LF2铝合金燃油导管接头焊缝开裂原因及改进

丁亚红, 顾 伟, 李洪林, 何 军, 朱 凯

(航空工业成都飞机工业(集团)有限责任公司, 成都610091)

LF2铝合金作为Al-Mg系防锈铝合金,是非热处理强化铝合金,在退火状态下有良好的塑性和焊接性能,常用于飞机燃油系统和环控系统。某LF2铝合金导管在飞机多次飞行后,发现导管有漏油现象,拆下导管进行气密性检验,发现导管与传感器连接的管接头的T型接头的焊缝焊趾处有约20 mm的周向裂纹。

上述导管与传感器管接头材料均为LF2铝合金,其中导管直径60 mm,壁厚1.5 mm,传感器管接头为机加工件,采用手工氩弧焊焊接,焊缝为马口形。

为找出上述LF2铝合金导管的开裂原因,笔者对开裂导管进行了一系列检验和分析,并结合国内外导管的焊接结构,对该LF2铝合金导管的焊接结构形式提出了建议,以期减少导管裂纹的产生。

1 理化检验

1.1 宏观观察

开裂燃油导管的整体宏观形貌如图1所示,导管通过氩弧焊与管接头连接,裂纹位于焊缝焊趾处。裂纹沿焊缝焊趾周向扩展,约占周长的30%,开裂区域没有明显的宏观变形,也无明显的外来损伤和腐蚀痕迹。

图1 开裂燃油导管的宏观形貌Fig.1 Macro morphology of the cracked fuel pipe

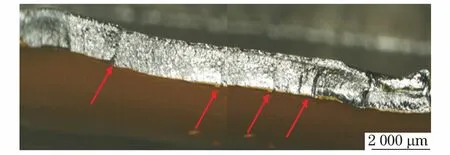

将导管剖切开后,导管内表面观察到一处长约11 mm,宽约4 mm,余高约1 mm的焊漏,如图2所示;焊缝内表面张开最大处(对应外表面裂纹起始处)离焊漏约为0.5 mm。测量导管内壁裂纹弧线长度为13.5 mm,外侧裂纹弧线长度为20.8 mm,可知裂纹从外侧起源,穿透管壁,如图3所示。

图2 导管内表面焊漏及裂纹宏观形貌Fig.2 Macro morphology of the welding leakage and the crack on the inner surface of the pipe

图3 导管外表面裂纹宏观形貌Fig.3 Macro morphology of the crack on the outer surface of the pipe

1.2 断口分析

将导管裂纹打开,采用显微镜进行观察,如图4所示,可见整个断口洁净且有明显的金属光泽,还可见从外表面起始的疲劳台阶及向外辐射的放射状条纹,可以确定疲劳源位于导管外表面。疲劳源区无肉眼可见的疏松、夹杂、气孔等缺陷。

图4 断口宏观形貌Fig.4 Macro morphology of the fracture

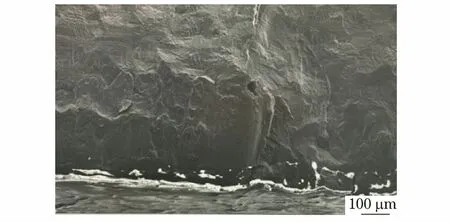

将断口置于扫描电镜下观察,如图5所示,可见在导管外表面有多处疲劳台阶,构成疲劳线源特征,说明疲劳起始时受到了较大的应力。

图5 裂纹源区微观形貌Fig.5 Micro morphology of crack source zone

裂纹起源后沿圆周方向向两侧并沿导管壁厚方向扩展,疲劳扩展区可见典型细密疲劳条带,占整个断面面积的95%,无明显瞬断区,说明导管疲劳扩展充分,如图6所示。

图6 扩展区疲劳条带微观形貌Fig.6 Micro morphology of fatigue strip in propagation zone

对疲劳源区进行能谱分析,结果显示疲劳源区存在氧化现象,主要合金元素为铝、镁,镁元素含量满足要求,未见其他异常元素。

1.3 金相检验

在裂纹打开的断口处制取金相试样,用混合酸(HF、HCl、HNO3、H2O体积比为1∶1.5∶2.5∶95)浸蚀后采用徕卡金相显微镜进行观察,如图7所示。圆圈处为裂纹打开的断口处,虚线箭头所指处为裂纹起源处(线源位置),裂纹起源于焊缝焊趾位置,沿母材管壁向轴心扩展直至完全裂开,未沿焊缝熔合线扩展,还可观察到断口离焊漏有约0.5 mm的距离。焊缝处未见明显的气孔、夹渣、裂纹等焊接缺陷。在焊缝位置可见明显的熔合区、热影响区和母材区分界。焊缝的显微组织为典型的树枝晶,熔合线两侧显微组织具有方向性,母材显微组织为α相基体+少量第二相,如图8所示。

图7 断口处显微组织形貌Fig.7 Microstructure morphology at the fracture

图8 焊缝处显微组织形貌Fig.8 Microstructure morphology at the weld

1.4 焊接质量检查

根据HB Z 119—2011《铝及铝合金熔焊质量检验》,对T型接头三级焊缝焊接质量进行焊缝尺寸和熔深检查,结果见表1。可见,焊缝尺寸及熔深满足标准要求。

表1 焊接质量检查结果Tab.1 Inspection results of weld quality

导管内表面存在一处长约11 mm、宽约4 mm、余高约1 mm的焊漏。焊漏尺寸满足HB Z 119—2011中材料厚度不大于1.5 mm时,焊漏高度不大于1.5 mm的要求。

2 焊接结构改进验证试验

现有导管的焊接结构如图9a)所示,可见其通过T型焊连接呈90°的两根导管,焊缝焊趾位置为结构薄弱处,且焊缝位于截面突变处,管接头部分连接成品零件,飞机飞行时导管受外部振动产生的应力传递至焊缝处,因此焊趾处先开裂。建议改进结构如图9b)所示,原焊缝处改为由棒料整体机加工,将焊缝转移至直线段,以减少截面突变。

图9 焊接结构改进示意图Fig.9 Schematic diagram of welding structure improvement: a) existing structure; b) improved structure

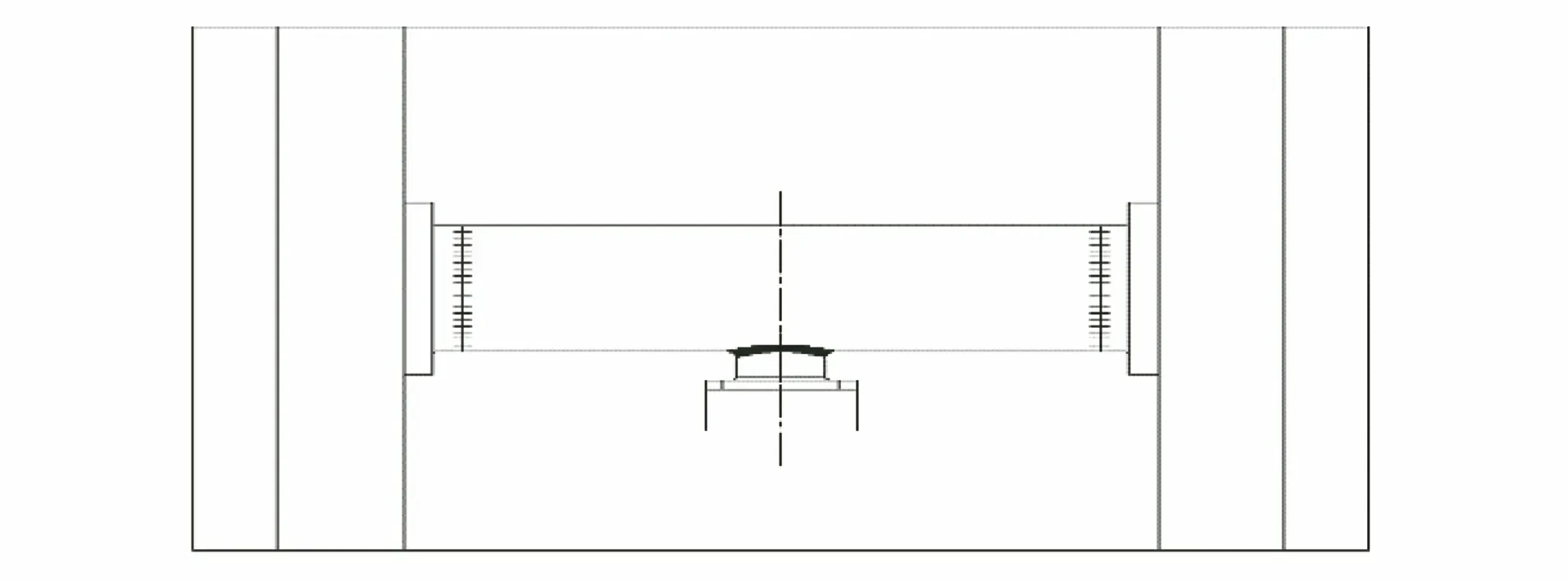

对两种不同焊接结构形式的导管进行扫频振动试验(装夹方式见图10)。现有结构焊接的导管1.5 h时在管嘴焊缝根部出现开裂。而改进结构焊接的导管16 h后仍未出现开裂。

图10 导管装夹示意图Fig.10 Schematic diagram of clamping of the pipe

3 分析与讨论

开裂导管断口的宏观形貌可见明显线源疲劳台阶和疲劳弧线,微观形貌可见细密的疲劳条带,表明导管的开裂性质为疲劳开裂。疲劳源区未见焊接缺陷和外来的损伤、腐蚀。

LF2铝合金在焊接过程中,易出现氧化、气孔、热裂纹、烧穿和塌陷等缺陷[1-3]。文献[4-6]认为,焊接热量过大会在焊缝热影响区形成镁的共晶化合物,在焊接应力作用下,微裂纹萌生并沿晶界扩展,随后逐渐形成宏观可见裂纹,断口可见沿晶特征。开裂导管焊接质量检查结果表明:断口未见焊接缺陷,裂纹起源后未沿熔合线扩展;焊接尺寸及熔深满足标准要求;导管内表面有一处焊漏,其高度满足标准要求,且开裂位置离焊漏边缘有一定距离;断口未见沿晶特征,说明焊接质量对开裂的产生无直接影响。

疲劳裂纹从燃油导管与导管接头焊接外表面焊趾处起源开裂,该处由于根部应力集中效应,加之采用T型焊接连接,属于结构薄弱部位;同时,实际查看燃油管装配情况,装配示意简图如图11所示(图中航向垂直纸面向里),裂纹位于焊缝上端。裂纹从焊缝焊趾上端外表面起源,说明该处受到与导管轴向垂直的交变应力作用。焊缝开裂的管接头装配有传感器(质量为290 g),通过螺纹连接,与导管轴向垂直,构成了与燃油管的悬臂梁结构,在交变应力作用下容易首先从结构薄弱部位发生疲劳开裂[7-10]。

图11 装配示意简图Fig.11 Assembly diagram

导管装配位置在发动机航前位置,工作中除承受导管内部燃油流动产生的压力作用外,还要承受振动应力作用,且传感器自身向下的重力在振动作用下也会促进裂纹的产生。疲劳源为线源,且整个断面均为细密的疲劳条带,说明开裂导管焊接结构不合理,焊缝焊趾处应力水平较高,且受到交变振动应力作用,是导致导管产生疲劳裂纹的主要原因[11-12]。采用同种振动试验方法对两种结构导管进行疲劳加载试验,采用棒料机加工的三通结构持续16 h无开裂现象,而现有结构导管在1.5 h时就在焊缝焊趾处发现了裂纹。表明改进后的焊接结构在相同外应力下,整体结构的疲劳强度高于现有结构的。

4 结论及建议

导管与传感器管焊接接头开裂性质为疲劳开裂,焊接接头焊缝焊趾处应力水平较高,且受到与导管轴向垂直方向的振动应力作用,最终导致导管接头焊缝焊趾处产生疲劳开裂。

建议将导管接头整体机加工成三通管接头,采用对接焊方式与其余导管连接,替代现有T型接头型式。改进后的焊接结构形式可以有效延长导管的使用寿命。