扩孔钢酸洗后表面色差形成原因

胡少梅, 董亚慧, 王清义, 郝永峰, 窦文亚

(1.河钢集团邯钢公司, 邯郸 056000;2.中国船舶重工集团公司第七一八研究所, 邯郸 056027)

热轧酸洗板是一种表面质量介于热轧板和冷轧板之间的产品,在“以热代冷”的节能减排形式下,热轧酸洗板以其较好的表面质量,越来越受到青睐。热轧酸洗板表面氧化铁皮已经去除,质量要高于热轧板,而且部分热轧酸洗板需要达到冷轧板的质量要求,但价格却低于冷轧板,因此热轧酸洗板有广阔的市场前景。热轧酸洗板的表面质量直接影响后续的深加工性能,故热轧酸洗板表面质量的控制是酸洗产品质量控制的关键[1]。

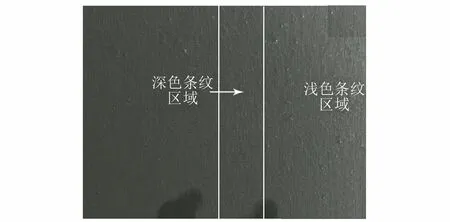

酸洗高强HR440/580HE扩孔钢广泛应用于乘用车和轿车底盘结构件。在工业生产中发现该扩孔钢经酸洗后表面容易出现条状色差缺陷,此缺陷一方面影响成品的表观质量,另一方面客户会提出大量的质量异议。河钢集团邯钢公司生产的酸洗板的工艺流程为:热连轧→平整→推拉式酸洗。该公司生产的汽车底盘结构用高强度扩孔钢HR440/580HE酸洗后表面出现条带状色差缺陷,如图1所示。经过表面静电涂油后色差依然可见,严重影响表面质量。国内外相关研究表明,热轧板的氧化铁皮结构以及与钢基体的结合状态是决定酸洗效果的关键[2-6],表面粗糙度不同是造成色差的主要原因[7]。笔者针对扩孔钢HR440/580HE酸洗板表面出现的色差缺陷,分别从热轧基板表面及横截面氧化铁皮形貌、酸洗板表面显微形貌等角度分析了色差缺陷产生的原因,以期消除色差缺陷、提升HR440/580HE扩孔钢酸洗板的表面质量。

图1 酸洗板表面色差宏观形貌Fig.1 Marco morphology of color difference on the surface of pickling plate

1 理化检验

1.1 化学成分分析

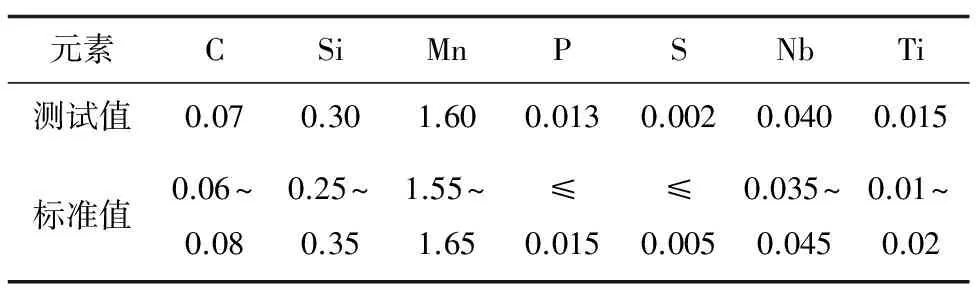

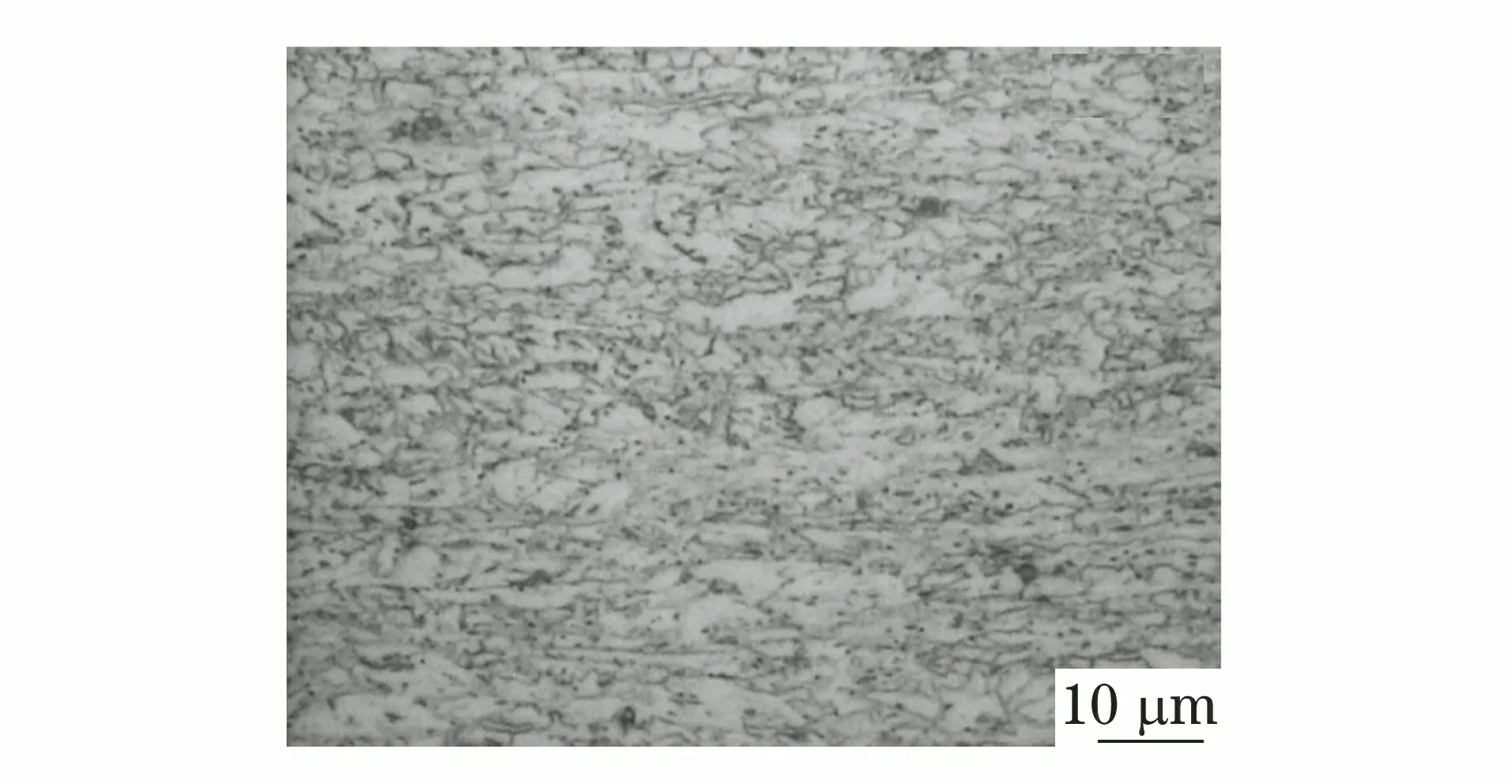

表1为HR440/580HE扩孔钢的化学成分。可见其碳含量较低,采用低碳成分设计是为了保证良好焊接性能;硅元素为铁素体形成元素,能强化铁素体组织;锰元素为奥氏体稳定元素,同时还能实现固溶强化;镍元素和钛元素为微合金元素,通过第二相弥散析出作用提高钢的强度。扩孔钢又称为铁素体/贝氏体钢(F/B钢),通过添加铁素体固溶元素硅提高铁素体强度,降低铁素体/贝氏体两相强度差,避免两相界面出现微裂纹,提高后续深加工的成形性能。图2为HR440/580HE扩孔钢的显微组织,主要为铁素体+贝氏体+少量细小弥散碳化物。

表1 扩孔钢HR440/580HE的化学成分(质量分数)Tab.1 Chemical compositions of the reaming steel HR440/580HE (mass fraction) %

图2 扩孔钢HR440/580HE的显微组织形貌Fig.2 Microstructure morphology of the reaming steel HR440/580HE

1.2 热轧基板表面氧化铁皮微观形貌及能谱分析

图3为HR440/580HE扩孔钢热轧板表面形貌。观察发现HR440/580HE扩孔钢热轧板表面存在明显色差,浅色条纹区域比深色光亮条纹区域粗糙,由于微观粗糙程度的不同造成反光差异,形成颜色深浅不一的条带状色差。

图3 扩孔钢HR440/580HE热轧带钢表面宏观形貌Fig.3 Macro morphology of surface of hot rolled strip of the reaming steel HR440/580HE

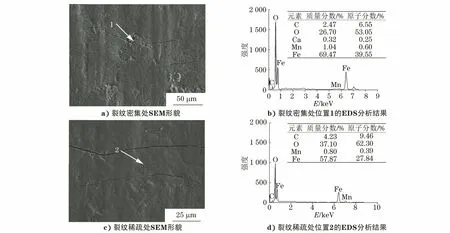

对深色条纹区域进行扫描电镜(SEM)观察,发现存在不同程度的微裂纹,局部出现团簇状疏松氧化铁皮。图4a)中区域1裂纹密集,图4b)的能谱(EDS)结果换算成铁与氧质量分数比为72.24/27.76,与Fe3O4中铁与氧质量分数比72.4/27.6基本一致,可以推测团簇状氧化铁皮成分主要为Fe3O4。图4c)中区域2裂纹稀疏,图4c)的能谱结果换算铁与氧质量分数比为61/39,严重偏离FeO中的铁与氧质量分数比,分析该区域的氧化铁皮主要以铁的高价氧化物Fe2O3和Fe3O4形式存在,此种氧化铁皮均匀存在于热轧带钢表面。在热轧带钢冷却过程中,由于钢基体与氧化铁皮的收缩系数不同,氧化铁皮与基体界面形成应力集中,使得氧化铁皮出现微小裂纹。

图4 热轧带钢深色条纹区SEM形貌及EDS分析结果Fig.4 SEM morphology and EDS analysis results of dark stripe area of the hot rolled strip: a) SEM morphology at crack dense area; b) EDS analysis results at crack dense location 1; c) SEM morphology at crack sparse area; d) EDS analysis results at crack sparse location 2

图5是浅色条纹区域的SEM形貌及EDS分析结果,其中图5b)是图5a)中区域1的EDS分析结果,与深色条纹区的EDS分析结果对比可知,浅色条纹区同样存在均匀分布的高价铁氧化物,并且局部团簇状氧化铁皮含量更多,该区域的存在会造成对可见光的漫反射,且团簇状氧化铁皮越多,漫反射越严重,同时造成表面粗糙度的不均匀,与肉眼观察现象一致。图5c)是图5a)中区域4的EDS分析结果,可知该区域局部有硅元素的存在。笔者认为有以下原因:①局部氧化铁皮脱落,造成钢基体表面富集硅元素物质裸露;②高温加热过程中,氧化铁皮与基体之间形成了铁橄榄石,在后续轧制过程中,铁橄榄石与氧化铁皮混合附着在钢板表面。

图5 热轧带钢浅色条纹区SEM形貌和EDS分析结果Fig.5 SEM morphology and EDS analysis results of light stripe area of the hot rolled strip: a) SEM morphology; b) EDS analysis results at location 1; c) EDS analysis results at location 4

1.3 热轧基板横截面氧化铁皮结构分析

图6为HR440/580HE热轧带钢横截面氧化铁皮形貌。可以看出,氧化铁皮致密程度存在差异,部分氧化铁皮致密,部分氧化铁皮较为疏松且存在裂纹,导致粗糙度差异。对热轧基板横截面氧化铁皮进行线扫描分析,疏松氧化铁皮部位不存在硅元素的富集,只是铁的氧化物。而致密氧化铁皮与基体交界处存在硅元素的富集,如图6c)所示,致密氧化铁皮形成的主要原因是硅含量较高,长时间高温加热过程中硅元素选择性氧化,在FeO(方铁石)与钢基体界面处形成2FeO·SiO2(铁橄榄石)[8]。因为铁橄榄石熔点低(1 170 ℃),形成熔融状态后便会以楔形侵入氧化铁皮与钢基体中。此种氧化铁皮与钢基体界面形成特殊复杂结构的鳞层。该种复杂结构氧化铁皮相对普通氧化铁皮更难在除鳞工艺中完全去除。对微区表面氧化铁皮凸起部位进行能谱分析,可见存在铁橄榄石和氧化铁的混合结构。此类结构的氧化铁皮同样难以通过除鳞工艺完全去除。

图6 热轧带钢横截面SEM形貌Fig.6 SEM morphology of cross section of the hot rolled strip: a) cross section; b) loose scale; c) dense scale

1.4 酸洗板表面色差形貌及能谱分析

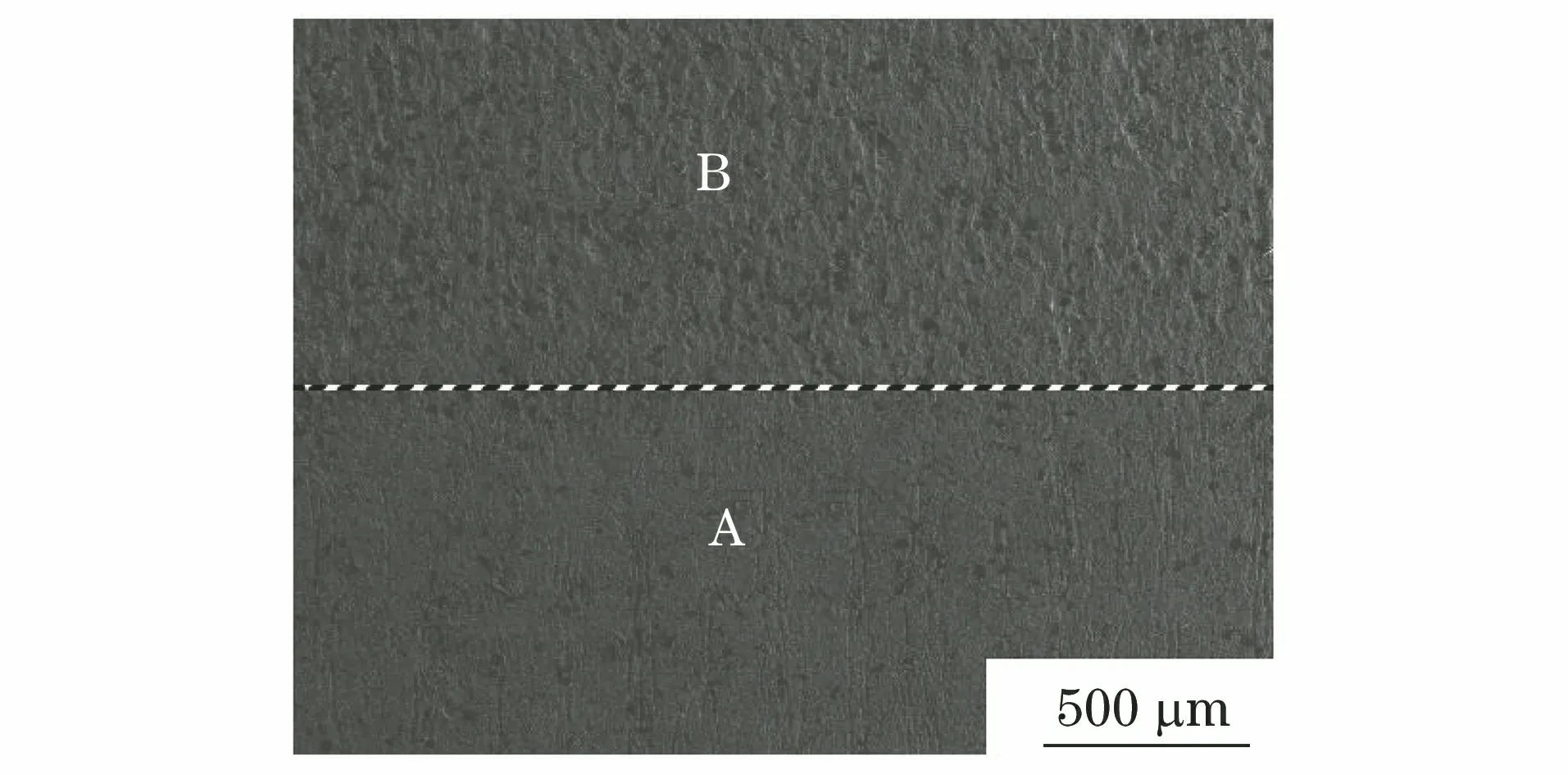

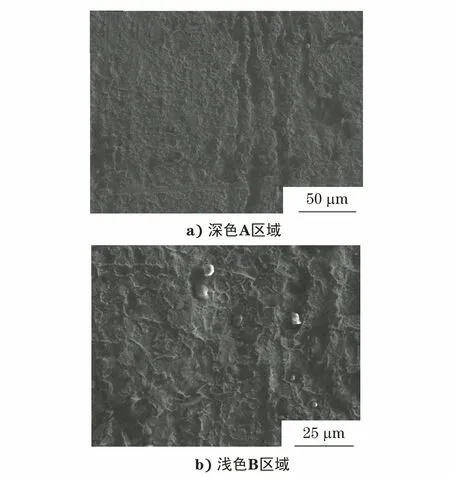

图7为酸洗板表面色差显微形貌,其中区域A为酸洗板深色区域,区域B为酸洗板浅色区域。酸洗板表面呈现明显色差,浅色区域和深色区域呈条带状分布,显微镜下两区域存在明显界限,能谱分析未发现欠酸洗氧化铁皮和残留的铁橄榄石。对色差不同区域进行微观观察可知,酸洗板深色区域整体较为光滑,局部存在少量的垂直于轧向的横向小沟壑;浅色区域表现为粗糙的整体腐蚀,如图8所示。上述酸洗板表面差异主要是热轧板表面残存铁橄榄石与普通氧化铁皮的差异导致酸洗效果的不一致。

图7 光学显微镜下色差区域分界线Fig.7 Dividing line of color difference region under optical microscope

图8 不同区域的微观形貌Fig.8 Micro morphology of different regions: a) dark region A; b) light region B

2 分析与讨论

2.1 原因分析

由以上理化检验结果可知,酸洗板色差与热轧板色差具有对应关系。酸洗板浅色区域对应热轧板条带状色差中的深色条纹区域、横截面中局部致密氧化铁皮区域,该区域存在2FeO·SiO2(铁橄榄石),与其他区域正常氧化铁皮相比,2FeO·SiO2降低酸洗效果,富铁橄榄石区域酸洗效果较差,常规结构氧化铁皮酸洗效果较好,最终导致带钢表面酸洗程度出现明显差异、显微粗糙程度显著不同,进而造成可见光漫反射,形成色差缺陷。

2.2 优化措施及效果

针对热轧基板氧化铁皮结构中出现的局部铁橄榄石导致的酸洗效果差异,需要优化热轧工艺参数以尽可能地去除氧化铁皮中的铁橄榄石,主要包括以下方面。

(1) 加热时按照工艺要求控制出钢温度,实际出钢温度按照下限控制;严格控制在炉时间和炉内氧含量(<3%(质量分数))、H2S含量(≤80 mg·m-3);

(2) 粗轧采用3+5道次全除鳞模式,除鳞水压力由19 MPa提升至23 MPa;生产前检查粗轧除鳞喷嘴是否堵塞,保证除鳞喷嘴状态良好。

(3) 增加精轧机架间除鳞水,除鳞水压力设定为23 MPa。

通过优化热轧加热参数、粗轧除鳞工艺、精轧除鳞工艺,极大地减少了酸洗扩孔钢HR440/580HE的表面色差缺陷,满足汽车主机厂对扩孔钢的高表面质量要求。

3 结论及建议

热轧板色差是因为局部团簇状氧化铁皮分布导致可见光漫反射,团簇状氧化铁皮越多,漫反射越严重,形成反光差异,视觉感官为颜色深浅不一的条带状色差。由于热轧板表面残存铁橄榄石与普通氧化铁皮的差异,造成酸洗效果差异,形成酸洗板表面色差。

建议通过优化热轧加热参数、粗轧除鳞工艺、精轧除鳞工艺来改善酸洗HR440/580HE扩孔钢的

表面色差缺陷。