汽车侧风响应影响的仿真与试验研究

刘学龙 袁海东 李景

(1.天津大学,天津300072;2.中汽研(天津)汽车工程研究院有限公司,天津300300)

主题词:空气动力学 侧风 计算流体力学

1 前言

汽车在高速行驶过程中遇到侧风干扰时,在侧向气动力作用下,高速行驶的汽车很容易发生侧滑、横摆,甚至侧翻等失稳现象,进而影响行车安全。统计显示,每年发生的交通事故中有相当的比例是高速工况下汽车受环境风影响造成的,所以研究汽车侧风响应特性具有十分重要的意义。

目前,针对汽车侧风响应的研究,主要有道路试验、风洞试验和数值仿真3种手段[1]。风洞试验具有一定的局限性,无法直接考虑汽车在侧风作用下的侧滑横摆运动和该运动对汽车周围流场的影响。针对车辆侧风响应的仿真方法,目前有单向耦合和双向耦合方法[2],其中单向耦合方法忽略了车辆姿态变化对气动载荷的影响,与车辆实际受力过程存在本质上的差异。

国外整车企业已针对其量产车型进行了大量侧风稳定性研究,有专门的侧风试验场,通过开展侧风对驾驶员及车辆操纵稳定性影响的研究,建立侧风响应的仿真和测试规范,并将该研究应用到车型开发中。我国目前没有专门的汽车侧风试验场,除部分高校进行过小规模简单汽车模型的仿真研究外,整车企业对量产车型的侧风稳定性研究几乎空白,测试场地和标准缺失。一些研究采用风压中心的概念简化气动载荷对侧风稳定性的影响,通过分析风压中心相对于质心位置的变化[3-4],研究动力学模型响应的变化规律,并提出使侧风风压中心尽量靠后的措施[5-6]。但在工程实际中,汽车的风压中心无法测量,不易应用于数值计算。广汽[7]针对高速公路、隧道出入口等实车道路环境进行主观评价试验研究,但该方法受道路及环境条件的影响,可重复性较低,使得研究侧风响应规律的难度大幅提高。

本文旨在通过虚拟仿真和试验的方法研究车辆侧风条件下的动态响应特性,通过实车道路测试研究不同条件下车辆侧风响应的规律,并验证仿真方法的有效性,通过建立流体力学-系统动力学双向耦合仿真方法实现车辆侧风响应的预测,并研究气动布局对侧风响应的影响。

2 侧风响应试验方法

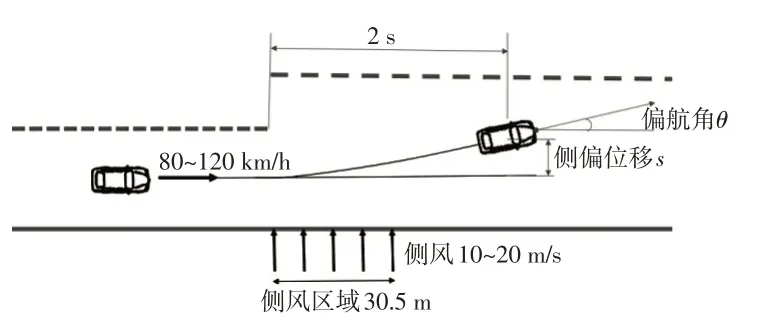

在西班牙IDIADA实车侧风试验场开展试验[8],试验标准依据国际标准ISO 12021[9],如图1所示,该试验场的侧风模拟设施是由10台风机阵列组成的30.5 m长的侧风区,最大侧风风速30 m/s,试验时侧风风速分别为10 m/s和20 m/s,根据蒲福风级等级设定,分别相当于5级清风和8级大风的条件,试验时平均环境风速小于3 m/s。

图1 侧风响应道路试验设施

试验时,车辆在进入侧风区前保持直线行驶,进入侧风区域后车辆将受到侧风的影响发生偏离。本研究中,未考虑驾驶员响应对于车辆侧风稳定性的影响,即在车辆行驶过程中锁定转向盘,且在通过侧风区域时不对转向盘施加任何修正,该测试方法即为侧风响应的开环测试方法[10-11],如图2所示。

图2 实车侧风响应测试示意

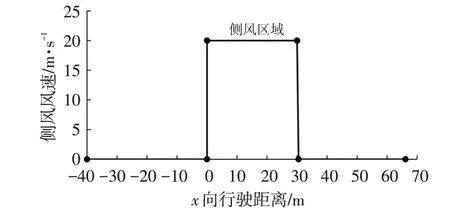

本文旨在研究侧风条件下气动力的变化及其对车辆动态响应的影响,通过测量距离侧风区域30 m 位置的侧向位移和偏航角来评估其侧风响应,侧风风速输入为阶跃风速[12],如图3所示。评价车辆侧风稳定性的主要指标包括:侧向位移(Displacement)S,即车辆在侧风作用下在顺风方向的偏移距离;偏航角(Yaw Angle)θ,即汽车绕垂直轴(z轴)的偏转角度,表征汽车的稳定程度,方向符合右手定则。

图3 阶跃状态侧风风速

3 侧风响应仿真方法

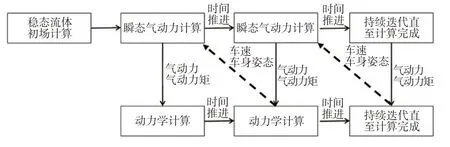

研究气动力对侧风响应的影响涉及气动力和车辆系统动力学的仿真,按照空气动力学和系统动力学的耦合关系可分为双向耦合和单向耦合2 种方法。本文采用双向耦合方法,计算方法如图4所示,其核心在于实现多物理场实时耦合计算,更真实地模拟实际物理过程,气动力由计算流体力学(Computational Fluid Dynamics,CFD)软件计算得到后传递给系统动力学模块,得到的动力学参数再传递给CFD软件,实现汽车在侧风作用下的实时仿真。

图4 侧风响应仿真方法

3.1 计算边界条件

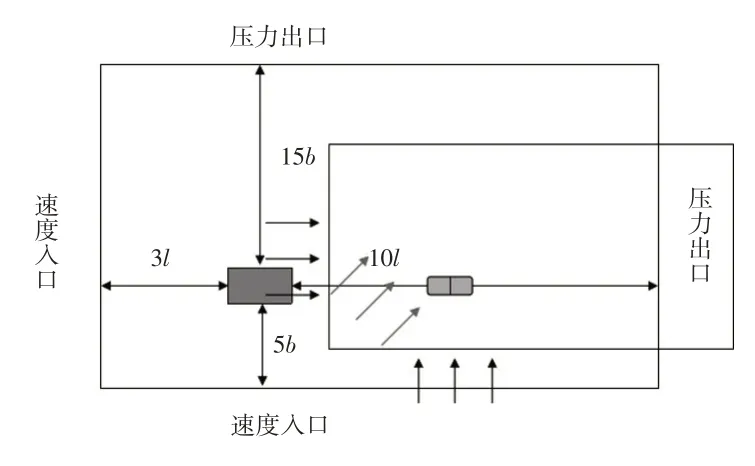

本文的研究对象为某SUV 车型,车长l=4.85 m,车宽b=1.8 m,车高h=1.375 m。计算域沿车长方向的延伸距离分别为3倍车长和10倍车长,沿侧向的延伸距离分别为5 倍车宽和15 倍车宽,如图5所示,沿车高方向的延伸距离为10倍车高。计算域的边界条件分别为速度入口、压力出口、无滑移壁面和有滑移壁面,速度入口的速度为利用合成风法合成的合速度。

图5 计算边界条件

在侧风作用下,汽车行驶姿态发生变化导致计算域产生动网格边界问题。为此,本文采用重叠网格方法解决动网格问题。

3.2 计算方法

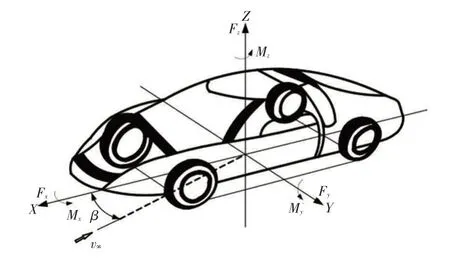

汽车受到空气对车身的作用力和力矩,包括在质心处的气动阻力Fx、侧向力Fy、气动升力Fz、侧倾力矩Mx、俯仰力矩My和横摆力矩Mz,气动合力矩为0的点即为风压中心,如图6所示。

图6 整车坐标系及气动力示意

本文采用系统动力学仿真的方法计算车辆侧风响应,汽车多体动力学参数考虑轮胎与悬架的作用,忽略转向系统,依此建立汽车6 自由度模型,即考虑汽车沿x、y、z方向的移动自由度和绕这3个坐标轴的转动自由度,车体简化为质心,路面为二维标准路面。为了方便研究汽车的侧风响应,本文重点考察侧风条件下气动力对侧偏和横摆自由度的影响,对应的动力学指标为侧向加速度、横摆角速度、侧向位移和横摆角等[13],系统动力学中各力和力矩的作用点为车辆质心。

4 侧风响应仿真与试验结果

4.1 试验结果

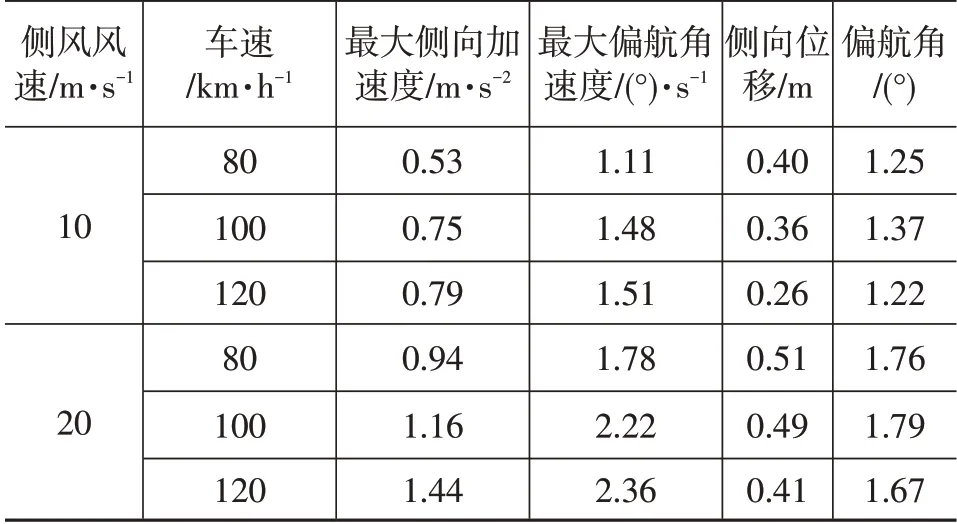

根据车速和侧风速度组合为6个工况,如表1所示。车辆在侧风作用下受到气动力的作用,在行驶过程中发生偏转和侧移。分析侧风区域内的侧向位移发现,同一侧风风速下,车速越高,车辆穿越风区时间越短,汽车侧向位移越小。而侧风区域内的偏航角则与车速呈现非线性关系,最大偏航角出现在车速100 km/h的工况下。

表1 不同车速和侧风风速条件下的试验结果(X向位置30 m)

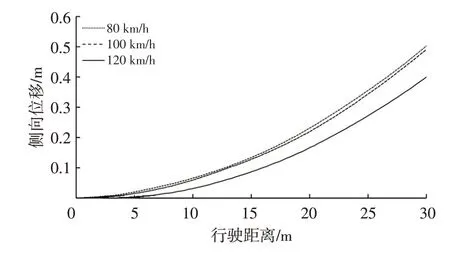

图7所示为侧风风速20 m/s时,不同车速下的侧向位移-行驶距离曲线,可以看出,同车速下侧向位移为二次曲线,但车辆在3种速度下的侧向位移并非线性关系,随着车速提高,车辆通过完整侧风区的侧向位移逐渐减小。

图7 侧向位移随行驶距离的变化曲线

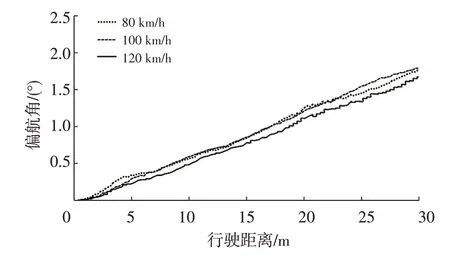

图8所示为行驶速度为80 km/h、100 km/h、120 km/h时的偏航角-行驶距离对比结果,偏航角与行驶距离大体呈线性关系,在车辆驶出侧风区时,100 km/h 工况下的偏航角最大,120 km/h工况下的偏航角最小。

图8 偏航角随行驶距离的变化曲线

4.2 仿真与试验结果对比分析

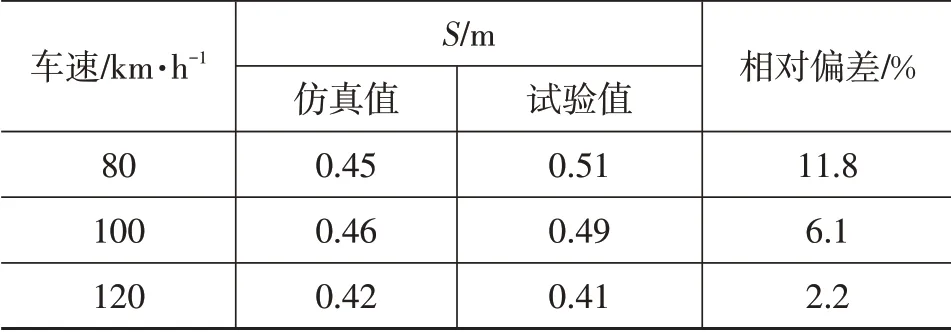

4.2.1 侧向位移结果对比

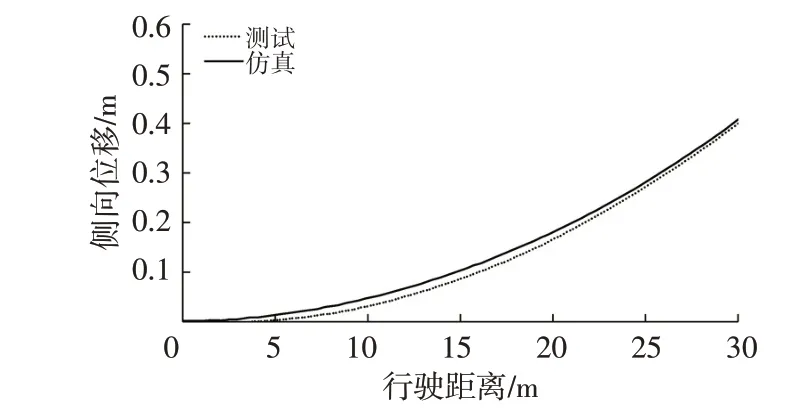

对比侧风风速20 m/s时,不同车速工况条件下的侧向位移,结果如表2所示,由表2可知:80 km/h工况下仿真偏差略大;车速从80 km/h提高至100 km/h,侧向位移试验值随车速增大而减小,而仿真值则略有增大,但2种车速下侧向位移仿真和试验值的变化量均较小(0.01~0.02 m),相对变化量约为4%,小于仿真与试验偏差,在误差范围内。此外,分析120 km/h工况下侧向位移变化曲线(80 km/h 和100 km/h 工况下结果类似),如图9所示,仿真与试验随行驶距离呈现相同的变化趋势,本研究中所采用的仿真方法能够用于车辆侧风响应的预测。

表2 侧向位移结果对比

由图9 可以看出,在整个侧风区内,仿真结果与试验结果的曲线趋势吻合度较高。该仿真能够准确预测侧向位移随行驶距离的变化。

图9 120 km/h工况下侧向位移变化曲线

4.2.2 偏航角结果对比

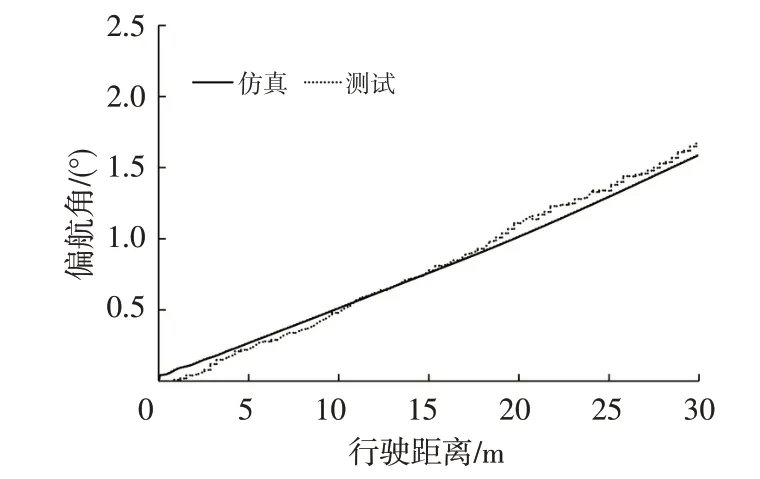

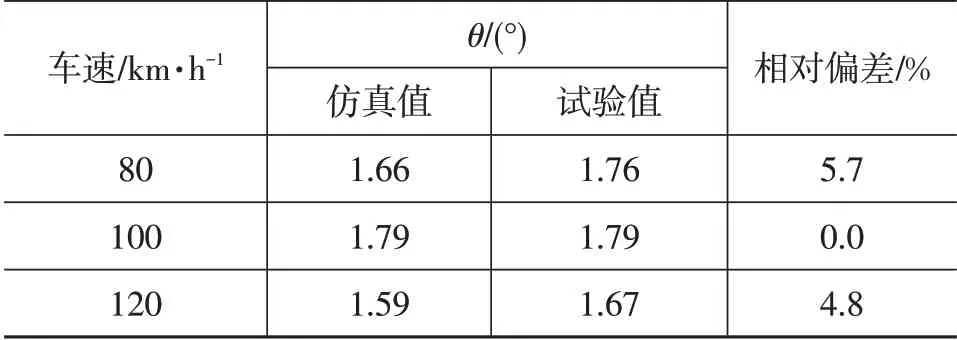

对比侧风风速20 m/s,不同车速工况下的偏航角,结果如图10和表3所示。

图10 120 km/h工况下偏航角变化曲线

表3 偏航角θ结果对比

由图10 可以看出,车速120 km/h 工况下(80 km/h和100 km/h下结果类似),在整个侧风区内,仿真与试验的吻合度较高,均呈现随行驶距离的线性关系,该方法能够准确预测偏航角随行驶距离的变化趋势。

由表3 可知,在80 km/h、100 km/h 和120 km/h 工况下,仿真与试验的偏差均在5%左右;在车辆驶出侧风区时,100 km/h 工况的偏航角最大,120 km/h 工况的偏航角最小,该结果与试验结论一致。

5 侧风响应机理分析

5.1 汽车气动敏感性分析

5.1.1 不同车速下的车身气动力分布

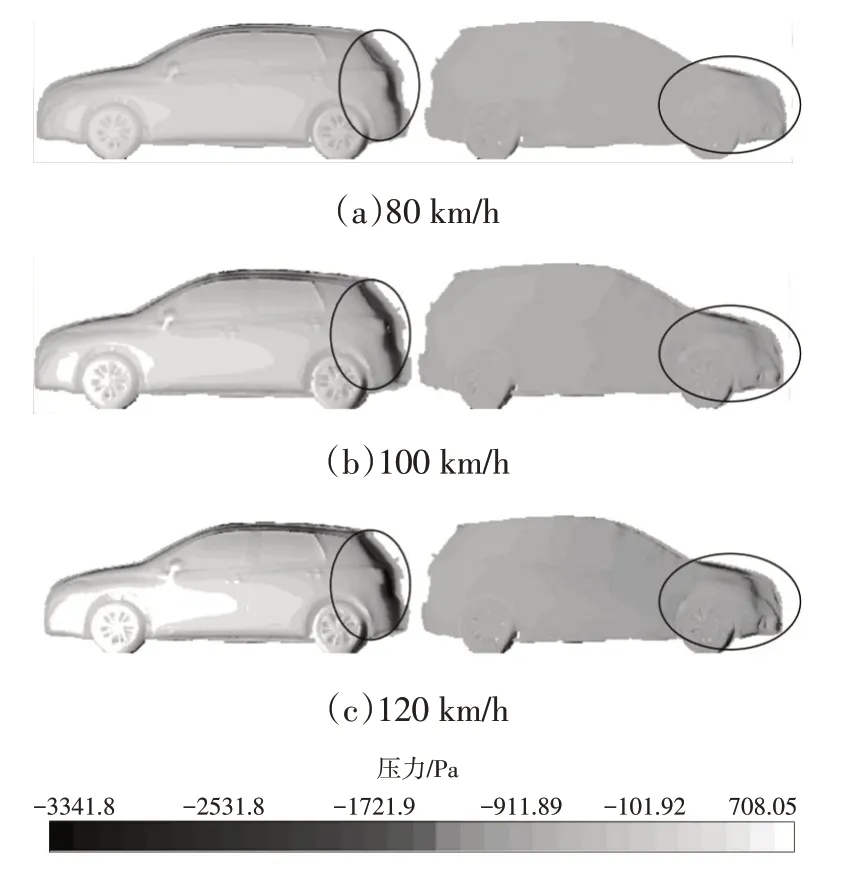

侧风风速20 m/s时,车速分别为80 km/h、100 km/h、120 km/h 条件下初始侧向力分别为1 250 N、1 600 N、1 875 N,车身所受侧向力随车速升高而增大。整车侧向力为迎风侧与背风侧所受力的差值,通过分析车身表面压力可以发现,随着车速提高,迎风侧压力分布增加,高压区面积逐渐增大,后尾翼处负压不断增大。随着车速提高,背风侧压力分布增加,发动机罩转折角处负压增大,并向A柱与前车窗处发展,如图11所示。

图11 不同车速下的车身表面压力

图12所示为车速120 km/h,侧风风速20 m/s条件下总压系数为零的等值面,由图12可以看出,侧风条件下能量损失主要来自侧面和底部,侧面流动分离的区域主要为尾部迎风侧,在背风侧形成负压,加之底部气流变化的影响,是造成整车流场变化的最主要因素。

图12 总压为零的等值面

5.1.2 车辆气动布局对气动力的影响

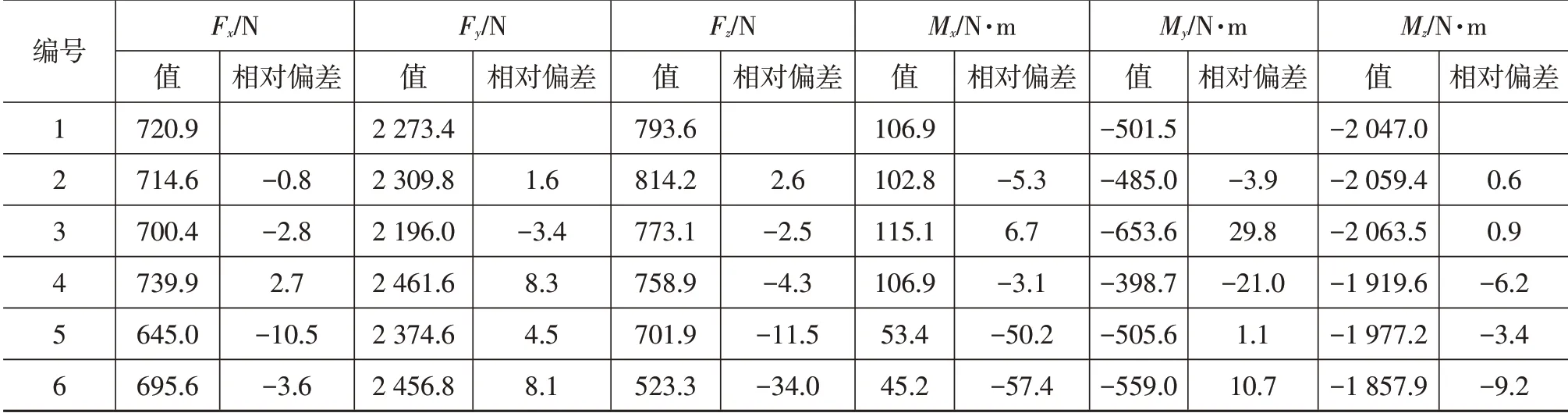

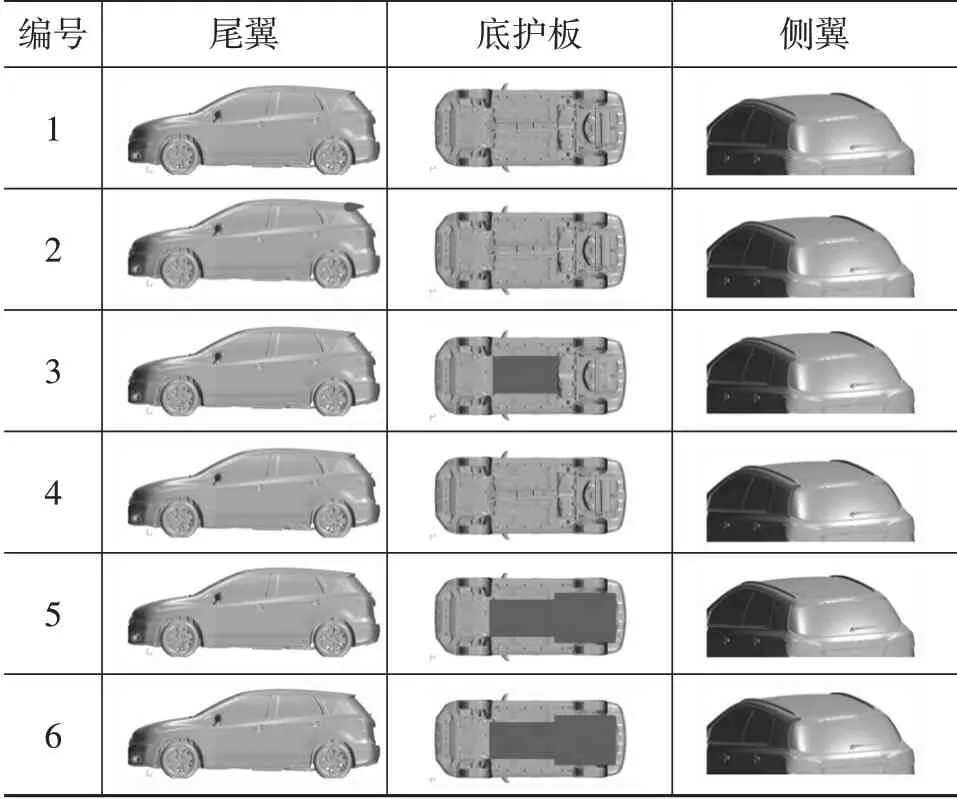

根据上述分析,定车速条件下侧向力是影响车辆产生侧向位移和偏转的主要因素,因此,本文重点针对影响车辆气动力,特别是侧向力的关键部位制定气动方案,验证尾翼、底护板、侧翼等不同方案对整车气动力的影响。表4所示为不同气动布局方案的气动力计算结果,方案1为基础方案,其余方案均在方案1的基础上进行调整,如表5所示。

表4 气动力变化

表5 气动布局方案

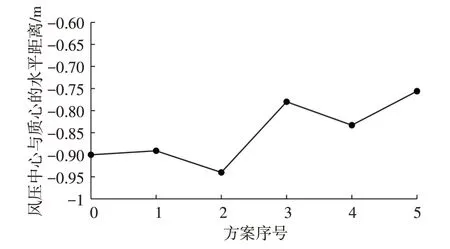

通过对比车速120 km/h、侧风风速20 m/s条件下不同方案对气动力和风压中心的影响(特别是升力和侧向力)发现,尾部侧扰流板和底部护板对车辆气动力的影响最大。作用在汽车上所有气动力合力矩为0的合力集中点,称为“汽车空气力中心”或“汽车空气动力中心”,简称“风压中心”[14-15]。由于风压中心位置无法直接求解,本文采用参考文献[7]中的方法,仅考虑侧向力Fy对风压中心的影响,并假设风压中心在整车纵向对称面上。由此求得风压中心与质心的水平位置,如图13所示。

图13 风压中心变化

汽车在侧风中的行驶稳定性对风压中心位置有重要影响。但风压中心位置随工况的变化没有明显的规律,简化处理后也仅能得到水平方向上风压中心的变化情况,无法准确评估其对车辆侧风响应的影响,故须将气动六分力加载到动力学模型上进行侧风条件下气动力对侧风的响应分析。

5.2 气动力对侧风响应的影响分析

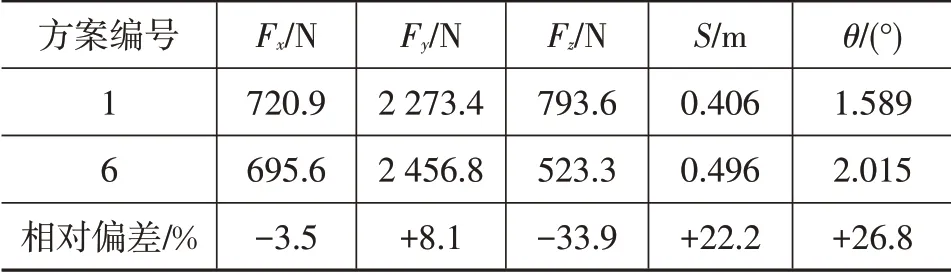

分析车速120 km/h、侧风风速20 m/s条件下整车气动力影响较大的气动方案,将方案4和方案5组合形成方案6,进行侧风响应计算分析,研究定车速条件下气动力的变化对车辆侧风响应的影响。

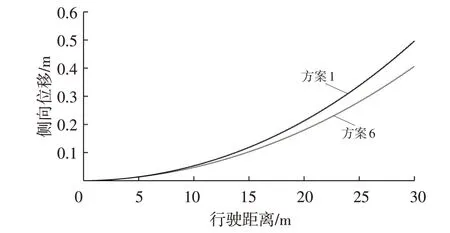

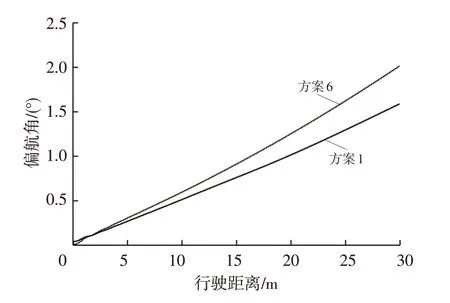

侧向位移和偏航角差值如表6所示。由表6 可知:侧向力增加了8.1%,侧向位移和偏航角分别增加22.2%和26.8%,侧向力是影响侧风响应的最主要因素。气动阻力、气动升力与侧向力的变化趋势相反,工程实际中对于气动阻力和气动升力的优化可能导致车辆侧风响应的恶化。

表6 侧向位移和偏航角差值

图14、图15所示分别为2 种气动方案对侧向位移和偏航角的影响,由图14、图15 可以看出,车辆在侧风区域内侧向位移和横摆角随行驶距离逐渐增大,而影响侧风响应的气动敏感区域为车辆底部和两侧(侧风条件下能量损失主要来源于底部和侧面的流动损失),通过对车辆外形进行优化,从而减小侧向力,可显著改善车辆的侧风响应特性。

图14 气动方案对侧向位移的影响

图15 气动方案对偏航角的影响

本文未考虑车辆受到侧风时转向、制动等的变化,侧风对车辆操稳的影响不在本文讨论。

6 结束语

本文主要对车辆侧风环境下气动力对侧风响应的影响进行仿真和试验研究,寻找影响车辆侧风响应的关键因素。根据在西班牙IDIADA 试验场实车侧风稳定性试验结果分析,同车速下侧向位移-行驶距离曲线为二次曲线,侧向位移随车速的增大而减小。然后,采用基于侧风响应双向耦合仿真方法,将汽车空气动力学及动力学响应进行耦合求解,预测车辆在侧风激励条件下的实时动态响应,侧风响应动态过程的模拟趋势与试验结果一致,典型工况条件下的侧风响应参数仿真误差小于5%,该方法能够满足车辆在侧风激励下的动力学响应动态特性预测的要求。最后,重点研究气动力对车辆侧风动态响应影响的规律,通过对车辆侧风响应外形方案进行敏感性分析发现,气动阻力、气动升力与侧向力相矛盾,而侧向力是影响侧风响应的主要因素,优化外形设计减小侧向力可显著改善车辆的侧风响应特性。