微波焙烧强化废锂离子电池中的金属回收研究

李之钦,李商略,庄绪宁,*,李 斐,顾卫华,白建峰,王景伟

微波焙烧强化废锂离子电池中的金属回收研究

李之钦1,李商略1,庄绪宁1,2,3*,李 斐4,顾卫华2,3,白建峰2,3,王景伟2,3

(1.上海第二工业大学环境与材料工程学院,上海 201209;2.上海电子废弃物资源化协同创新中心,上海 201209;3.上海第二工业大学资源循环科学与工程中心,上海 201209;4.浙江省生态环境科学设计研究院,浙江 杭州 310007)

为进一步提高资源回收效率和降低能耗,围绕废锂离子电池正极材料中有价金属的资源回收问题,提出对废锂离子电池正极材料进行微波焙烧前处理以强化提高各有价金属的浸出效率.结果显示,在不同微波焙烧功率条件下均存在最优焙烧时间以获得最佳金属回收率.综合考虑工序、能耗、成本等因素,研究确定微波焙烧功率600W,焙烧时间6min为较优微波焙烧处理条件,以H2SO4+H2O2为浸出体系,固液比为20g/L,反应温度为80℃,反应时间为60min条件下,Li、Ni、Co、Mn的浸出率分别达96%、85%、76%、52%.微波焙烧对废锂离子电池正极材料中有价金属浸出效率的强化效应主要来源于以下三方面的共同作用:其一,金属颗粒在微波作用下放电产生瞬时高温;其二,在瞬时高温条件下部分金属发生还原反应转化为更易于浸出的化学形态;其三,包覆在物料颗粒表面的有机物得以高效去除,提高金属裸露程度.

废锂离子电池;正极材料;微波焙烧;金属回收

近年,随着工业化发展和人民生活水平日益提高,人民对能源的消费急剧增加.根据国际能源署的新政策方案(NPS),预计到2040年,世界能源总需求将增加到17651百万t,其中可再生能源仅占20%.为了解决石油能源伴随的环境问题,提出发展先进的电化学储能技术和电动汽车[1].锂离子电池因具有工作电压高、能量密度高、无记忆效应、质量轻、体积小、自放电率低、循环寿命长、工作温度范围广等优势,被广泛用作新能源汽车动力电池[2].根据正极材料的不同,锂离子动力电池主要可分为磷酸铁锂电池和三元电池两大类,其中三元电池2018年的出货量约占动力电池总出货量的54%[3],2019年全年装车量累计40.5GW×h,占动力电池总装车量的65.2%[4].随着新能源汽车市占率的逐年提升,未来必将产生大量的废旧三元锂离子电池待处理,根据智研咨询的预测,至2025年我国三元锂离子电池的报废量约为101.4GW×h[5].

三元锂离子电池主要是由正极、负极、电解质和隔膜组成.其中,三元锂离子电池正极材料的回收价值最高,含有Co、Li、Ni、Mn等金属资源,其品位远高于自然矿石中的金属品位.然而我国Co、Li、Ni等一次金属资源供需严重不平衡[6-8],如能对废旧锂离子电池中的有价金属进行回收再用将有助于缓解资源紧张局面.

锂离子电池正极材料组分复杂,含铝箔、PVDF黏结剂、导电剂(乙炔黑)、活性材料等,需对其进行前处理以去除粘结剂并实现铝箔与活性材料的分离,从而易于后续金属资源的回收.目前,常用的前处理方法主要有有机溶剂法、碱浸法和高温热处理法.其中,有机溶剂法成本较高,效率较低,碱浸法去除效果不理想,所以难以实现工业化应用[9-11].然而,高温热处理法具有操作简单和易实现工业化应用等特点而在实际中被广泛应用.高温热处理法是基于铝箔、乙炔黑、粘结剂PVDF三者熔解或分解温度的不同,通过将锂离子电池正极材料加热至600℃以上高温来去除粘结剂,同时实现铝箔与正极活性材料的分离,但传统热处理方法耗时长、能耗高.

微波作为一种高效的清洁能源,内部加热、选择性加热是其显著特点,可以显著提高加热效率[12].当前微波焙烧技术在矿石预处理[13]、氧化矿碳热还原[14]、废旧线路板热解[15]等方面已有应用并取得一定研究成果.孙静[16]利用微波诱导热解废旧印刷线路板,微波作用下金属丝被激发产生电晕放电,在物料内部产生“热点”效应,形成局部高温,优化了线路板的升温特性和失重速率.Zhao等[17]的研究表明废锂离子电池正极材料在氩气氛围中(25~900℃)具有良好的吸波性能,尤其是与碳混合时.随着反应的进行,材料的介电性能迅速提高,说明微波加热可以促进碳热还原反应.Pindar等[18]将石墨/活性炭与纯LiCoO2、混合正极材料(LiCoO2、LiNi0.5Mn1.5O4、LiMn2O4)进行微波处理实验,结果显示高价态金属在微波处理过程中发生了还原反应,金属Li转化为Li2CO3.这些研究为微波焙烧在废锂离子电池资源化中的应用提供了基础.

基于微波加热技术的显著特点及其在矿物冶金、固废资源化处理中的应用,本研究提出利用微波对废三元锂离子电池正极材料进行焙烧处理,以提高前处理效率与有价金属的回收效率.研究分别考察了微波焙烧功率和焙烧时间对金属浸出率的影响,并通过对焙烧产物进行结构、表面形貌、疏水特性等的分析表征,分析探讨微波焙烧对金属浸出效率的影响作用机制.

1 材料与方法

1.1 实验材料

三元锂离子电池正极废料由广东邦普循环科技有限公司提供,将其放入万能粉碎机中破碎3min后经筛分(筛网孔径0.15mm)得到筛下含有乙炔黑、粘结剂和正极活性材料的混合粉末备用,其主要金属元素Li、Mn、Ni、Co质量百分数分别为7.08%、15.00%、20.80%、16.50%.

研究所用实验试剂H2SO4、H2O2、N-甲基吡咯烷酮(NMP)均为化学纯.

1.2 实验操作

1.2.1 微波焙烧处理 称取5g废锂离子电池正极混合粉末置于坩埚中,将坩埚放入微波烧结炉中,在空气氛围中于不同功率(400~1200W)条件下焙烧相应时间(1~60min).待冷却后将物料取出,经研磨并过筛(<0.18mm)处理后得到焙烧产物.

1.2.2 浸出实验 称取微波焙烧产物1g并将其加入到50mL H2SO4与H2O2混合溶液中,其中H2SO4浓度为1mol/L,H2O2添加量为1mL,固液比为20g/L,通过水浴控温与磁力搅拌,在80℃条件下反应60min.反应结束后进行抽滤,滤液进行定容稀释后测定其中金属元素浓度含量.

1.3 实验设备与分析仪器

微波焙烧实验是在微波高温烧结炉(XO-3KW,南京先欧仪器制造有限公司)中进行,最高工作温度:1500℃;装料空间:120×120×120mm;微波功率0~3000W连续可调;测温范围:400~1600℃.

主要分析仪器有电感耦合等离子发射光谱-原子发射分光光度计(iCAP7000SERIES、Thermo)、X射线衍射分析仪(D8Advance、BRUKER)、扫描电子显微镜(phenom prox、phenom)、傅里叶红外光谱仪(PerkinElmer Spectrum Two,珀金埃尔默).

1.4 金属浸出率

金属离子的浸出率计算公式如式1所示:

式中:E为元素的浸出率,%;c为金属元素的浓度,mg/L;为待测溶液体积,L;m为样品重量,mg;w为样品中金属元素的质量百分含量,%.

1.5 FT-IR分析

称取待测样品1g,浸入25mL NMP中,在500r/min磁力搅拌下溶解24h,后经高速离心分离获得含溶解态PVDF的NMP混合液,取上层澄清液转移至样品瓶中待测[19],扫描波数范围为4000~400cm-1.

2 结果与讨论

2.1 微波焙烧对有价金属浸出效率的影响

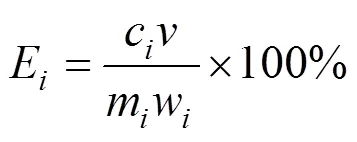

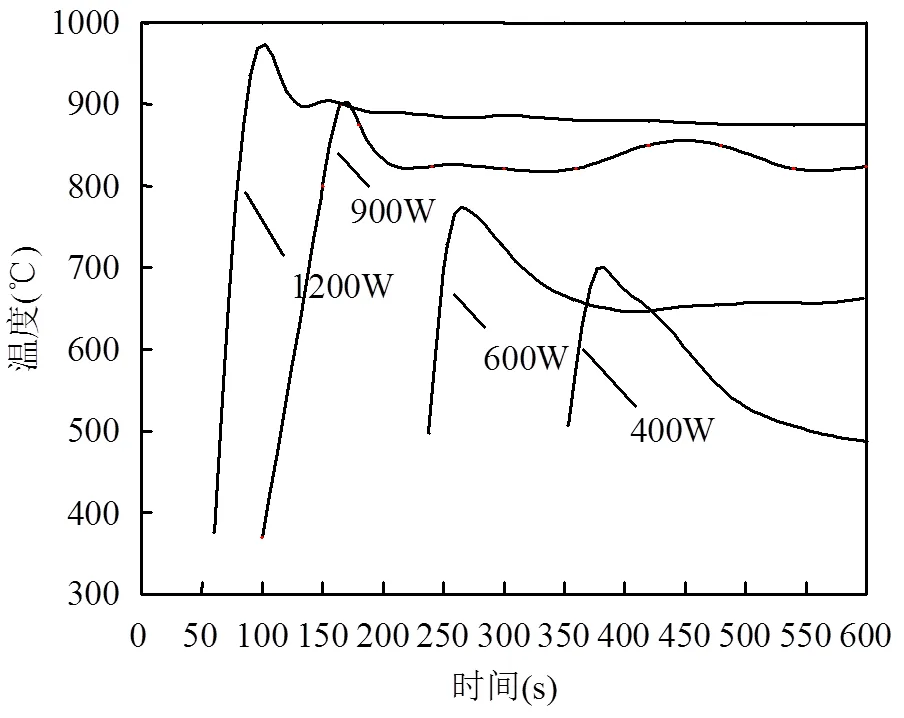

2.1.1 微波焙烧条件对金属浸出率的影响 研究考察了微波焙烧功率(400W,600W,900W,1200W)与焙烧时间(1min,3min,6min,10min,15min)对三元锂离子电池正极废料中各有价金属浸出率的影响,结果如图1所示.

图1 微波焙烧功率与焙烧时间对废锂离子正极材料中各金属浸出率的影响

由图1可以看出,微波焙烧功率为400W时,焙烧时间1~6min时金属Li、Mn、Ni、Co的浸出率没有发生明显变化,当焙烧时间为10min时,各金属的浸出率有明显提升,金属Li、Mn、Ni、Co的浸出率分别达86%、27%、74%、64%,而当焙烧时间达到15min后其浸出率再次降低.当微波焙烧功率为600W,焙烧时间为1~3min时,金属Li、Mn、Ni、Co的浸出率无显著变化,当焙烧时间达6min后各金属的浸出率有显著提升,Li、Mn、Ni、Co的浸出率分别达95%、51%、85%、76%;当焙烧时间进一步延长至10~15min后各金属的浸出率逐渐下降,其中Mn的浸出率下降最为显著.当微波焙烧功率为900W,焙烧时间为3~6min时金属Li、Ni、Co的浸出率有显著提升,而后随焙烧时间延长至10~15min后,金属Mn、Ni、Co的浸出率逐渐下降,其中Mn的浸出率下降最为显著,微波焙烧功率900W、焙烧时间3min时,金属Li、Mn、Ni、Co的浸出率分别达到90%、55%、75%、72%.当微波焙烧功率为1200W,焙烧时间为3min时,金属Li、Mn、Ni、Co的浸出率急剧升高,金属Li、Ni、Mn的浸出效率均可达90%以上,而金属Co的浸出率亦可达80%以上,此后随焙烧时间的延长各金属的浸出率缓慢下降,其中Mn的浸出率迅速降低.由此可知,在不同微波焙烧功率条件下,焙烧时间对各金属的浸出率均有显著影响,不同微波焙烧功率条件下均存在某一最佳焙烧时间,该最佳焙烧时间随微波焙烧功率的增大逐渐缩短.微波焙烧功率为400W, 600W,900W,1200W时的最佳焙烧时间分别为10min, 6min,6min,3min.

此外,随微波焙烧功率的增大,各金属的浸出率逐渐提高,但微波焙烧功率越大物料的烧结现象越严重,不利于后续浸出过程的开展,因此在实际应用过程中需结合工序、能耗、成本等因素综合确定最佳处理功率与时间,本研究确定微波焙烧功率600W,焙烧时间6min为较优前处理条件.

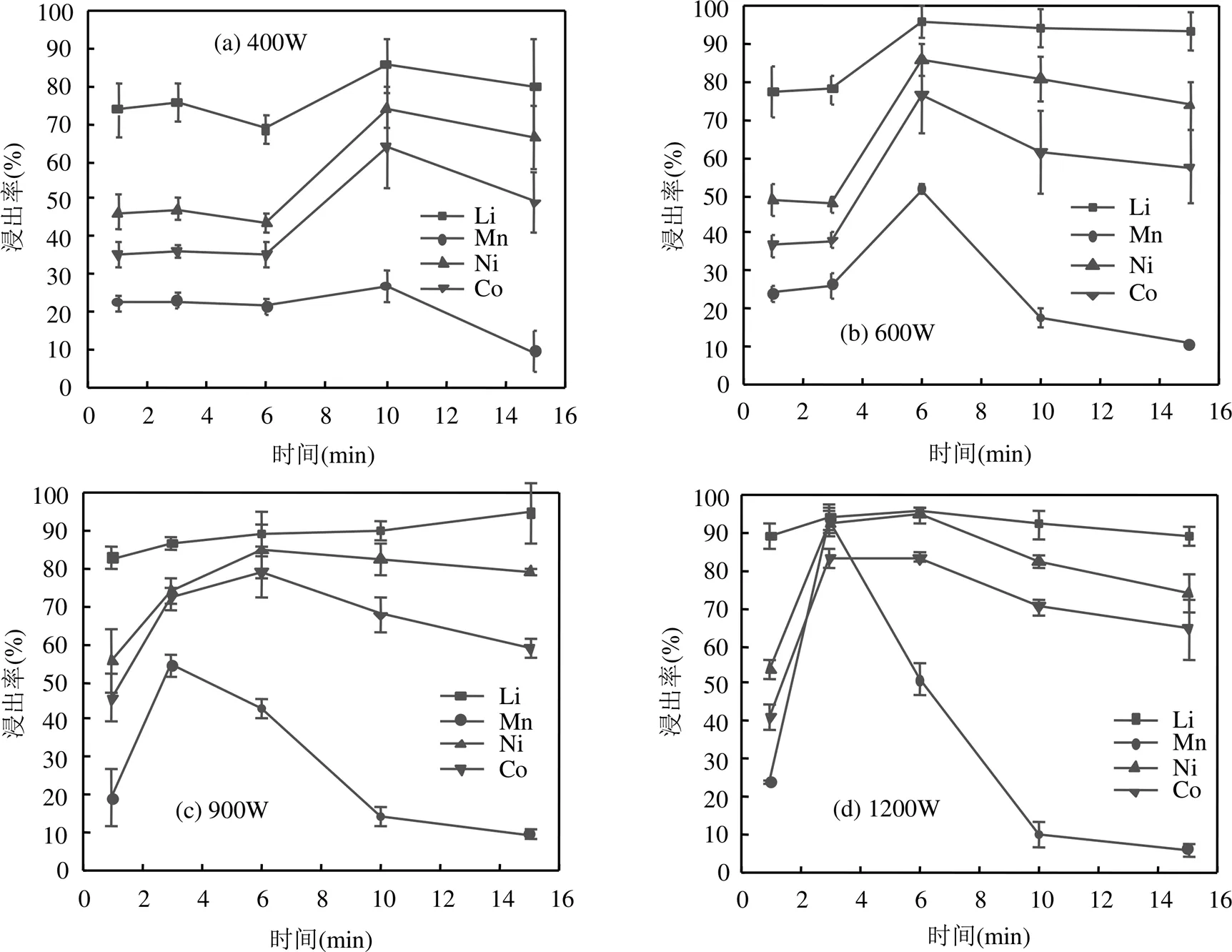

2.1.2 微波焙烧与常规焙烧对金属浸出率的影响分析 为进一步分析微波焙烧处理与常规焙烧法对废锂离子电池正极材料中各金属浸出效率的影响差异,研究分别对经微波焙烧和常规焙烧所得物料进行浸出实验,对比分析各金属的浸出效率.目前常规焙烧法的处理条件多为温度550~700℃,时间为1~5h[20-22],为更好去除废锂离子电池正极材料中的乙炔黑和粘结剂PVDF,将传统热处理条件确定为反应温度700℃,反应时间5h,将该处理条件下所得物料与经微波焙烧所得物料中各金属的浸出率进行对比.由图2中所示,经微波焙烧处理后的锂离子电池正极废料中金属Li的浸出率差异不大,但Mn、Ni、Co等金属的浸出率均显著高于传统热处理技术,说明微波焙烧处理有助于提高锂离子电池正极废料中Mn、Ni、Co等金属的浸出效率.这主要是由于经过传统热处理后,活性物质表面容易发生氧化反应,不利于后续的浸出过程[23].

图2 微波焙烧(功率600W,时间6min)与传统热处理(温度700℃,时间5h)对金属浸出率的影响

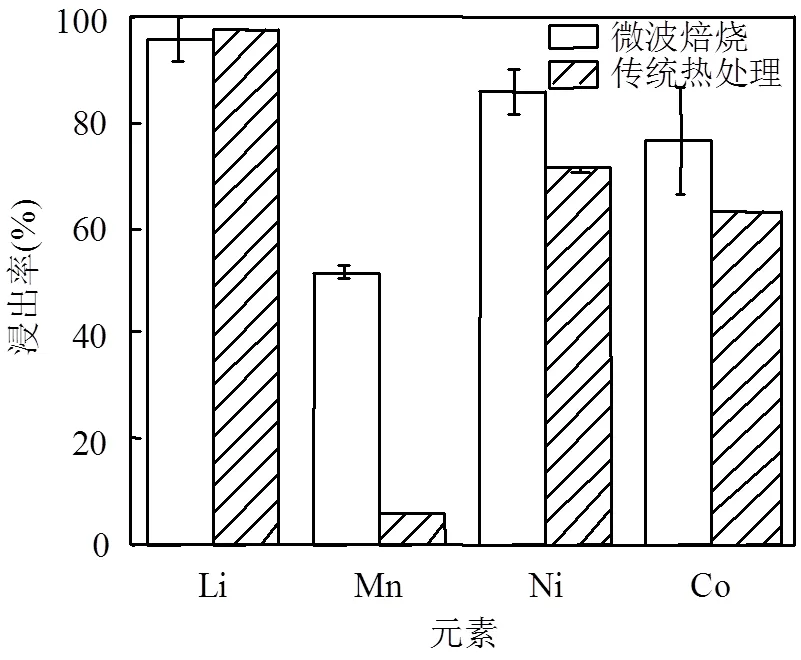

2.2 微波焙烧后产物特性解析

2.2.1 金属的形态转化 由图3中可以看出,在经微波焙烧1min,3min后物料的XRD图谱与原料图谱一致,并未发生明显的峰形变化,均表现为层状六方α-NaFeO2结构,空间群为R3m,(006)/(012)峰和(018)/(110)峰的分裂较明显,说明其结构组成并未发生显著改变,依旧保持三元正极活性材料的晶体结构.但经微波焙烧6min后,可以发现物料内的活性物质峰强度明显降低,(006)/(012)峰和(018)/(110)峰分裂较不明显,表明其层状结构已遭到破坏;同时反应产生一定量Li2CO3和NiO、Ni等产物,说明金属发生了一定的还原反应.结合图1所示各金属的浸出率可知,在微波功率600W、焙烧6min条件下正极活性材料的层状结构已遭破坏且部分金属发生一定还原反应时最有利于金属的浸出反应.而后随着微波焙烧时间的进一步延长,正极活性材料物质特征峰再次变强,Li2CO3和NiO的特征峰逐渐消失,说明微波焙烧时间过长会导致被还原的金属再次被氧化;与图1所示各金属的浸出率随焙烧时间的进一步延长而降低的趋势相一致,说明金属的再次氧化不利于后续的浸出反应.

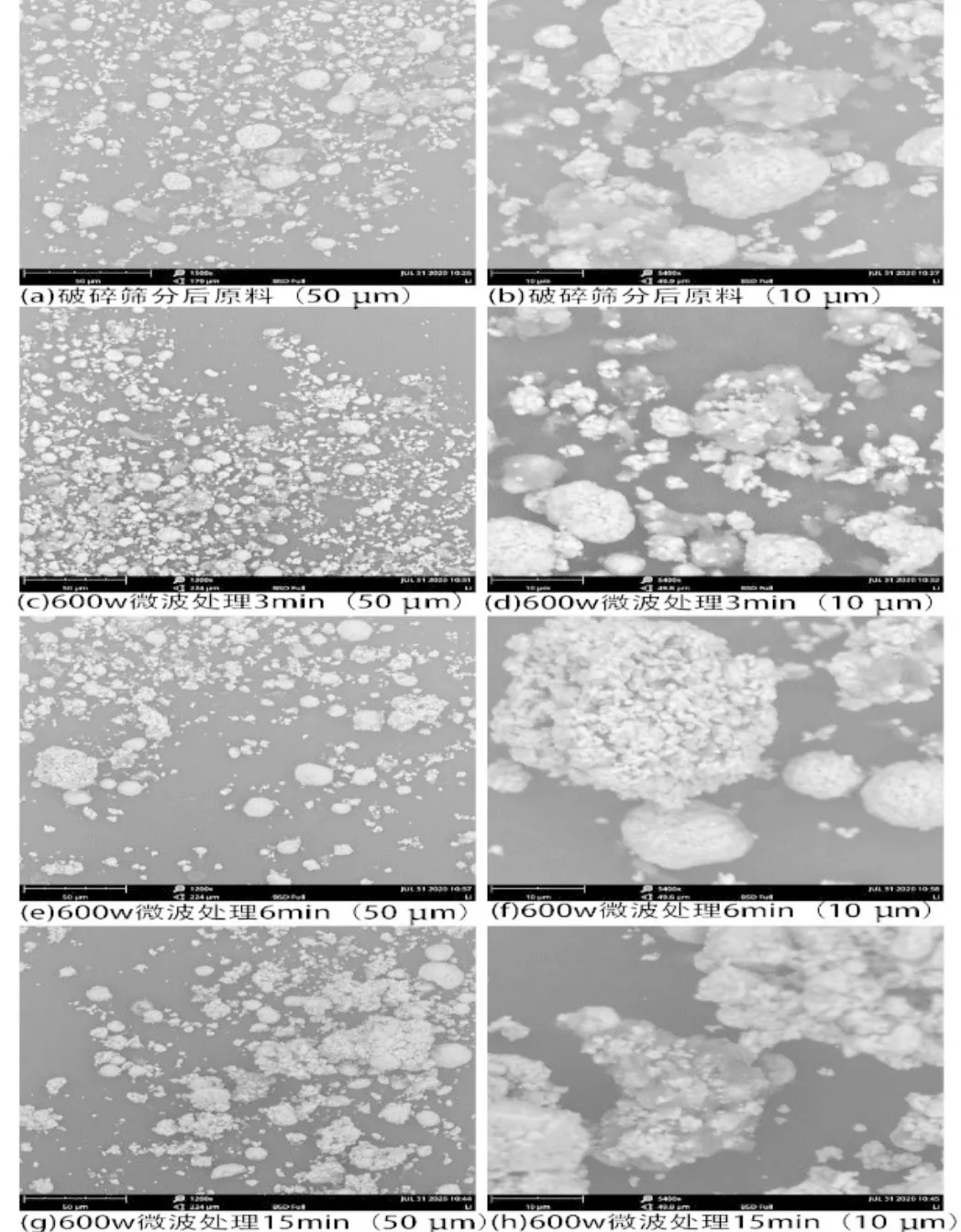

2.2.2 表面形貌及其疏水特性 由图4(a)可知,在微波焙烧前正极活性材料的颗粒表面黏附有大量絮状物,这些絮状物主要是粘结剂PVDF,黏结剂的包覆导致活性材料中的金属物质无法与溶液充分接触,不利于后续的浸出.随着微波焙烧的进行,正极活性材料颗粒表面包覆的絮状物大大减少,金属物质逐渐裸露出来,说明微波焙烧可部分去除正极活性材料颗粒表面的有机物,提高金属物质的裸露度.与此同时,正极活性材料的颗粒粒径逐渐增大,部分原本呈球状的颗粒结构被烧结形成大块且不规则的大颗粒.随着焙烧时间的延长,正极活性材料的烧结现象更为严重,颗粒粒径更大且表面黏结剂更少.

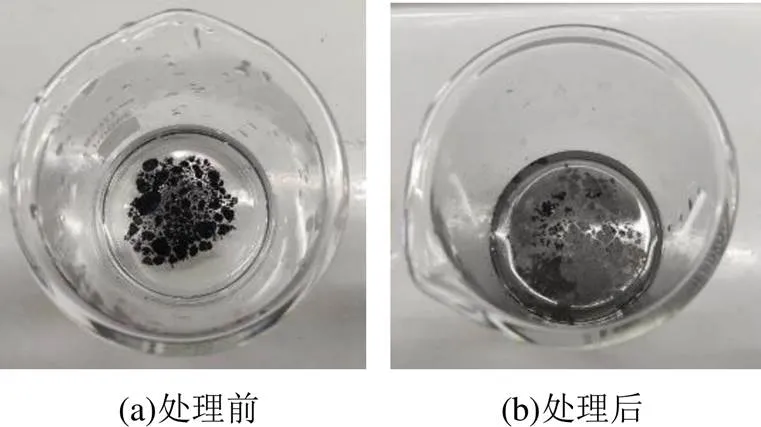

为进一步考察经微波焙烧后物料的疏水特性,研究对比分析了微波焙烧前后正极材料与浸出体系的互溶性.由图5可以看出在微波焙烧处理前正极材料大部分漂浮在溶液上方,呈现显著的疏水特性;经微波焙烧处理后,大部分正极材料沉入溶液底部,仅有部分碳粉漂浮在溶液表面.这主要是由于热处理前大量有机物包覆在金属颗粒表面,导致颗粒密度小而浮于水面;经处理后,微波焙烧可去除部分包覆在金属颗粒表面的有机物,增加了金属的裸露程度从而显著改善其疏水性,有助于提高金属与浸出溶液间的传质效率进而提高金属的浸出效率.

图3 微波焙烧前后废锂离子电池正极废料的XRD图谱

图4 微波焙烧前后正极活性材料的SEM图

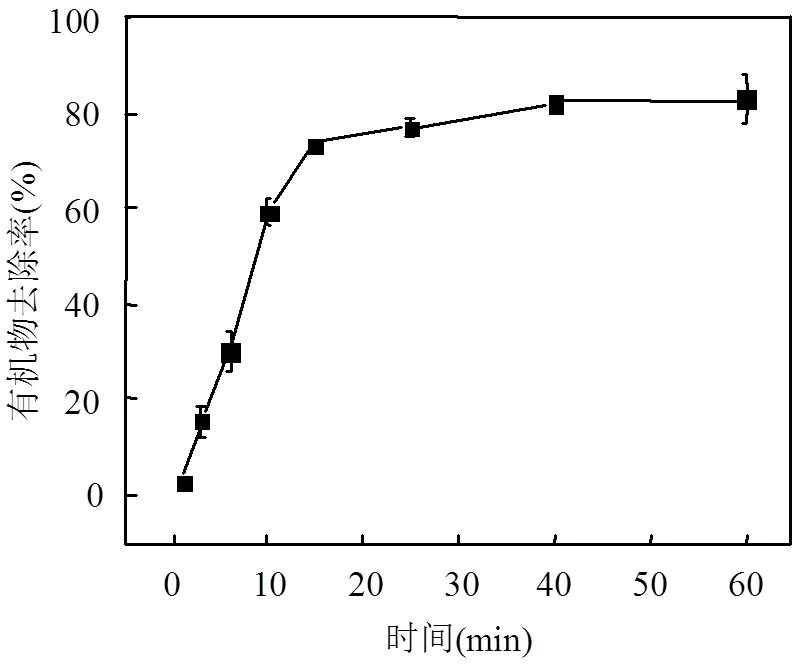

2.2.3 有机物分解去除情况分析 由图6可知,锂离子电池正极活性材料在微波焙烧0~15min过程中有机物去除率急剧上升,当焙烧时间超过15min后去除率趋缓,在焙烧40~60min时有机物去除率基本达到平衡状态,83%;由此可知,在微波焙烧6min条件下废旧锂离子电池正极活性材料中有机物并未完全去除,正极材料中仍存有大量可热分解的物质.

图5 微波焙烧前后正极材料与浸出体系的混溶情况

图6 锂离子电池正极材料在微波焙烧(600W)条件下的有机物去除率

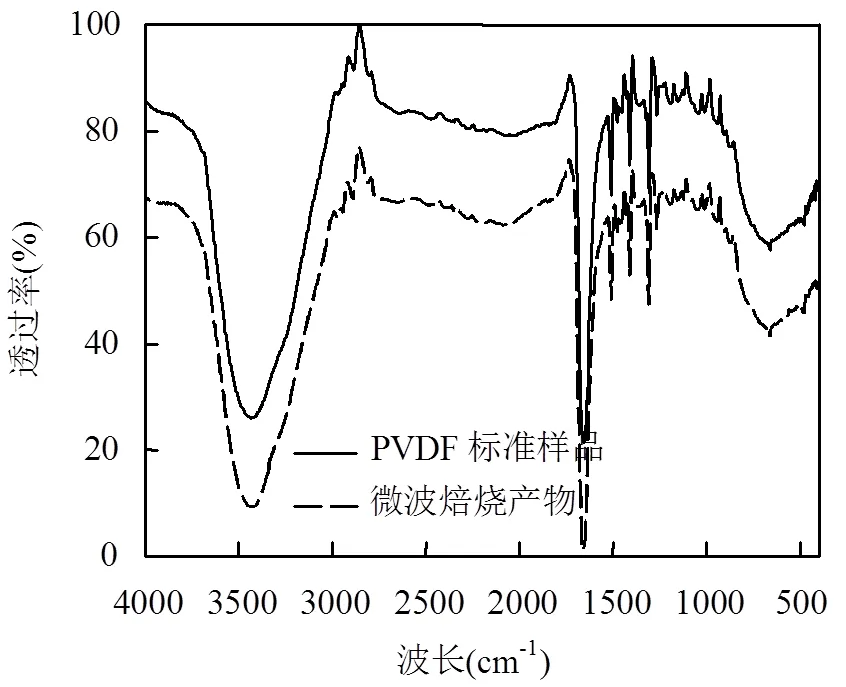

图7 PVDF与微波焙烧后物料经NMP溶解后的FT-IR图

为进一步探究经微波焙烧后正极材料中PVDF的分解去除情况,采用FT-IR对其焙烧后样品进行PVDF分析.由图7可知,微波焙烧后样品中仍存在大量PVDF,这一结果与图4所示物料颗粒表面形貌特征分析结果一致,由此可判断微波焙烧过程并未彻底降解并去除正极材料中的PVDF,仅去除部分颗粒物表面包覆的有机物.

2.3 微波焙烧强化金属浸出效率的作用机制分析

微波焙烧可有效增强废锂离子电池正极材料中有价金属的浸出效率,这一强化效应可主要归因于以下3个方面:

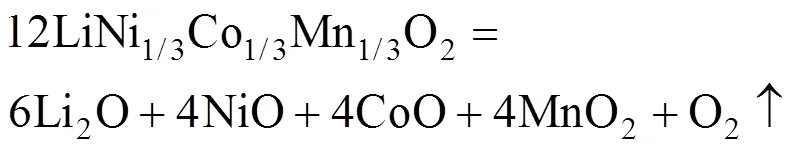

(1)在微波加热过程下,微波诱导正极活性材料中的金属颗粒放电产生瞬时高温,由图8所示微波焙烧过程中的物料表面温度曲线可知,不同微波焙烧功率(400W,600W,900W,1200W)条件下均存在某一瞬时高温(均高于750℃),且该瞬时高温随微波功率的增大而升高,同时随微波功率的增大出现瞬时高温的时间显著缩短,如在微波功率为1200W时,焙烧3min时的瞬间温度即可达到970℃.

图8 不同微波功率下物料表面温度曲线

实验中发现,随瞬时高温的出现物料发生烧结现象,不同功率条件下正极活性材料会发生不同程度的烧结,功率越大烧结越严重,微波焙烧过程中的这一瞬时高温现象与金属颗粒的烧结反应均可显著提高加热效率、缩短反应时间[24-25].

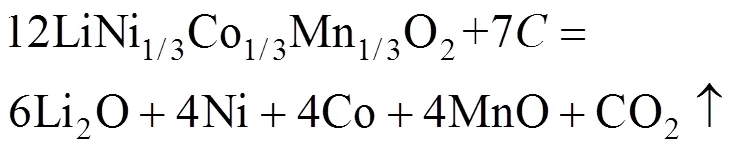

(2)伴随着微波焙烧过程中瞬时高温现象,锂离子电池正极活性材料的层状结构遭到破坏[式(2)][26],生成NiO等物质;同时正极活性材料中的部分金属物质在高温条件下与乙炔黑发生还原反应[式(3)],生成部分Li2CO3和Ni等新物质,这一过程的发生使金属转换为更易于浸出的形态,有助于后续的浸出反应.

(3)微波焙烧过程可有效去除正极活性材料中金属颗粒表面包覆的有机物,使得金属颗粒表面裸露出来,增加金属与浸出溶液的接触面积,提高了浸出反应的传质效率,进而提高了金属的浸出效率[17].

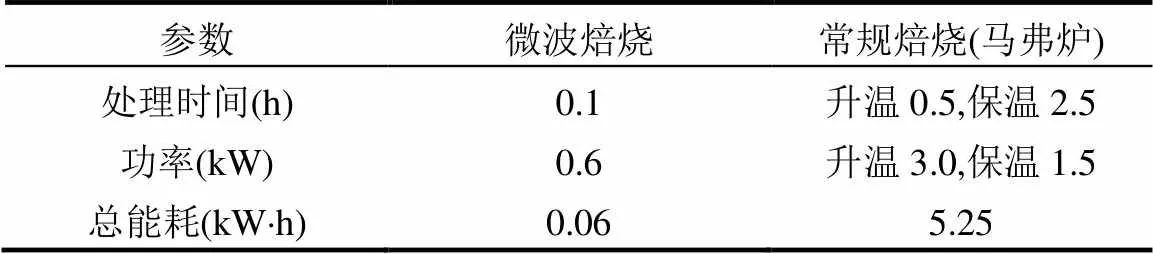

2.4 微波焙烧与常规焙烧技术的比较分析

2.4.1 能耗分析 微波焙烧技术相较于传统加热方式可显著提高加热效率、缩短反应时间,从而能有效降低预处理能耗.若以实验室预处理5g正极活性材料为例进行能耗分析,常规焙烧处理正极材料的常用温度区间为550~700℃,时间为1~5h,取平均温度625℃,平均焙烧时间3h为基准进行分析,结果如表1所示.

表1 微波焙烧和常规焙烧(马弗炉)能耗分析

注:常规焙烧升温时按额定功率3.0kW计算,保温时功率按额定功率的50%进行计算[27].

微波焙烧与常规焙烧(马弗炉)处理的能耗差异较大.但由于该能耗比较是基于实验室样品处理量与处理条件所进行的简单分析,实际工业应用中由于处理量、设备功率等的变化,能耗差值会存在一定波动,但微波焙烧处理的能耗仍将远远低于常规焙烧处理技术.

2.4.2 工艺特点与适用条件 微波焙烧技术在废锂离子电池正极材料预处理领域可替代传统焙烧处理工艺,有较好的潜在应用前景.但相较于传统焙烧处理的设备技术成熟、可直接实现工业化应用且处理量大等优势,微波焙烧技术还存在需进行微波处理设备与设施研制、受设备设施体积限制处理规模往往较小等短板,短期内难以实现大规模应用.因此,目前微波焙烧法可应用于中、小规模正极材料回收处理企业的前处理.

2.4.3 污染物排放分析 常规焙烧前处理的工作原理是将正极活性材料加热至350℃以上高温,使PVDF完全热分解将其去除,在此过程中容易产生氟化物、CO、CO2等废气[10,28].而微波焙烧过程并未彻底降解并去除正极材料中的PVDF,仅去除部分颗粒物表面包覆的有机物.因此,相较于常规焙烧中PVDF的完全分解,微波焙烧预处理能部分减少由于PVDF的分解而产生的氟化物、CO、CO2等的量,一定程度上减少污染的释放.

3 结论

3.1 正极材料中有价金属的浸出效率随微波焙烧功率的增大呈增加趋势,但不同微波焙烧功率条件下均存在其最优焙烧时间,焙烧时间过长或过短均不利于金属的浸出反应.微波焙烧功率为400W,600W,900W,1200W时的最佳焙烧时间分别为10min,6min,6min,3min.综合考虑工序、能耗、成本等因素,研究确定微波焙烧功率600W,焙烧时间6min为较优微波焙烧处理条件,以H2SO4+H2O2为浸出体系,固液比为20g/L,反应温度为80℃,反应时间为60min条件下,Li、Ni、Co、Mn的浸出率分别达96%、85%、76%、52%.

3.2 相较传统高温前处理法,微波焙烧处理效率高且能显著提高金属Mn、Ni、Co的浸出率,但微波焙烧不能实现正极材料中PVDF的彻底降解去除,仅去除了部分颗粒物表面包覆的有机物.

3.3 微波焙烧对废锂离子电池正极材料中有价金属浸出效率的强化效应主要归因于3个方面,一是微波诱导活性材料中的金属颗粒放电产生瞬时高温,可显著提高加热效率、缩短反应时间;二是锂离子电池正极活性材料的层状结构在微波诱导产生的瞬时高温过程中遭到破坏,部分金属与乙炔黑发生还原反应生成Li2CO3、NiO、Ni等物质,有助于金属的浸出;三是微波焙烧过程可有效去除正极活性材料中金属颗粒表面包覆的有机物,提升金属裸露程度及后续浸出反应过程中的传质效率,进而提高金属的浸出效率.

[1] Fan E, Li L, Wang Z, et al. Sustainable recycling technology for lithium-ion batteries and beyond: challenges and future prospects [J]. Chemical Reviews, 2020,120(14):7020-7063.

[2] 田庆华,邹艾玲,童 汇,等.废旧三元锂离子电池正极材料回收技术研究进展[J]. 材料导报, 2021,35(1):1011-1022.

Tian Q H, Zhou A L, Tong H, et al. Research progress on recycling technology of cathode materials for spent ternary lithium ion batteries [J]. Materials Reports, 2021,35(1):1011-1022.

[3] 中国科学院过程工程研究所.中国退役动力电池循环利用技术与产业发展报告[M]. 北京:人民出版社, 2019:3-4.

Institute of Process Engineering, Chinese Academy of Sciences. Report on recycling technology and industrial development of retired power batteries in China [M]. Beijing: People’s Publishing House, 2019:3-4.

[4] 国联汽车动力电池研究院有限责任公司,董扬.2019~2020年中国汽车动力电池及氢燃料电池产业发展年度报告[R]. 机械工业出版社, 2020.

China Automotive Battery Research Institute, Dong Y. 2019~2020 Annual report on the development of China's automotive power cell and hydrogen fuel cell industry [R]. China Machine Press, 2020.

[5] 中国产业信息网.2019年动力电池回收行业需求情况、回收市场规模分析与预测[J]. 资源再生, 2019,(4):36-37.

China Industrial Information Network. 2019 power battery recycling industry demand situation, recycling market size analysis and forecast [J]. Resource Recycling, 2019,(4):36-37.

[6] 郝 涛,张英杰,董 鹏,等.废旧三元动力锂离子电池正极材料回收的研究进展[J]. 硅酸盐通报, 2018,37(8):2451-2456.

He T, Zhang Y J, Dong P, et al. Review on recycling cathode materials of spent ternary power lithium-ion batteries [J]. Bulletin of the Chinese Ceramic Society, 2018,37(8):2451-2456.

[7] Zeng X, Li J, Shen B. Novel approach to recover cobalt and lithium from spent lithium-ion battery using oxalic acid [J]. Journal of Hazardous Materials, 2015,295:112-118.

[8] 姚 路.废锂离子电池正极材料回收再利用研究[D]. 新乡:河南师范大学, 2016.

Yao L. Study on recycling of cathode material from waste lithium ion batteries [D]. Xinxiang: Henan Normal University, 2016.

[9] 蔡 乐.废旧三元动力锂电池正极材料回收制备二氧化锰复合材料研究[D]. 上海:上海第二工业大学, 2018.

Cai L. Research on the preparation of manganese dioxide composite materials by recycling the cathode material of the waste ternary power lithium battery [D]. Shanghai: Shanghai Polytechnic University, 2018.

[10] 孔德鹏.废旧锂离子电池三元正极材料回收与再利用工艺研究[D]. 北京:北京化工大学, 2019.

Kong D P. Research on recovery and reuse process of NCM cathode material from spent LIBs [D]. Beijing: Beijing University of Chemical Technology, 2017.

[11] Harper G, Sommerville R, Kendrick E, et al. Recycling lithium-ion batteries from electric vehicles [J]. Nature, 2019,575(7781):75-86.

[12] 毕诗文,杨毅宏.微波加热在冶金领域中应用研究现状[J]. 材料与冶金学报, 2004.3(2):117-120.

Bi S W, Yang Y H. Present situation of study on microwave heating application in metallurgy [J]. Journal of Materials and Metallurgy, 2004,3(2):117-120.

[13] 陈 伟,丁德馨,胡 南,等.微波焙烧预处理难浸含金硫精矿[J]. 中国有色金属学报, 2015,25(7):2000-2005.

Chen W, Ding D X, Hu N, et al. Pretreatment of refractory gold- bearing sulfur concentrates by microwave roasting [J]. The Chinese Journal of Nonferrous Metals, 2015,25(7):2000-2005.

[14] Standish N, Worner H. Microwave application in the reduction of metal oxides with carbon [J]. Microwave Power and Electromagnetic Energy, 1990,25(3):177-180.

[15] Huang Y F, Pan M W, Lo S L. Hydrometallurgical metal recovery from waste printed circuit boards pretreated by microwave pyrolysis [J]. Resources, Conservation & Recycling, 2020,163:1-7.

[16] 孙 静.微波诱导热解废旧印刷线路板(WPCB)的实验和机理研究[D]. 济南:山东大学, 2012.

Sun J. Experimental and mechanism research on microwave-induced pyrolysis of waste printed circuit boards (WPCB) [D]. Jinan: Shandong University, 2012.

[17] Zhao Y Z, Liu B G, Zhang L B, et al. Microwave-absorbing properties of cathode material during reduction roasting for spent lithium-ion battery recycling [J]. Journal of Hazardous Materials, 2020,384:1-8.

[18] Pindar S, Dhawan N. Recycling of mixed discarded lithium-ion batteries via microwave processing route [J]. Sustainable Materials and Technologies, 25:1-10.

[19] 朱曙光.废锂离子电池中钴酸锂材料超声修复研究[D]. 上海:同济大学, 2012.

Zhu S G. Research on the renovation of lithium cobalt oxide from the cathode of spent lithium-ion batteries by ultrasonic irradiation [D]. Shanghai: Tongji University, 2012.

[20] 张笑笑.废旧锂离子电池的回收处理与资源化利用[D]. 北京:北京理工大学, 2016.

Zhang X X. Recycling and resource utilization of spent lithium ion batteries [D]. Beijing: Beijing Institute of Technology, 2016.

[21] 胡亚飞.废旧三元锂离子电池(18650型)中有价金属湿法回收的研究[D]. 北京:北京化工大学, 2020.

Hu Y F. Study on hydrometallurgical recovery of valuable metal from spent ternary lithium-ion batteries (type 18650) [D]. Beijing: Beijing University of Chemical Technology, 2020.

[22] 王 超.废旧三元锂电池的还原氨浸及有价金属的回收利用[D]. 哈尔滨:哈尔滨工业大学, 2020.

Wang C. Reduction ammonia leaching and recycling valuable metals from spent lithium-ion batteries [D]. Harbin: Harbin Institute of Technology, 2020.

[23] Zhang X X, Ersha, et al. Toward sustainable and systematic recycling of spent rechargeable batteries [J]. Chemical Society reviews, 2018, 47(19):7239-7302.

[24] 王 彪.微波加热过程中热点效应的试验与模拟研究[D]. 济南:山东大学, 2017.

Wang B. Experimental and simulation study on hot-spot effects in microwave heating [D]. Jinan: Shandong University, 2017.

[25] Demirskyi D, Agrawal D, Ragulya A. Neck formation between copper spherical particles under single-mode and multimode microwave sintering [J]. Materials Science & Engineering A, 2010,527(7/8): 2142-2145.

[26] 刘鹏程.废旧三元电池材料的回收过程动力学与再生LiNi0.5Co0.2Mn0.3工艺研究[D]. 株洲:湖南工业大学, 2019.

Liu P C. Study on kinetics in the recovering process of spent LiNixCoyMn1-x-yO2lithium-ion battery cathode materials and its regeneration of LiNi0.5Co0.2Mn0.3O2[D]. Zhuzhou: Hunan University of Technology, 2019.

[27] 林利红,李雨龙,李聪波,等.工业电阻炉多参数能耗建模与预测[J]. 重庆大学学报, 2021,44(2):107-119.

Lin L H, Li Y L, Li C B, et al. Multi-parameter energy consumption modeling and prediction of an industrial resistance furnace [J]. Journal of Chongqing University, 2021,44(2):107-119.

[28] 贺 欣.柠檬酸还原性体系浸出废旧钴酸锂电池正极材料的研究[D]. 上海:上海第二工业大学, 2018.

He X. Efficient leaching of valuable metals from LiCoO2cathode material of spent lithium-ion batteries with citric acid reducing system [D]. Shanghai: Shanghai Polytechnic University, 2018.

Research on the effect of microwave roasting on recovery of valuable metals from cathode materials of spent lithium ion batteries.

LI Zhi-qin1, LI Shang-lue1, ZHUANG Xu-ning1,2,3*, LI Fei4, GU Wei-hua2,3, BAI Jian-feng2,3, WANG Jing-wei2,3

(1.School of Environmental and Materials Engineering, Shanghai Polytechnic University, Shanghai 201209, China;2.Shanghai Collaborative Innovation Centre for WEEE recycling, Shanghai 201209, China;3.Research Center of Resource Recycling Science and Engineering, Shanghai Polytechnic University, Shanghai 201209, China;4.Environmental Science Research & Design Institute of Zhejiang Province, Hangzhou Zhejiang 310007, China)., 2021,41(10):4712~4719

Focusing on the metal recovery from the cathode material of spent lithium-ion batteries, microwave pre-treatment was proposed in this study to improve metals recovery efficiency. The results showed that different microwave power had its optimal treatment time, which could lead to high recovery efficiency of metals. Combined with process, energy consumption, cost and other factors, microwave roasting power with 600W and roasting time with 6min were determined to be the optimal pretreatment conditions. Under the conditions of H2SO4+H2O2as leaching system, solid-liquid ratio with 20g/L, reaction temperature with 80℃ and reaction time with 60min, the leaching rates of Li, Ni, Co and Mn reached 96%, 85%, 76% and 52%, respectively. The enhancement effect of microwave treatment on the leaching rate mainly came from the interaction of the following aspects: the instantaneous high temperature generated by the discharge of metal particles, the reduction reaction of metals and the removal of organics coating on the surface of material particles at the instantaneous high temperatures.

spent lithium-ion battery;cathode material;microwave pre-treatment;metals recovery

X705

B

100-6923(2021)10-4712-08

李之钦(1995-),男,上海人,上海第二工业大学硕士研究生,主要从事废旧锂离子电池资源化研究.

2021-02-09

国家自然科学基金资助项目(21707088);上海市高原学科-环境科学与工程(资源循环科学与工程);上海第二工业大学校重点学科(XXKZD1602)

* 责任作者, 副研究员, xnzhuang@sspu.edu.cn