RTO热力平衡核算及天然气消耗量影响因素分析

覃显益,高乃平,高久唯,潘甲志,高 鹏,朱 彤

RTO热力平衡核算及天然气消耗量影响因素分析

覃显益1,2,高乃平2*,高久唯3,潘甲志3,高 鹏3,朱 彤2

(1.上海电力大学能源与机械工程学院,上海 201306;2.同济大学机械与能源工程学院,上海 200092;3.江南造船(集团)有限责任公司,上海 201913)

以某船舶涂装车间运行数据为依据,建立了蓄热式高温氧化炉(Regenerative Thermal Oxidizer, RTO)的热力平衡关系式,核算了RTO空载和满载运行的数据,验证了炉温与挥发性有机化合物(Volatile Organic Compounds, VOCs)浓度的关系;讨论了排风量、沸石转轮浓缩倍率、换热器热利用率和VOCs浓度四个关键参数对天然气消耗量的影响.结果显示,入炉VOCs浓度每增加1000mg/Nm3,炉温上升约21℃,排风量越小,沸石转轮浓缩倍率、换热器热利用率和VOCs浓度越大,天然气消耗量越低.基于本研究建立的热平衡方程,结合RTO实际工程应用中的注意事项,结果表明,在烘干阶段按照工艺要求的3次/h确定车间最小排风量,将沸石转轮浓缩倍率设定为10~14倍,选用换热器热利用率在0.7以上的换热器能在保证RTO安全运行的前提下显著降低天然气消耗量.

蓄热式高温氧化炉;挥发性有机化合物;热力计算;天然气消耗量

我国大型涂装工业车间VOCs污染严重,危害工人健康,大多数的VOCs具有极高的亲脂性,所以极易穿过细胞膜,使人的中枢神经中毒[1];VOCs在一定条件下能参与形成二次气溶胶,是大气中光化学烟雾和PM2.5的重要来源[2-5].在上海,船舶制造业VOCs贡献了工业源VOCs排放的6.27%,是表面涂装行业VOCs排放量最大的行业之一[6].

工业上处理VOCs废气的方法主要有膜分离、活性炭吸附、液体吸收、生物降解和燃烧[7].对于不同浓度的VOCs工业废气,采用不同的处理方法,对于中低浓度废气,常用活性炭浓缩吸附和沸石转轮吸附,但由于低浓度VOCs废气回收成本较高,吸附后一般直接销毁,高浓度废气采用燃烧塔或冷凝回收[8].

针对船舶涂装车间VOCs废气大风量、低浓度的特点,选择将吸附法与燃烧法相结合的沸石转轮吸附+蓄热式高温氧化是较为合适的处理工艺[9].该方法(RTO)主要工艺流程为用沸石转轮浓缩VOCs废气,提高废气浓度,降低风量,再将浓缩后的废气送入RTO进行热力分解,当VOCs量过低,燃烧产生的热量不足以维持炉膛温度时,额外提供天然气.沸石转轮主要用于对VOCs废气进行吸脱附浓缩,其主要优点是能大幅降低入炉风量;吸附体易于更换; VOCs吸附率大于95%[10].蓄热式高温氧化法的应用范围广,由于实际运营成本较低,所以在近几年得到了快速发展[11],其主要优点是(1)VOCs净化效率高;热效率远高;能够适应VOCs浓度变化[12-14].

研究者们从RTO的实际运行情况和数值模拟等角度切入,探究RTO的最佳运行模式.付守琪等[14]调研了四家企业的RTO装置数据,探究了实际工程中RTO入口VOCs浓度和VOCs净化率的关系,发现随着RTO入口VOCs浓度升高,VOCs净化率同时升高,这与萧琦等[15]的结论相似.郝继宗等[16]采用数值模拟发现RTO入炉废气量存在最佳运行工况点.

针对目前“沸石转轮+RTO+换热器”VOCs焚烧系统天然气消耗量大的问题,本文依托美国空气净化产业协会(Institute of Clean Air Companies,ICAC)提出的RTO热平衡关系,提出了系统性的天然气消耗量计算方法,核算了空载运行时的天然气消耗量,满载运行时VOCs浓度,VOCs入炉浓度与RTO炉温的关系;探究了排风量、沸石转轮浓缩倍率、换热器热利用率和VOCs浓度对天然气消耗量的影响,对降低RTO污染物处理系统的天然气能耗具有重要意义.

1 实验部分

1.1 运行流程

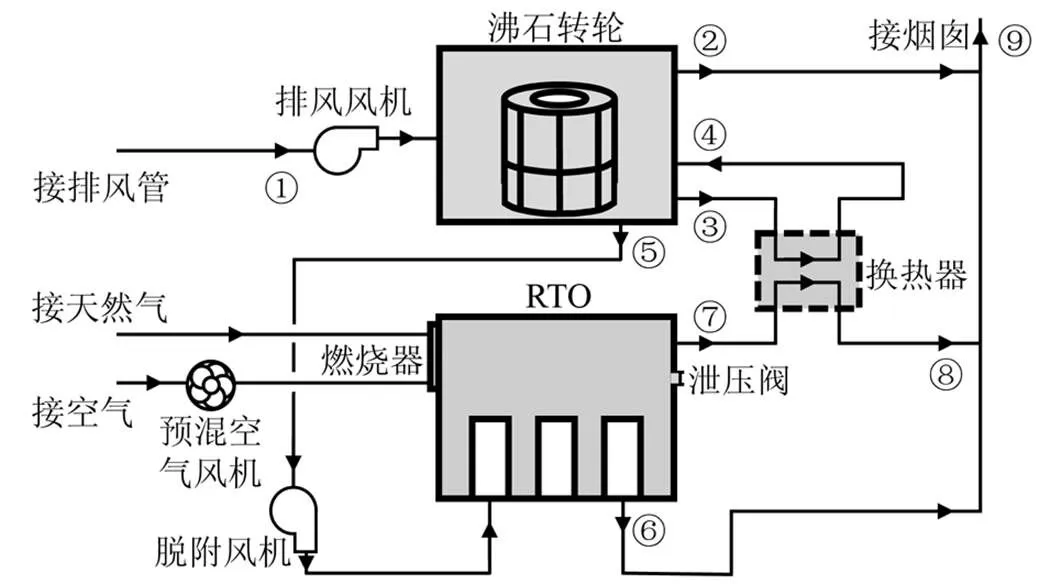

“沸石转轮+RTO”运行流程如图1所示.过程①:排风VOCs废气从排风管进入沸石转轮进行VOCs吸附;过程②:经沸石转轮吸附的气体成为净气,部分净气进入烟囱;过程③:部分从沸石转轮出口的净气进入换热器吸热,这部分气体称为脱附风;过程④:吸热升温后的脱附风再次进入沸石转轮,对VOCs进行脱附;过程⑤:脱附风携带较高浓度的VOCs进入RTO,首先经过蓄热体预热升温,再进入炉膛进行氧化分解;过程⑥:燃烧后的部分高温烟气流经蓄热体并放热,成为低温烟气后然后进入烟囱;过程⑦:部分高温烟气进入换热器放热,加热脱附风;过程⑧:放热后的低温烟气进入烟囱;过程⑨:所有进入烟囱的净气混合后排入大气.

图1 沸石转轮+RTO系统运行流程

省略了RTO的吹扫装置和阀门

1.2 物性参数

涂装所用涂料的主要VOCs组分为二甲苯、乙苯和正丁醇,以下是各组分与氧气反应方程式.

二甲苯、乙苯:

C8H10+ 10.5O2= 8CO2+ 5H2O

正丁醇:

C4H10O + 6O2= 4CO2+ 5H2O

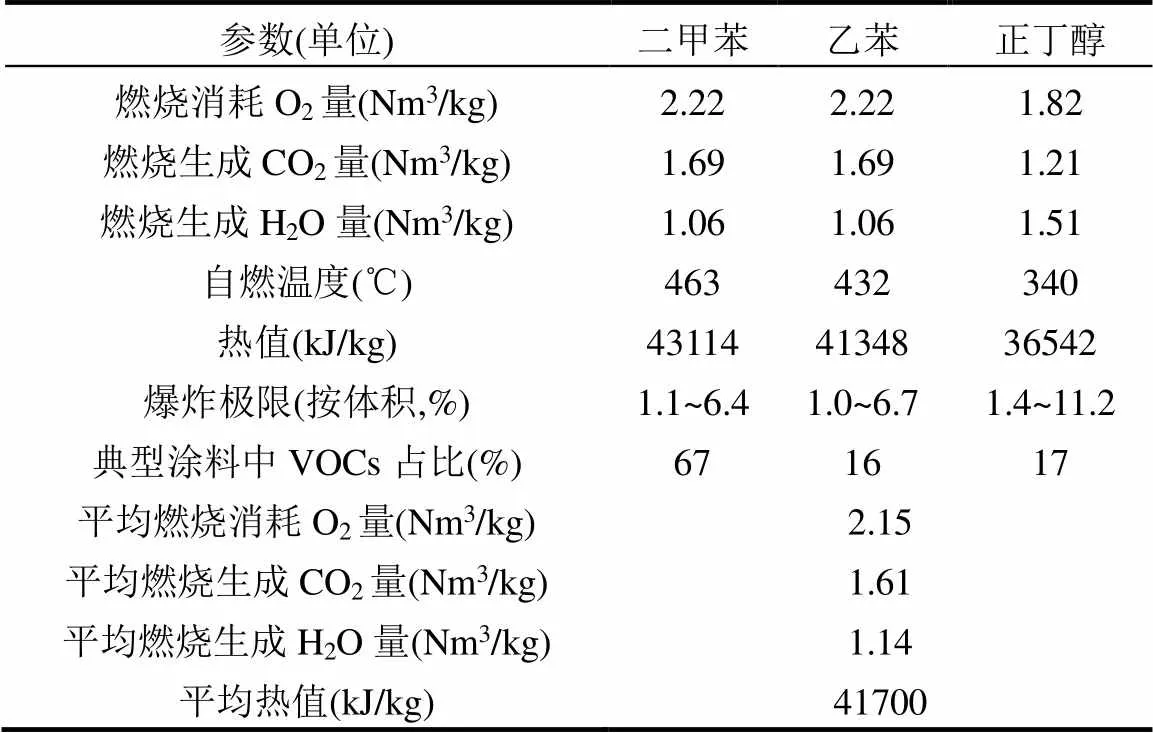

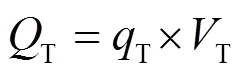

涂装车间作业产生的VOCs主要组分物性参数如表1所示:

表1 VOCs主要组分物性参数

1.3 计算方法

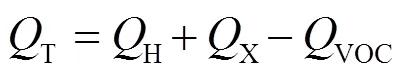

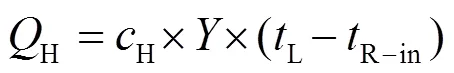

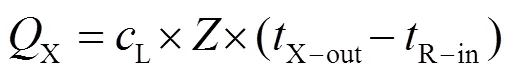

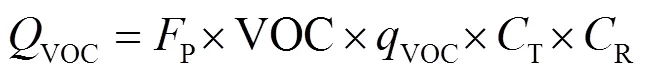

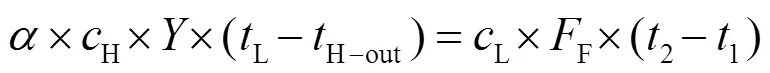

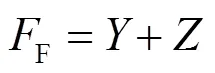

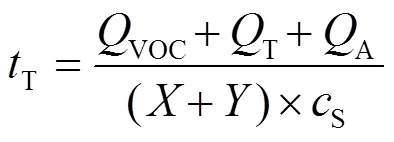

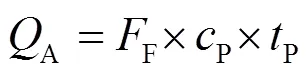

“沸石转轮+RTO”污染物处理系统所需热量主要由换热器烟气带走热量、蓄热体出口烟气带走热量组成,系统运行所需热量由VOCs和天然气燃烧提供.忽略预混空气量、沸石吸附装置散热损失、RTO炉膛散热损失和风管散热损失.热量平衡关系见式(1):

式中:T为标况下天然气热值,kJ/Nm3;V为天然气流量,Nm3/h;H为换热器吸热端平均空气比热容,kJ/(kg ℃);为RTO出口换热器端烟气质量流量,kg/h;L为炉膛平均温度,℃;R-in为RTO入口气体温度,℃;L为标况下空气比热容,kJ/(kg ℃);为RTO出口蓄热体端气体质量流量,kg/h;X-out为RTO蓄热体出口气体温度,℃;P为排风质量流量,kg/h;VOC为排风管内VOCs浓度,g/Nm3;VOC为VOCs热值,kJ/kg;T为沸石转轮净化效率,%;R为RTO净化效率,%.

换热器热平衡关系见式(6):

废气中的氧气含量远高于理论上的氧气需求量[17],参与燃烧反应的空气占脱附风量的气体总量少,过量空气系数大于20.所以可近似将RTO进出口气体量看作定值,则RTO进、出气体质量相等,同时不计预混空气量,质量流量平衡关系见式(7):

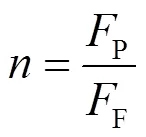

沸石转轮浓缩倍率为排风量与脱附风量之比,计算式见式(8):

假设燃料在绝热系统中完全燃烧,假设燃烧产物在高温下不会发生热分解,忽略燃气和预混空气带入的物理热,可以列出理论燃烧温度的计算式,见式(9)[18]:

炉子的理论燃烧温度与实际燃烧温度的比值大体波动在一个范围内,计算式见式(11)[18]:

2 运行参数核算

2.1 空载运行时天然气消耗量核算

文中涉及的实测数据为15℃,1个标准大气压下测试所得,为便于统一单位,对测试值进行换算,得到0℃,1个标准大气压下的对应值.

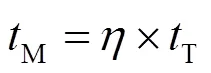

空载运行时,VOCs浓度为0mg/Nm3,系统运行所需热量全部由天然气提供.计算输入与输出值如表2所示,空载运行时排风量为60000Nm3/h,当沸石转轮浓缩倍率为10,换热器热利用率为0.70时,联立式(1)、(2)、(4)、(5)、(6)、(7)和(8),求得天然气流量T= 54.5Nm3/h.

表2 空载运行时计算输入值与输出值

RTO在空载时实际的天然气流量为50.0Nm3/h,但过滤棉和排风管内有部分VOCs残留,即使长时间不作业,排风VOCs浓度也维持在20mg/Nm3左右,将这部分的VOCs总质量折算为天然气流量,约为1.4Nm3/h.折算后的天然气总流量为51.4Nm3/h,计算值54.5Nm3/h与实际值51.4Nm3/h相差约为5.7%,计算结果符合工程实际情况.

2.2 满载运行时VOCs浓度核算

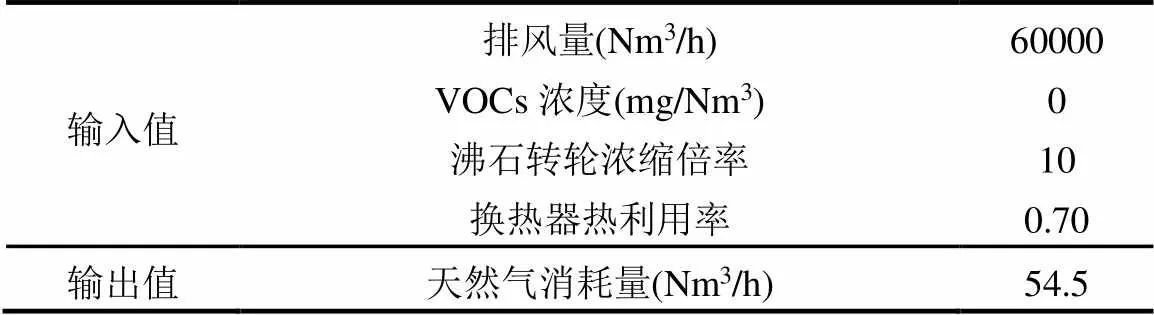

满载运行时,系统运行所需热量全部由VOCs燃烧提供,天然气停止供应.计算输入与输出值如表3所示.满载运行时排风量为95000Nm3/h,沸石转轮浓缩倍率为10,换热器热利用率为0.70时,联立式(1)、(3)、(4)、(5)、(6)、(7)和(8),可以求出VOCs浓度为827mg/Nm3.

表3 满载运行时计算输入值与输出值

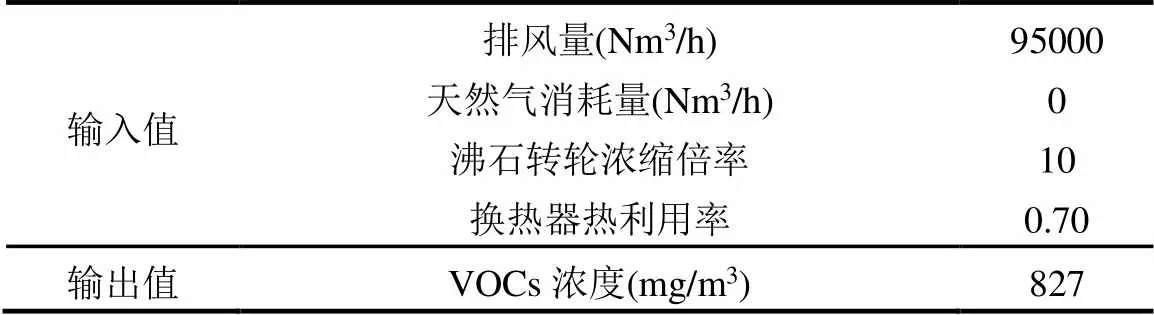

2.3 VOCs入炉浓度与炉温关系核算

在排风量为60000Nm3/h,排风管内VOCs浓度为0mg/Nm3,沸石转轮浓缩倍率为10,换热器热利用率为0.70的初始计算条件下,核算验证VOCs入炉浓度与炉温的关系,联立式(9)、(10)和式(11),可以求得炉温为760℃,在此基础上,RTO入口处VOCs浓度每增加1000mg/Nm3,平均炉温上升约21℃,计算结果如图2所示.在实际运行过程中,RTO入口处VOCs浓度每增加1000mg/Nm3,炉温上升约20℃,计算结果与工程实际的经验值相近,说明计算方法合理.根据工程实际中产生的VOCs种类,在保证VOCs去除率的前提下,适当降低炉温可以减少天然气消耗量[14].

图2 RTO入口VOCs浓度对炉温的影响

3 结果和讨论

3.1 排风量对天然气消耗量的影响

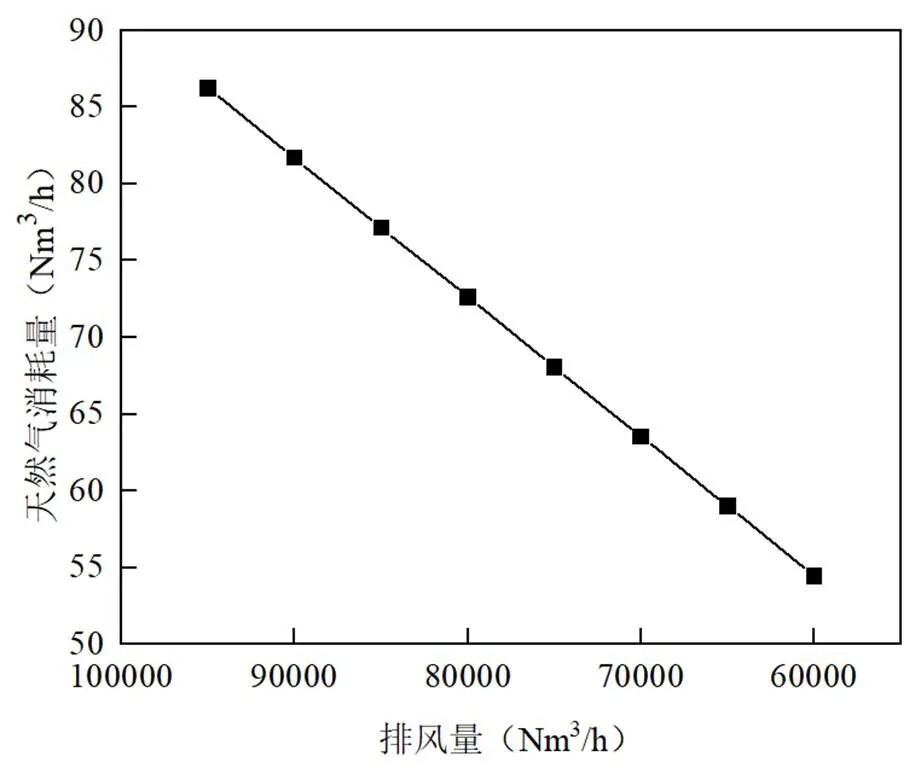

在VOCs浓度为0mg/Nm3,沸石转轮浓缩倍率为10,换热器热利用率为0.70的条件下,将排风量分别设置为95000Nm3/h,90000Nm3/h,85000Nm3/h, 85000Nm3/h,80000Nm3/h,75000Nm3/h,70000Nm3/h,65000Nm3/h和60000Nm3/h,计算所需的天然气流量.计算结果如图3所示,在浓缩倍率不变的情况下,排风量越小,天然气消耗量越少.空载条件下,排风量每减小5000Nm3/h,天然气消耗量就减少4.54Nm3/h.当排风量从95,000Nm3/h下降到60,000Nm3/h,天然气消耗量从86.22Nm3/h下降到了54.45Nm3/h,降低了36.8%.

图3 排风量对天然气消耗量的影响

在极端条件空载工况下,天然气消耗量随着排风量减少而减少,天然气消耗量与排风量成负相关.所以对于释放VOCs的涂装车间,在烘干阶段,没有人员停留在室内的情况下,排风量的设定值满足工艺要求的最小换气次数3次/h即可[19].同时,降低排风量也能使得风机运行能耗下降.

3.2 浓缩倍率对天然气消耗量的影响

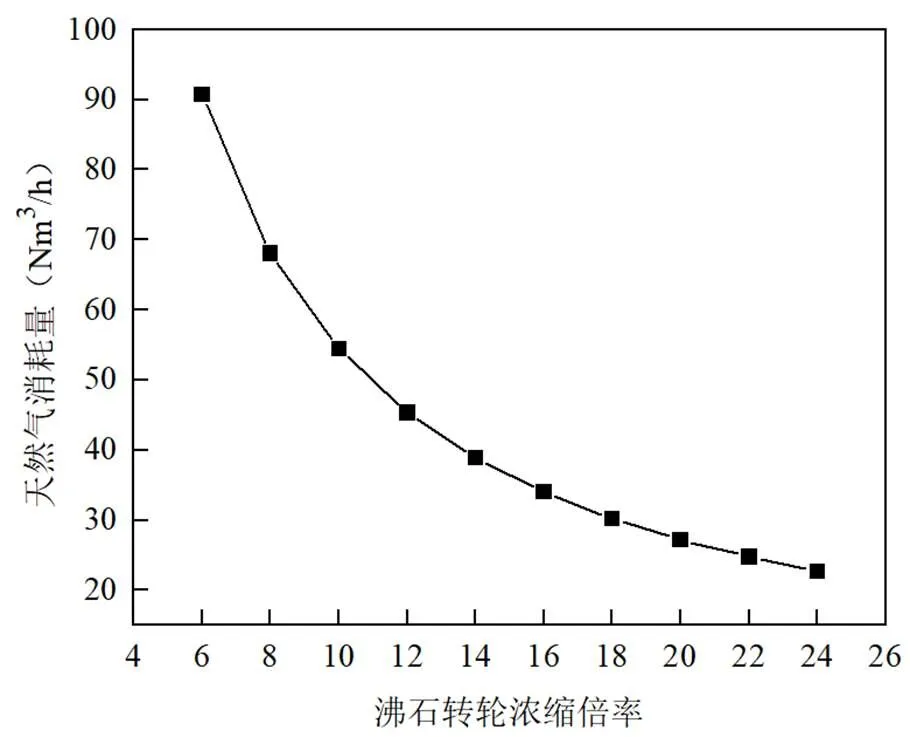

为了研究沸石转轮浓缩倍率对天然气消耗量的影响,在排风管内VOCs浓度为0mg/Nm3,排风量为60000Nm3/h,换热器热利用率为0.70的条件下,设置不同的浓缩倍率,计算天然气消耗量.计算结果如图4所示,沸石转轮浓缩倍率越大,所需天然气量越小;在浓缩倍率较小时,提高浓缩倍率对天然气流量影响较大,在较高的浓缩倍率下继续提高浓缩倍率,对减少天然气消耗量作用较小.在综合考虑天然气消耗量和RTO安全运行风量下限的前提条件下,排风量为60000~95000Nm3/h时,将沸石转轮浓缩倍率设置为10~14倍是较为经济安全的选择.

图4 沸石转轮浓缩倍率对天然气消耗量的影响

RTO入炉废气量存在最佳值,浓缩倍率过大或过小都不利于三室式RTO的运行[17].在实际运行过程中,为减少天然气消耗量,设定较大的浓缩倍率,可以减少入炉风量,但需要注意的是,在增大浓缩倍率的过程中,需要保证安全限值下的最小换风量,即入炉的VOCs浓度需要保持在25%爆炸极限以下,避免爆炸风险[9].

3.3 换热器热利用率对天然气消耗量的影响

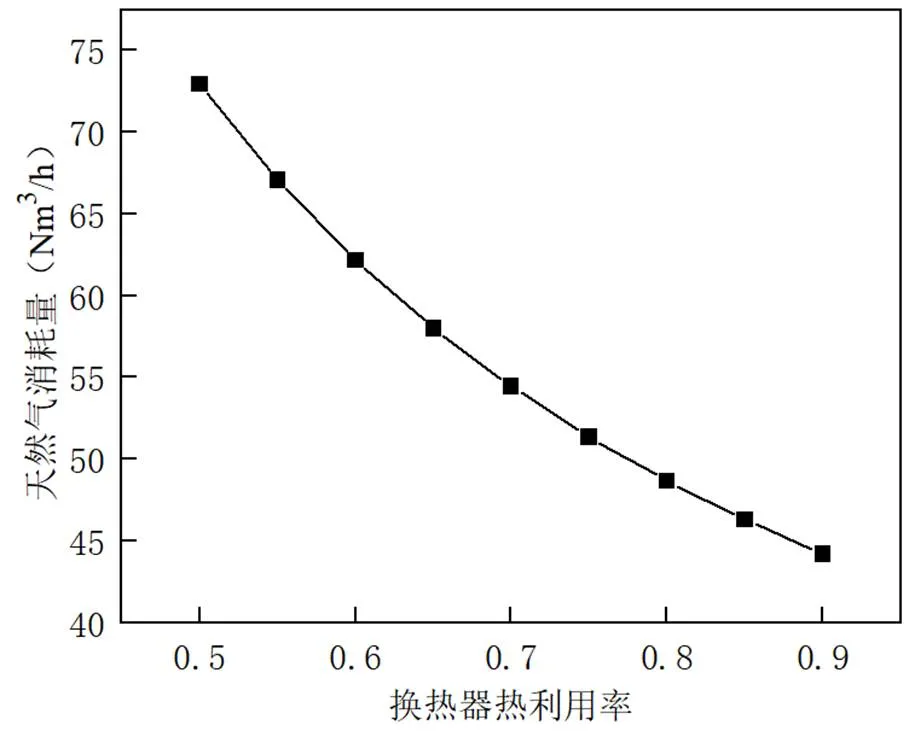

图5 换热器热利用率对天然气消耗量的影响

为了研究换热器热利用率对天然气消耗量的影响,在排风管内VOCs浓度为0mg/Nm3,排风量为60000Nm3/h,沸石转轮浓缩倍率为10的计算条件下,将换热器热利用率分别设置为0.50、0.55、0.60、0.65、0.70、0.75、0.80、0.85和0.90,图5展示了空载时不同换热器热利用率对天然气消耗量的影响,从图5可以看出,换热器热利用率率越大,天然气消耗量越小.换热器热利用率从0.50提高到0.70时,天然气消耗量从72.9Nm3/h下降到了54.5Nm3/h,降低了25%;换热器热利用率从0.70提高到0.90时,天然气消耗量从54.5Nm3/h下降到了44.2Nm3/h,下降了18.9%.提高换热器热利用率对降低天然气消耗量有显著效果.

由于RTO启动时间长,启动过程能耗高,结合部分涂装车间作业时间不定的特点,系统通常处于24h运行状态,系统长时间在低VOCs浓度下运行,天然气累计耗量极高,从长期运行降低天然气消耗量的角度出发,应选择热利用效率在0.7以上的换热器.

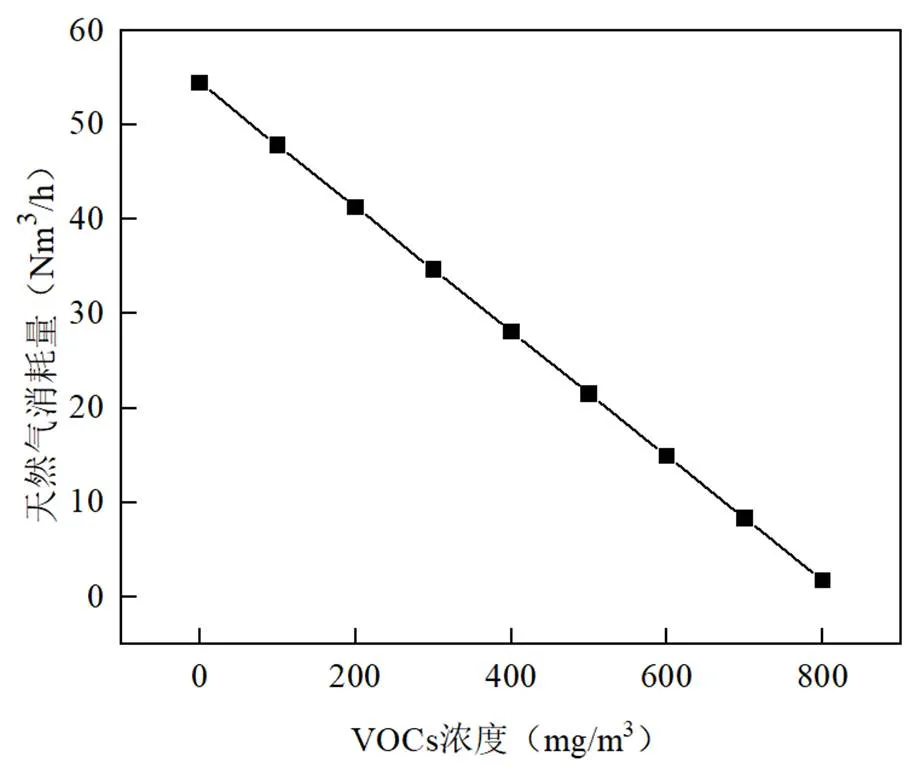

3.4 VOCs浓度对天然气消耗量的影响

为了研究VOCs浓度对天然气消耗量的影响,在排风量为60000Nm3/h,沸石转轮浓缩倍率为10,换热器热利用率为0.70的条件下,将VOCs浓度分别设置为0.0mg/Nm3、100mg/Nm3、200mg/Nm3、300mg/Nm3、400mg/Nm3、500mg/Nm3、600mg/Nm3、700mg/Nm3和800mg/Nm3,图6展示了不同VOCs浓度对天然气消耗量的影响,从图6可以看出,VOCs浓度与天然气消耗量成负相关.

图6 VOCs浓度对天然气消耗量的影响

VOCs浓度升高,燃烧反应中释放的热量也就越多,炉温和蓄热体出口温度也会同时升高,热损失会随之增加[16].但从整体来看,VOCs浓度越大,天然气消耗量越少,VOCs浓度升高会提高系统运行的经济性.

4 结论

4.1 对于入炉风量为6000Nm3/h的RTO,VOCs入炉浓度每增加1000mg/Nm3,平均炉温上升约21℃.

4.2 以此方法计算所得RTO空载时天然气消耗量54.5Nm3/h,与实际值51.4Nm3/h相差约为5.7%,满载时VOCs浓度为827mg/Nm3.

4.3 降低排风量、增大浓缩倍率、提高换热器热利用率和增加VOCs浓度均有助于减少天然气消耗量.

4.4 为降低天然气消耗量,排风量设定值应尽可能小,烘干阶段取满足工艺要求的最小换气次数3 次/h即可[20].将沸石转轮浓缩倍率设置为10~14倍是较为经济安全的选择.应选用热利用效率在0.7以上的换热器.

[1] Arlien-Søborg P, Henriksen L, Gade A, et al. Cerebral blood flow in chronic toxic encephalopathy in house painters exposed to organic solvents [J]. Acta Neurologica Scandinavica, 1982,66(1):34-41.

[2] Kirkeskov L, Witterseh T, Funch L W. Health evaluation of volatile organic compound (VOC) emission from exotic wood products [J]. Indoor Air, 2010,19(1):45-57.

[3] 代 可,李保亮,陈 一.汽车涂装车间VOCs废气治理形势与技术运用[J]. 电镀与涂饰, 2019,38(22):1236-1241.

Dai K, Li B L, Chen Y. Policy situation of VOCs-containing waste gas treatment in automotive paint shop and application of related technologies [J]. Electroplating & Finishing, 2019,38(22):1236-1241.

[4] 虞小芳,程 鹏,古颖纲,等.广州市夏季VOCs对臭氧及SOA生成潜势的研究[J]. 中国环境科学, 2018,38(3):830-837.

Yu X F, Cheng P, Gu Y G, et al. Formation potential of ozone and secondary organic aerosol from VOCs oxidation in summer in Guangzhou, China [J]. China Environmental Science, 2018,38(3):830-837.

[5] 王瑞鹏,周 颖,程水源,等.华北地区典型机场清单建立及空气质量影响[J]. 中国环境科学, 2020,40(4):1468-1476.

Wang R P, Zhou Y, Cheng S Y, et al. The establishment of airports emission inventory and the air quality impactsfor typical airports in North China [J]. China Environmental Science, 2020,40(4):1468-1476.

[6] 费 波.船舶涂装工艺VOCs处理关键技术及试验性研究[D]. 徐州:中国矿业大学, 2019.

Fei B. Key Technologies and Experimental Research on VOCs Treatment of Ship Painting [D]. Xuzhou: China University of Mining and Technology, 2019.

[7] Shukla, P. H, Patel, Acharya Y SandM. R. Biological methods for removal of vocs from air emissions of chemical process industries [J]. Indian Journal of Biochemistry & Biophysics, 2016,13(2):113-116.

[8] 刘相章.浅谈低浓度有机废气治理技术的选择[J]. 中国环保产业, 2020,260(2):46-50.

Liu X Z. Discussion on the selection of low-concentration organic waste gas treatment technologies [J]. China Environmental Protection Industry, 2020,260(2):46-50.

[9] 罗江波,薛江段,史佳伟,等.关于RTO运行能耗研究[J]. 现代涂料与涂装, 2020,(2):46-49.

Luo J B, Xue J D, Shi J W, Guan B. Research on operation energy consumption of the RTO [J]. Modern Paint & Finishing, 2020,(2): 46-49.

[10] 丁映春.沸石浓缩转轮系统在喷漆室废气治理中的应用[J]. 现代涂料与涂装, 2015,18(8):70-72.

Ding Y C. The application of zeolite concentration runner system in waste gas treatment of spraying booth [J]. Modern Paint & Finishing, 2015,18(8):70-72.

[11] 马晓凤,林渐玲.蓄热式热氧化炉处理涂布有机废气可行性分析研究 [J]. 环境科学与管理, 2016,41(7):125-128.

Ma X F, Lin J L. Analysis on feasibility of treating coated organic waste gas with regenerative thermal oxidizer [J]. Environmental Science and Management, 2016,41(7):125-128.

[12] 李泽清,罗福坤.烘房VOCs废气治理技术路线探析[J]. 环境科学, 2011,32(12):3685-3688.

Li Z Q, Luo F K. Analysis of the treatment technology pathway of VOCs released from oven [J]. Chinese Journal of Environmental Science, 2011,32(12):3685-3688.

[13] 邹 航.蓄热式废气焚烧炉(RTO)在彩涂线的应用[J]. 工业炉, 2010,32(2):24-25.

Zou H. Application of regenerative thermal oxidizer in color coating line [J]. Industrial Furnace, 2010,32(2):24-25.

[14] 付守琪,方晓波,朱剑秋.RTO(蓄热式氧化炉)应用调研分析研究[J]. 环境科学与管理, 2017,42(9):132-136.

Fu S Q, Fang X B, Zhu J Q. Analysis on application of RTO [J]. Environmental Science and Management, 2017,42(9):132-136.

[15] 萧 琦,姜泽毅,张欣欣.蓄热式热氧化器的改进与应用[J]. 环境工程学报, 2011,5(6):1347-1350.

Xiao Q, Jiang Z Y, Zhang X X. Improvement and application of regenerative thermal oxidizer [J]. Chinese Journal of Environmental Engineering, 2011,5(6):1347-1350.

[16] 郝继宗,兰 剑,孟祥龙,等. RTO在VOCs工程实例中关键因素的研究[J]. 广州化工, 2020,48(23):141-144.

Hao J Z, Lan J, Meng X L. Study on key factors of RTO in engineering practice of VOCs treatment [J]. Guangzhou Chemical Industry, 2020,48(23):141-144.

[17] Giuntini L, Bertei A, Tortorelli S, et al. Coupled CFD and 1-D dynamic modeling for the analysis of industrial Regenerative Thermal Oxidizers [J]. Chemical Engineering and Processing - Process Intensification, 2020,157:108117.

[18] 罗国民.蓄热式高温空气燃烧技术[M]. 北京:冶金工业出版社, 2011.

Luo G M. Regenerative high temperature air combustion technology [M]. Beijing, Metallurgical Industry Press, 2011.

[19] 王晨昊.船舶工业大跨度涂装工场的设计[J]. 工程建设与设计, 2019,(19):8-11.

Wang C H. Design of large-span painting workshop for shipbuilding industry [J]. Construction & Design for Engineering, 2019,(19):8-11.

Thermodynamic balance calculation of RTO and analysis of influencing factors of natural gas consumption.

QIN Xian-yi1,2, GAO Nai-ping2*, GAO Jiu-wei3, PAN Jia-zhi3, GAO Peng3, ZHU Tong2

(1.College of Energy and Mechanical Engineering, Shanghai University of Electric Power, Shanghai 201306, China;2.School of Mechanical Engineering, Tongji University, Shanghai 200092, China;3.Jiangnan Shipyard (Group)Co., ltd., Shanghai 201913, China)., 2021,41(10):4837~4842

The heat balance equation of Regenerative Thermal Oxidizer (RTO) was established according to actual operating condition of a painting workshop. The no-load and full-load operation data of RTO was calculated, and the relationship between furnace temperature and concentration of Volatile Organic Compounds (VOCs) was verified. On this basis, the influence of four key parameters of exhaust air volume, zeolite runner concentration ratio, heat exchanger heat utilization rate and VOCs concentration on natural gas consumption were discussed. The results show that the furnace temperature increased by about 21°C for each 1000mg/Nm3growth in the incoming VOCs concentration. The smaller exhaust air volume made the higher zeolite rotor concentration multiplier and heat exchanger thermal utilization rate, and thus resulted in higher VOCs concentration in the RTO. This results could reduce natural gas consumption. The heat balance equation was established in this paper, combined with the considerations in engineering application of RTO. When painting was being dryed, the minimum exhaust air volume of painting workshop was establed on the basis of 3 times/h. The concentration multiplier of zeolite rotor was set to 10~14times, and the heat exchanger with heat utilization rate above 0.7 was selected, which could significantly reduce the natural gas consumption, and ensuring the safe operation of RTO.

regenerative thermal oxidizer;volatile organic compounds;thermodynamic calculation;natural gas consumption

X788

A

1000-6923(2021)10-4837-06

覃显益(1997-),男,四川成都人,上海电力大学硕士研究生,主要从事工程热物理方面的研究.

2021-03-09

上海市2020年度“科技创新行动计划“社会发展科技攻关项目(20dz1207802)

* 责任作者, 教授, gaonaiping@tongji.edu.cn

——“AABC”和“无X无X”式词语