基于EDEM的废旧锂电池正极片破碎参数分析及试验研究

陈东,朱华炳,唐陈乐,汤晨,柏宇轩,毕海军

(合肥工业大学 机械工程学院,合肥 230009)

0 引言

近年来,随着能源危机与环保意识的增强,新能源汽车得到飞速的发展,作为新能源汽车核心的动力锂电池的用量也在飞速上升,大量锂离子电池的使用也会带来大量的废旧动力锂电池[1]。动力锂电池作为一种易耗品,使用寿命是有限的,乘用车锂电池寿命约8~10 a,商用车锂离子电池寿命约为2~3 a,预计到2023年,动力锂电池报废量将达到116 万t[2]。报废的动力锂电池如果处置不当,会对环境造成严重的污染,另一方面,废旧动力锂电池中的铜、铝、锂及塑料等均是宝贵的资源[3]。综上,对废旧动力锂电池进行有效的回收利用,具有经济、资源和社会等多重效益。破碎设备被广泛应用于煤炭、化工、冶金、环保和建材等行业[4]。破碎设备性能的好坏对生产效率及耗能有着极大的影响。基于节约资源、减少能耗的考虑,提高破碎机的生产效率,进而增加企业的经济效益,具有重要的现实意义。

EDEM是全球首个多用途离散元素法建模软件,专门用来在矿山、农业、食品工业等领域有广泛应用[5-7]。叶涛等[8]利用EDEM软件对黏结矿石模型进行冲击破碎仿真,并通过正交试验和回归分析了三种影响破碎效果因素的主次顺序;邢志中等[9]利用EDEM软件分析了立式粉碎机粉碎内腔所受冲击力的情况及其影响因素,并对粉碎机腔进行了改进优化。

本文通过SolidWorks建立破碎机三维模型,通过EDEM建立了电池正极片的黏结模型,并对整个破碎过程进行了仿真分析,探究了多个因素对破碎效果的影响,通过正交试验确定最佳参数,为实际生产中电池破碎提供参考依据。

1 模型创建与参数设定

1.1 几何体模型创建

本文主要研究电池正极片的破碎情况,以及各个参数对极片破碎效果的影响,为了避免建立的模型过于复杂,导致仿真时难以排除故障,将模型进行相应的简化处理,只保留破碎腔,其他的次要部件忽略,便于进行破碎仿真实验。使用SolidWorks对立式破碎机进行建模,碎碎腔内径为150 mm,深度为80 mm,破碎腔三维模型(如图1)以x_t格式保存并导入EDEM软件中。

图1 几何体模型

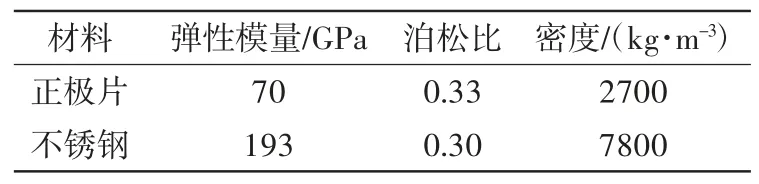

电池正极片为铝箔上涂抹有正极材料,设备材料为304不锈钢,各个材料的物理参数如表1所示。

表1 材料物理参数表

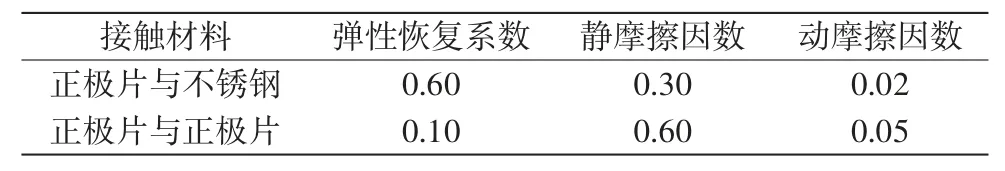

在破碎时,颗粒与颗粒间,颗粒与破碎腔内壁均会发生相互作用,接触参数如表2所示。

表2 材料接触物理参数表

1.2 颗粒黏结模型的建立

黏结颗粒采用Hertz-Mindlin with bonding模型,模型基于原理是由多个小颗粒通过彼此之间的黏结键黏结成一个大颗粒的模型,在外力作用下颗粒间黏结键会发生破坏,从而产生破碎及断裂效果。

1)假定所破碎的物料几何形状为四方体,且由大量小颗粒通过黏结键黏结而成;

2)假设颗粒接触模型为软球模型,即能发生一定的挤压变形,变形量取决于黏结键和小颗粒接触半径;

3)小颗粒之间的黏结力假设相等[10]。

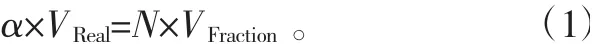

由于立式破碎机能够破碎的物料粒度不大于200 mm,为了加大仿真的准确性,在EDEM中用50 mm×50 mm的片状模型代表电池正极片,用半径为1 mm的小颗粒进行填充,物料填充公式为

式中:α为填充体积分数,一般取0.56;N为填充所需的Fraction数量;VReal为被替换的大颗粒的体积;VFraction为填充大颗粒所需的单一小颗粒的体积。

根据式(1),计算出所需的Fraction数量为1671个。

得到填充模型后输出小颗粒的位置坐标,再次新建EDEM文件,建立一个可以容纳片状模型的球体,计算后建立半径30 mm的大颗粒,命名为Whole,建立半径1 mm的小颗粒,命名为Fraction,加载API插件,将1671个小颗粒替换为大颗粒并快速黏结。

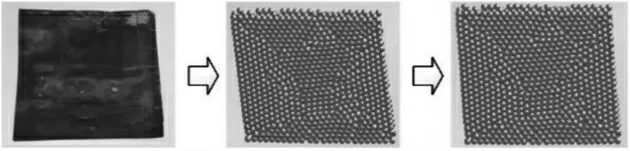

图2 颗粒替换过程

1.3 仿真过程

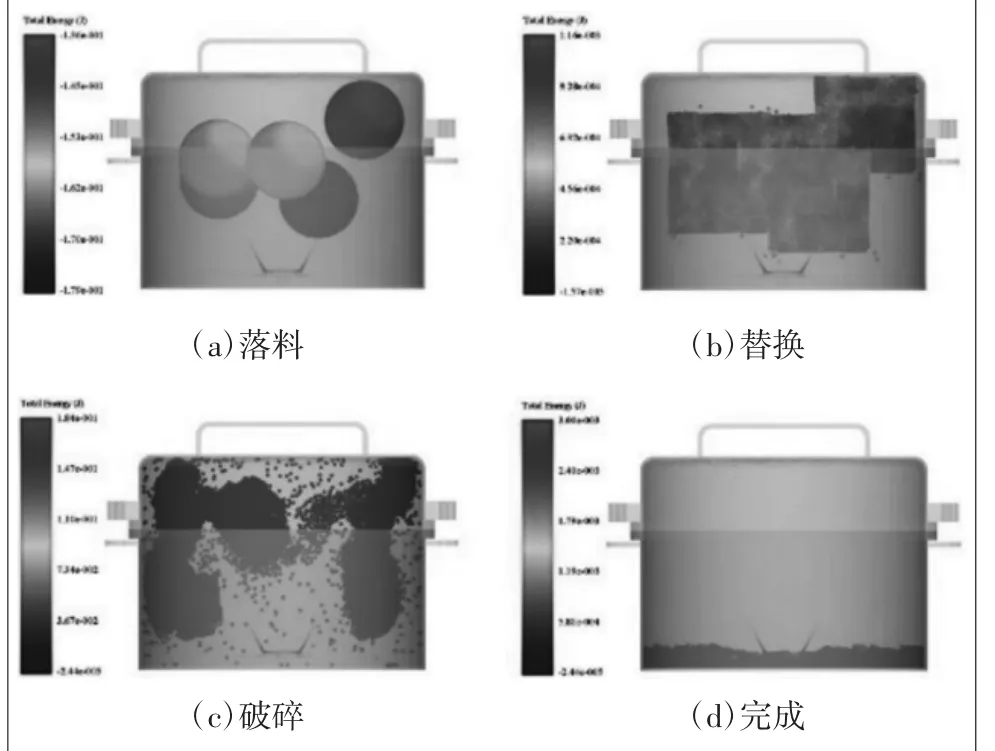

在仿真实验时,颗粒工厂创建在破碎腔内部上方,颗粒以5000 /s的静态生成,颗粒替换时间发生在0.3 s,黏结时间设定在0.301 s,仿真时间步长设为30%,网格尺寸为3R。仿真过程如图3所示。物料在0.3 s发生替换生成,随后做自由落体下落,落入破碎腔底部静止,刀片于0.5 s时开始转动,与物料发生发生碰撞切割,物料进而发生破碎。在本次仿真实验中,一个大颗粒是由1671个小颗粒黏结在一起的,大颗粒在破碎过程中会受到自身的重力、颗粒与刀片间剪切应力、颗粒与破碎腔内壁碰撞的冲击力、颗粒与颗粒之间的摩擦、挤压应力的作用,从而导致颗粒间黏结键发生断裂,产生破碎效果。通过破碎后剩余的黏结键数量来表征破碎效果的好坏,剩余的越少,则破碎效果越好。

图3 物料破碎过程图

2 仿真实验

2.1 实验设计

破碎机的转速与破碎时间对破碎效率有很大的影响,当转速过高或时间过长时,是对电能的极大浪费,而且会加剧刀片的磨损,但是转速过低或时间过短,破碎效果又不够好。由于破碎机内径大小的限制,一次放入的物料数也制约着破碎效果的好坏,合理设置较好的参数能够有效提高破碎的效率。本次针对破碎机的转速、破碎时间及一次放入的物料数这3个参数进行仿真实验。设置二组实验,通过分析仿真后剩余的黏结键数量占总黏结键数量的百分比对破碎效果进行比较。

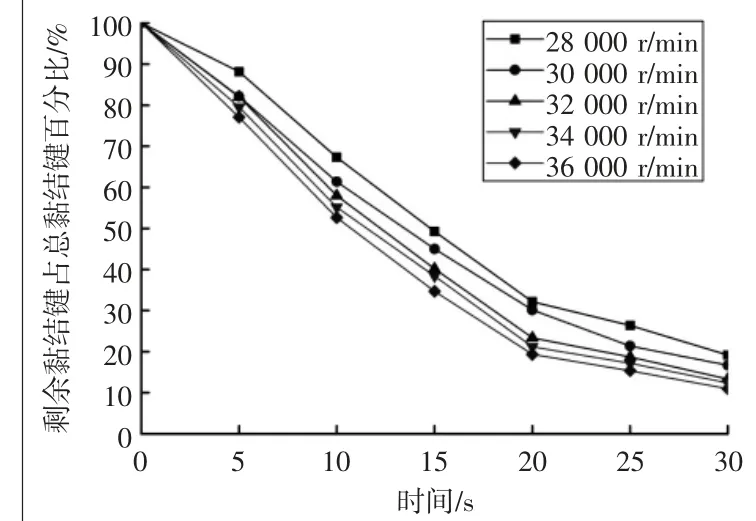

1)改变破碎机转速,分析其对破碎效果的效果。

保持放入物料数为2片不变,分别设置转速为28 000、30 000、32 000、34 000、36 000 r/min, 进行仿真实验并观察断裂黏结键的百分比随时间的变化(如图4),分析在不同转速条件下破碎机的破碎效率。

图4 不同转速条件下黏结键随时间变化图

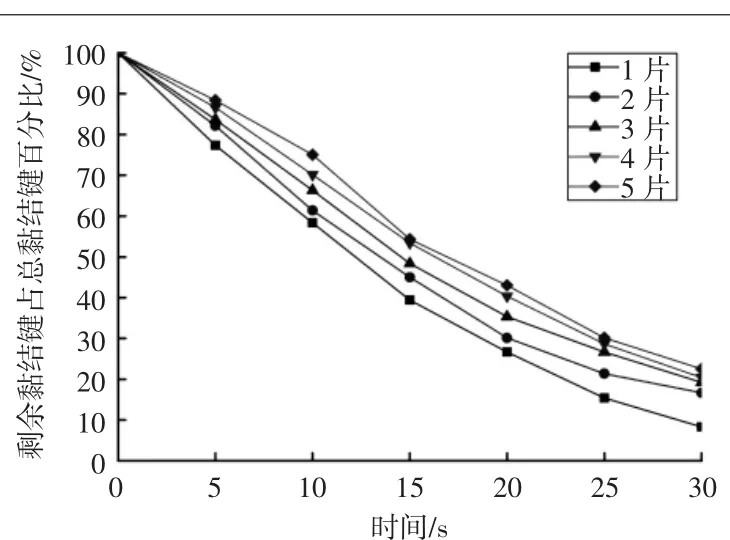

2)改变放入物料数,分析其对破碎效果的效果。

保持转速为30 000 r/min不变,分别设置放入物料数为1、2、3、4、5片, 进行仿真实验并观察断裂黏结键的百分比随时间的变化(如图5),分析在不同物料数条件下破碎机的破碎效率。

图5 不同物料数条件下黏结键随时间变化图

2.2 仿真结果分析

从第一组仿真结果分析,在前20 s内,随着时间的进行,物料的破碎效果较好,20 s之后,物料的破碎效果提升得有限。随着转速的增加,对黏结键的破坏效果也在增大。在转速为30 000 r/min、30 s的破碎时间时,破碎效果较好,当转速进一步提高时,物料的破碎效果会更好,但提升幅度不大。基于保持系统的稳定及节约资源的考虑,在保证有较好的破碎效果的情况下,应选择较低的转速。

从第二组仿真结果分析,随着放入物料数的增加,对黏结键的破坏效果在降低,在一次放入物料数大于1片的情况下,随着物料数的增多,对破碎效率的影响也不大,但考虑到破碎腔内部空间的大小,一次放入的物料数也不宜过多。

3 正交试验与结果

3.1 试验因素与评价指标

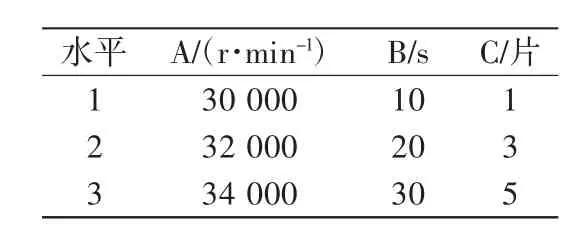

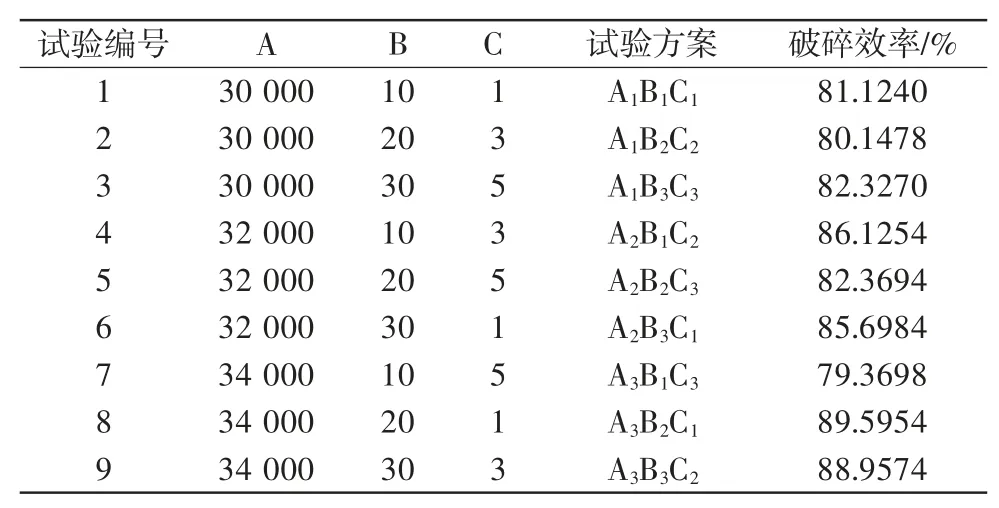

为了研究破碎过程中影响破碎效果的主要因素,得到破碎效果最好的最佳参数组合,在上述仿真结果的基础上,进行正交试验。将破碎机转速、破碎时间、放入物料数分别标记为A、B、C因素,每个因素取3个水平,设计3因素3水平的正交试验,设计因素水平表如表3所示,每组试验重复3次,取平均值,试验结果如表4所示。

表3 因素水平表

表4 正交试验设计与结果

3.2 试验设备与原料

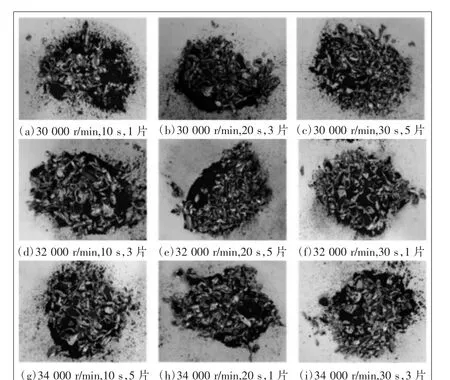

试验原料为安徽巡鹰新能源科技有限公司提供的废旧磷酸铁锂电池,通过手工拆解分离得到电池内芯正极片,将其裁剪成规则的50 mm×50 mm的片状。试验设备有卓精BMS-120.4型精密电子分析天平,3个高速粉碎机,转速分别为30 000 r/min、32 000 r/min、34 000 r/min。当破碎后物料粒径小于2.5 mm时,即可认为破碎效果较好,下一步的分选效果就较为出色。故破碎效率为破碎后2.5 mm以下的物料质量占整体破碎物料质量的百分比。

图6 各试验条件下破碎情况

3.3 试验结果与分析

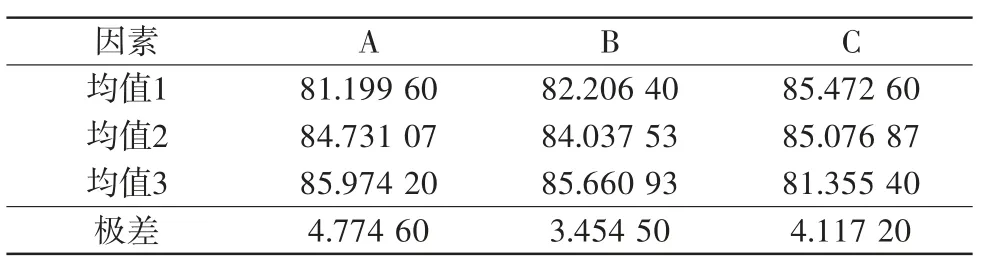

由表4的9组试验数据可以直接看出:第8组试验的破碎效率最高,试验方案为A3B2C1;第7组试验的破碎效率最低,试验方案为A3B2C1。再对试验结果进行极差分析,结果如表5所示。

表5 极差分析结果

由表5中极差分析可知,破碎机转速的极差最大,这表示破碎机转速对破碎效率影响最大,放入物料数次之,破碎时间对破碎效率影响最小。

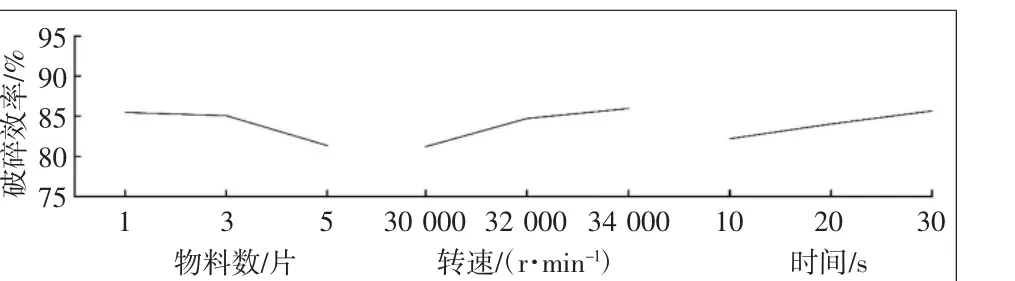

再绘制因素水平效应图,如图7所示。由图7可知,随着破碎机转速的提高,破碎效率呈单调递增的趋势;随着破碎时间的提高,破碎效率呈单调递增的趋势;随着放入物料数的提高,破碎效率呈单调递减的趋势。

图7 因素水平效应图

4 结语

1)基于离散单元法建立废旧动力锂电池正极片仿真模型,运用EDEM软件对电池破碎过程进行仿真模拟。以颗粒黏结键为评价指标,进行单因素实验,得出以下结论:在一定范围内,颗粒黏结键断裂数随着破碎机转速的提高而增加,随着放入物料数的增加而减少。

2)在EDEM仿真结果的基础上,对破碎机转速、破碎时间、放入物料数进行三因素三水平的正交试验,通过试验得出影响废旧动力锂离子电池正极片破碎效果的因素主次顺序为破碎机转速>放入物料数>破碎时间,得到最优参数为:转速为34 000 r/min,破碎时间为20 s,放入物料数为1片。