核电汽轮机中低压轴承箱加工工艺改进

谢龙飞

(东方电气集团东方汽轮机有限公司,四川618000)

某国核示范项目核电汽轮机是自主研发的三代机型,机组由一个高中压模块和三个低压模块组成。中低压轴承箱是机组的核心支撑部件,它的制造质量直接影响机组的安装和运行。该中低压轴承箱结构复杂,制造精度要求高,承载负荷大。为此,在各同类轴承箱制造经验的基础上,进行了先进、适用、低成本的制造工艺方案研究。

1 中低压轴承箱总体介绍

中低压轴承箱刚性差、变形大,在机组五个轴承箱中制造要求最高、制造难度最大。

1.1 设计结构及工作状态

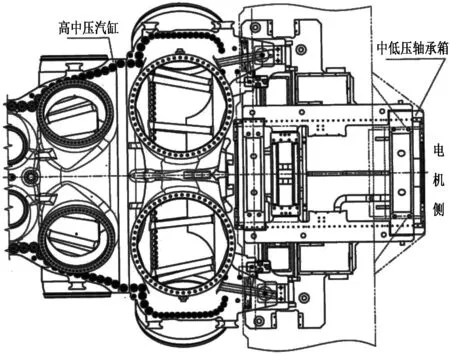

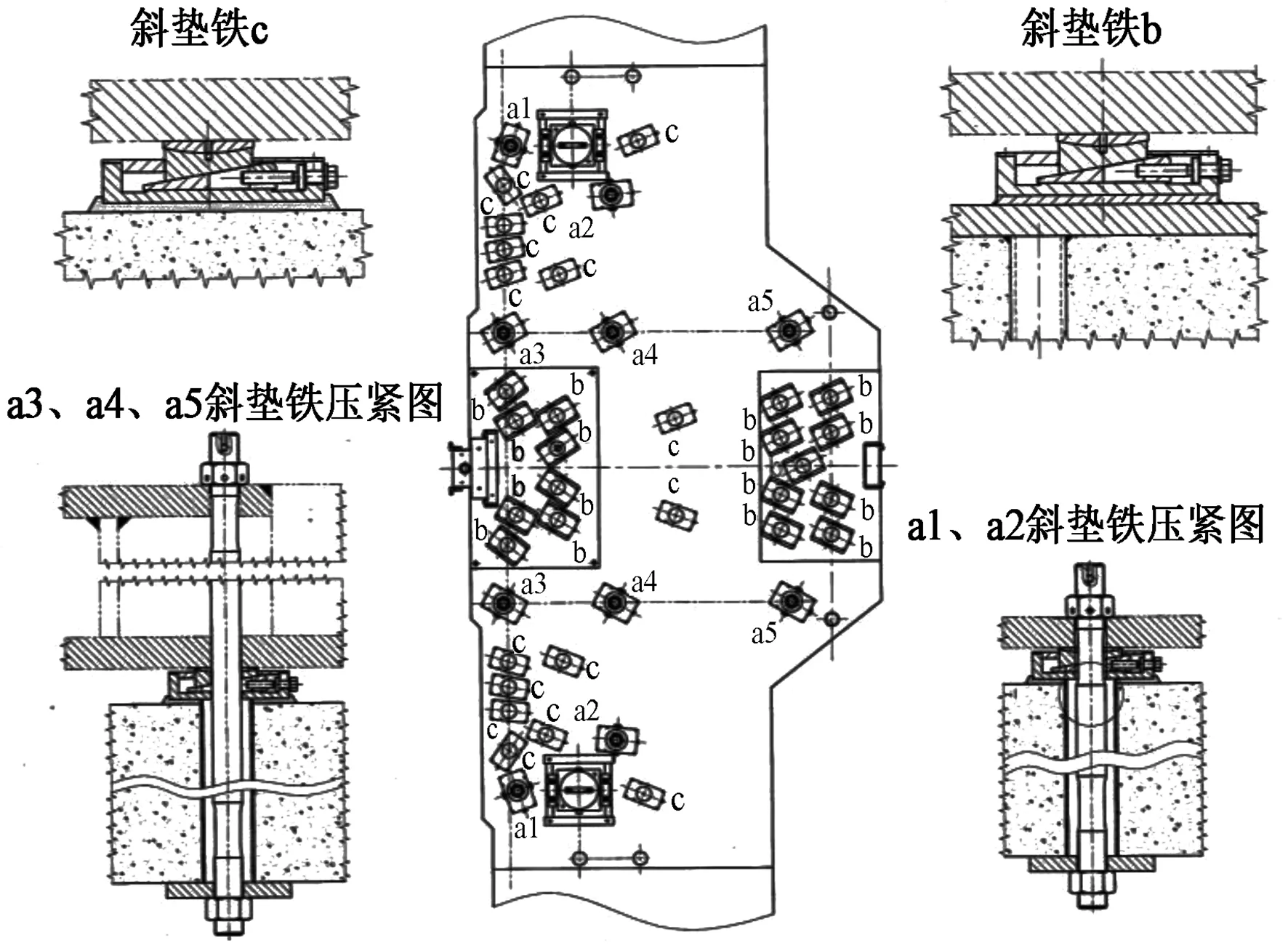

如图1所示,中低压轴承箱由上半推力轴承盖、前箱盖、后箱盖和下半箱体四大部件组成。各部件材料Q345-B,推力轴承盖铸钢毛坯,另外三部件为焊接结构件,焊前零件轴承座为铸钢毛坯,其它零件为板料。中低压轴承箱有五档内孔,两端是油封档,中间是轴承档。中压、低压轴承档为半圆结构,另三档为整圆。中压轴承档、推力轴承档支撑高中压轴承和高中压转子,低压轴承档支撑低压轴承和低压转子,高中压汽缸的中压排汽端猫爪搭压于箱体支撑面上,见图2。中低压轴承箱承受转子的垂直和轴向载荷分别约220 t和2 t,承受自重和来自于高中压静子模块包括管道、保温层等零部件垂直载荷约600 t。根据受力要求,箱体底面布置有44套球面斜垫铁,其中10套是含有M90×6地脚螺栓压紧箱体,箱体是轴系和高中压模块的死点,自身通过基础预埋件上的纵、横向定位键定位,是机组的最大承力部件之一,见图3。比较组成中低压轴承箱的四大部件,箱体处于核心地位,是制造的关键,作为重点讨论。

图2 中低压轴承箱承压图

图3 中低压轴承箱支撑压紧图

1.2 尺寸及重量

中低压轴承箱外形尺寸长×宽×高为4120 mm×6740 mm×2640 mm,总重约59 t;箱体4120 mm×6740 mm×1435 mm,重53.75 t;前箱盖为2685 mm×2400 mm×1205 mm,重1.465 t;后箱盖为1435 mm×2400 mm×1205 mm,重0.91 t;推力轴承盖为620 mm×1950 mm×845 mm,重1.785 t。其它小件重1.08 t。

1.3 主要技术要求

(1)中分面平面度0.05 mm/1000 mm,把1/3螺栓,间隙<0.05 mm,箱体底面平面度1 mm/1000 mm。

(2)轴承档两端面平行度和对中分面的垂直度为0.03 mm,中低压轴承档内孔圆柱度0.05 mm,中低压轴承档内孔对两端油封档位置度∅0.1 mm,电机侧油封档对汽机侧油封档同轴度∅0.1 mm,汽机侧油封档对中分面垂直度0.1 mm,各内孔对中分面位置度∅0.1 mm。

(3)猫爪支撑面、各定位键槽对基准的垂直度和平行度为0.03~0.05 mm。

(4)中分面粗糙度Ra1.6 μm,内孔、各定位键槽、猫爪支撑面Ra3.2 μm,底面Ra6.3 μm。

(5)主要尺寸公差等级IT4~IT9。

(6)箱体底面与球面斜垫铁接触面积≥75%。

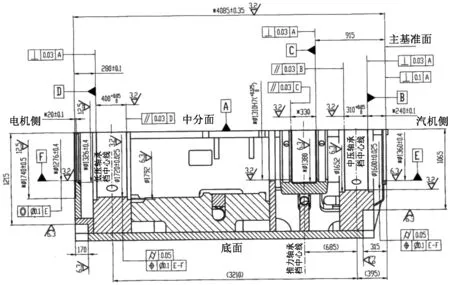

箱体的部分尺寸和精度见图4。

2 中低压轴承箱加工难点

(1)刚性差,变形大,不同部位的刚性差异大。

(2)精度高,特别是各内孔的形位公差要求。

(3)现有机床实际精度有限。

(4)工件装卡方式受限,装卡精度难保证。

(5)箱体底面与球面斜垫铁的接触要求高,须提高底面的平面精度。

(6)中低压轴承档为半圆结构,尺寸精度达IT4~IT5,又是断续切削,保证加工精度困难,见图4。

图4 中低压轴承箱内孔加工图

3 工艺方案

针对中低压轴承箱工艺特性和加工难点,结合现有设备条件,为保证设计、装配和使用要求,在进行工艺方案设计时做了如下考虑。

3.1 粗精加工分开

中低压轴承箱单面加工余量10~20 mm,由于毛坯误差,最大加工余量约25 mm,为减小加工应力带来的加工误差,粗加工后进行去应力热处理工序,然后再精加工。粗加工时,中低压轴承档的两端面留30 mm加工余量用于精镗内孔时对刀和测孔径,其它部位单面留4 mm加工余量,然后再精加工。

3.2 装卡方式的选择

加工中,尽量将工件的装卡、支承方式与总装和电厂安装方式一致或接近,加工中分面、底面增做负荷分配,以减小工件的挠度变形、扭曲变形、重力变形等因素对加工精度的影响。

3.3 基准统一

加工中,尽量将设计、加工、总装、电厂安装基准统一,以减小基准不重合误差。机组中心线、中分面是重要的设计基准,将其选定为工艺基准。为方便加工、总装和电厂安装,工艺方案提高了底面的加工精度,将其作为工艺基准。

4 工艺流程

制定中低压轴承箱加工工艺流程需将总装和电厂安装要求一并考虑。

4.1 前后箱盖工艺流程

来料→负荷分配,划线→中分面向下,负荷分配,龙门铣或镗床在中分面、接配面加工工艺基准→按工艺基准找正装卡,精铣中分面、接配面,点钻面上的螺栓孔→在钻床钻中分面、接配面螺栓孔→与箱体合并,钻铰中分面上锥销孔,镗孔。

4.2 推力轴承盖工艺流程

来料→划线→镗床加工中分面及面上的螺栓孔→与箱体合并,钻铰中分面上锥销孔,镗孔。

4.3 箱体工艺流程

来料→中分面向上,负荷分配,划线→粗加工→去应力热处理→中分面向上,负荷分配,划线→按划线方式在龙门就位,铣立放工艺基准→立放,镗床半精铣底面,在中分面、猫爪支撑面等部位铣支撑基准面→中分面向下,龙门铣精铣底面→钳工临床修刮底面→中分面向上,龙门铣精铣中分面,钻铣螺孔,铣工艺基准→用前后箱盖号钻中分面螺孔→临床把合上半→钻铰中分面上锥销孔→镗床合镗各内孔→拆开上下半→精铣猫爪支撑面、键槽、钻铣螺孔→钳工收尾。

与箱体加工比较,前后箱盖和推力轴承盖相对简单。

5 加工方法及工艺措施

分析箱体结构、作用、工作方式和主要技术要求,可以看出,箱体的主要加工部位是底面、中分面、内孔和纵横向键槽等部位,下面讨论这些部位的精加工。

5.1 底面

要求底面与球面垫铁接触,加工中需将底面作为其它加工部位的工艺基准,故首先精加工。底面加工传统的做法是:底面向上,直接在龙门铣加工。此方法最大的问题是支点的位置不便选择,各支点支撑力的大小不便确定,重力产生的挠度变形不便消除。结构简单的工件可通过理论计算得到挠度来确定上顶量和选择支点,该箱体结构复杂,理论计算困难、误差大、人力投入成本过高。底面立放,先用镗床加工龙门铣平放工位的找平基准和支撑基准,龙门铣再按这些基准支撑、找平加工底面,这样可很好地保证底面的加工精度,彻底解决支点难选择和挠度变形不便消除等问题,具体过程如下:

(1)底面向下就位于龙门铣,按划线方式,测力计支底面四角做负荷分配,在汽机侧内孔两侧和猫爪支撑面轴向中心线底板处铣立放支撑基准。

(2)底面立放于镗床,按支撑基准找平并支撑,同时用测力计复查支点负荷,当支撑基准的水平与负荷不一致并超差时,互借箱体的水平、垂直。

(3)半精铣底面留0.5~0.7 mm加工余量,要求平面度0.05 mm/1000 mm、整个底面≤0.25 mm,接刀≤0.02 mm,粗糙度Ra6.3 μm。按图3在与底面支点相对应的中分面、猫爪支承面等部位加工支撑基准,主支点与a1~a5对应,辅助支点与b、c各自区域的合力点对应,主辅支点共17处。

(4)底面向上位于龙门铣上,按底面找平后,先压实主支点,再上扶辅助支点,要求底面与各支点相对应位置等高允差≤0.02 mm,然后精铣底面。

(5)钳工按接触要求将球面斜垫铁与底面对刮。

5.2 中分面

中分面是设计、加工、总装和电厂安装的重要基准,需完全按工作状态加工。

(1)在龙门铣上底面向下,用球面斜垫铁支撑底面。先安装图3中a1~a5的10个主支压点,再安放其它各球面斜垫铁就位,这些球面斜垫铁的螺栓拧紧力矩与轴承箱安装时一致,即125 N·m。

(2)精铣中分面,钻铣推力轴承盖把紧螺孔。

(3)铣镗孔基准,铣镗孔和纵横向键槽的加工找正基准。

(4)临床用前后箱盖号划中分面螺孔。

(5)钻攻中分面螺孔。

(6)把合前后箱盖、推力轴承压盖,检查中分面间隙。

(7)用移动万向钻钻铰中分面上锥销孔。

5.3 内孔

在镗床上加工内孔,用∅800 mm平旋盘镗削。按工作状态支撑底面,按中分面和工艺基准找正。因轴向主基准面是汽机侧油封档外端面,故先加工汽机侧各内孔,再调头加工电机侧。平旋盘装于方滑枕后,如选择方滑枕轴向走刀镗孔,会因方滑枕悬伸量增大的搭头致镗孔轴线出现倾斜,故选择回转工作台轴向走刀镗削内孔,这种走刀方式可很好地保证镗孔轴线水平。

(1)汽机侧面向镗床平旋盘,先镗削油封档、中压轴承档、推力轴承档的内孔。

(2)根据加工难度,先推力轴承档,再中压轴承档,最后油封档的顺序逐一镗削各档内孔的两端面。

(3)调头,电机侧面向镗床平旋盘,按(1)、(2)方式精镗电机侧油封档和低压轴承档。

(4)在中低压轴承档加工时,为方便内径千分尺准确测量孔径,在孔的一侧中分面上,装压一件30 mm厚、与孔截面轮廓一致的工艺测量块一起镗削内孔,这种大于半圆的内孔,可很好地保证测量要求。测量点选择孔的两端和中点,三点尺寸的一致性按≤0.025 mm保证。精镗刀选用菱形涂层刀片,切削参数:ap=0.08~0.12 mm,n=25~30 r/min,vf=0.08~0.12 mm/min。

(5)拆开前后箱盖和推力轴承压盖。

5.4 纵横向键槽

箱体在龙门铣或镗床就位,按已加工面和工艺基准找正,精加工猫爪支撑面、定位键槽、压板槽、中低压轴承压紧螺孔、窗口法兰、其它螺孔等加工部位。

6 结论

改进的加工方案技术先进,箱体立放加工,消除了挠度变形对加工精度的影响;按工作状态支撑加工中分面、猫爪支撑面、各内孔等部位,实现了设计、加工、装配基准的统一,消除了基准不重合误差;在粗精加工之间增加去应力工序,消除了加工应力,保证了加工精度的长期稳定。整个加工方案改变了以往核电汽轮机轴承箱的传统加工方式,既有效地保证制造精度,又降低了生产成本,值得在汽轮机制造行业推广。