激光跟踪仪在设备检修测量上的应用

韦肖文 陆 聪 赵干波 严 升 潘礼双

(广西柳州钢铁集团有限公司冷轧厂,广西545002)

冷轧板带厂现有两条酸洗-轧机联合机组,机组全线跨度长,设备结构复杂,全线各单体设备及相互之间的安装配合精度要求高,维护难度大,日常设备维护检修作业中,测量作业是重要环节。针对现场设备维修作业要求,结合激光跟踪仪高精度、高效率、实时跟踪测量、安装快捷、操作简便的性能特点,进行相关测量的应用探讨,取得了良好效果。

1 激光跟踪仪测量原理及性能参数

1.1 测量原理

激光跟踪仪是建立在激光技术和自动控制技术基础上的一种新型三维坐标测量系统,它的基本原理是:跟踪头发出的激光对目标反射器进行跟踪,通过仪器的双轴测角系统及激光干涉测距系统IMF(或红外绝对测距DMF)确定目标反射器在球坐标系中的坐标。另外,通过仪器自身的校准参数和气象传感器对系统内部的系统误差和大气环境误差进行补偿,还可根据测量精度要求设定不同材料的温度补偿参数,提高测量数据的精确性,从而得到更精确的空间坐标[1]。

1.2 性能参数

某型激光跟踪仪主要性能参数为:

仪器一次定位测量范围:一次定位直径≥100 m。

水平方向旋转角度:≥±320°。

垂直方向旋转角度:≥+79°~-59°。

系统全程3D空间坐标综合测量精度:≤±15 μm+5 μm/m。

ADM测量方式下绝对测距精度:测距≤20 m时,精度≤±15 μm;测距>20 m时,精度≤0.7 μm/m。

2 激光跟踪仪应用

2.1 1550酸洗-轧机联合机组活套装置的精度测量

1550酸洗-轧机联合机组共设置三组活套装置,每组活套装置由活套车、活套车传动装置、活套摆动门、带钢下支承地辊等结构部件组成。其运行是否稳定对整个机组能否稳定、高效的生产有很大影响,而活套车传动装置中的轨道、活套车上回转辊、活套摆动门和下支承地辊等部件的安装精度是影响活套装置运行稳定性的主要因素,受活套装置所处半封闭空间施工作业困难的影响,一旦出现故障,处理时间较长,因此做好日常相关关键部位设备精度的检测以及故障处理过程中的快速测量,尤其重要。

2.1.1 1号活套车传动装置中轨道精度的测量

轨道总长136 m(2号活套长128 m,3号活套长156 m),轧制中心线的基准标记分别位于活套两端和中间位置。

建立合适、正确的测量基准是测量成功的关键,首先将激光跟踪仪摆放于测量范围内合适位置,确保仪器可照射读取到至少两个设备基准点(轧制中心线),由于活套两端预埋基准点跨度长达150 m,由于活套车本体停止于轨道中间位置,阻档视线,本次测量通过机组预埋的轧制线标记点进行两次转站,并应用仪器精准建立活套中心垂直面,实现传动侧与操作侧轨道全长取点,图1为一次测量的过程模型图。

1—轧制基准点1 2—激光跟踪仪 3—传动侧轨道直线 4—轧制基准点2 5—轧制中心线 6—操作侧轨道直线

测量时,将靶球放置轨道踏面,取得轨道全线标高值,并与标准标高值对比,表1为轨道标高测量数据表,可以看出轨道各位置标高偏差量,并根据测量数值对轨道进行相应调整,调整过程中轨道精度数值可实时在三维空间坐标系中显示,提高了轨道调整效率。

表1 轨道标高特征表格(单位:mm)

如还需要测量轨道相对轧制线的平行度、两轨道间的距离,可在上述测量的同时,将靶球放置轨道侧面,取得轨道全长侧面坐标值,通过激光跟踪仪测量软件自动进行数据处理形成轨道拟合直线,可分析出轨道直线度、两根轨道相对轧制线的平行度、间距及中心偏差等,并可进行相应调整。

相比于前期通过传统的放线、水平仪、全站仪组合测量方法,耗时往往超过16 h以上,且精度较低,激光跟踪仪测量精度高、操作方便,以及数据分析软件,现场可以直接分析,得出轨道调整方向和精确调整数值,形成轨道测量三维模型,极大地提高了轨道调整效率,使用激光跟踪仪仅需不到4 h即可完成两侧轨道全部参数的测量和调整,且精度较高。

2.1.2 活套摆动门(托辊)和下支承地辊安装精度的测量

辊系轴线与活套中心垂直面垂直度。

需测量设备状况如图2所示:10对活套摆动门(托辊),21对支承地辊;2号活套9对活套摆动门(托辊),19对支承地辊;3号活套11对活套摆动门(托辊),22对支承地辊。

1—活套车转向辊 2—活套车托辊1 3—活套车托辊2 4—摆动门托辊 5—带钢下支承地辊

活套辊系的测量:

(1)建立测量基准。与测量轨道精度相同的方法,建立测量基准面即活套中心垂直面,或者根据需要可同时进行活套装置传动轨道、活套辊系的测量。

(2)测量:将靶球固定于需测量的辊子合适位置,旋转辊子,在不同的旋转位置提取3个以上测量点对应坐标值。为提高辊子拟合轴线精度,提取测量点尽可能均匀分布在360°范围内。

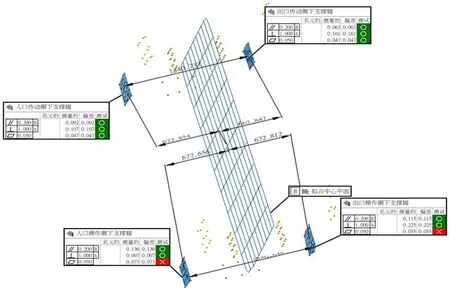

(3)数据整理分析:通过激光跟踪仪数据分析软件,可根据辊子各点坐标值自动建立对应辊子旋转轴线参数及其与活套中心垂直面夹角,活套辊系测量数据三维模型见图3,可直观显示辊子轴线安装的偏差值,为辊系的调整提供依据,见表2。

1—传动侧轨道直线 2—摆动门传动侧4#托辊 3—轧制线垂面 4—激光跟踪仪 5—活套车150托辊 6—活套车300托辊 7—2#地辊 8—摆动门操作侧2#托辊 9—4#地辊 10—7#地辊 11—操作侧轨道直线

表2 活套门各托辊与活套中心垂直面夹角数据

2.2 轧机牌坊窗口精度测量

1550酸洗-轧机联合机组的轧机为五机架四辊轧机,轧机牌坊作为其中的关键设备,与轧辊配合精度的好坏对整个机组运行和产品质量的稳定起至关重要作用。经过长时间的运行,牌坊上的衬板都有不同程度磨损,轧辊与牌坊间的间隙也加大,造成配合精度较差,需要进行定期检测、调整。

日常检测的主要内容是测量牌坊上各衬板与牌坊窗口中心垂直面的平行度、窗口两侧衬板的间隙(磨损量)等。测量的关键是牌坊基准的选定,现场设置有两个牌坊窗口中心垂直面基准点、两个轧制中心线辅助线,如图4所示。

以住的测量方法是通过挂钢丝、吊垂线坠,并结合经纬仪、内径千分尺等工器具进行测量,过程繁杂,操作技术要求高,如需要现场调整,还需多次反复测量,效率和测量精度都不高,采用激光跟踪仪进行测量,可以方便、快速地得到测量结果。

测量方法:将激光跟踪仪摆放于牌坊操作侧外侧适当位置,使其发射的激光可照射到两个轧制中心线基准点C1和C2、以及牌坊窗口中心垂直面基准点C3(至少一个),同时,又可照射到牌坊窗口的全区域,为测量建立了测量牌坊基准面——牌坊窗口中心垂直面B。

测量时,移动靶球放置于牌坊衬板规划取点位置,依次采集数据,全部数据取完后对其进行处理分析,得出窗口尺寸、衬板平面度、衬板与中心垂直面B的平行度、各位置衬板的磨损量等参数,并以三维模型的形式直观展示出来,如图5所示。

图5 轧机牌坊测量数据模型

利用激光跟踪仪数据分析软件可以直接出具测量报告,见图6,同时,根据测量三维模型和偏差数据可以对牌坊衬板进行针对性调整或更换衬板,极大地提高了牌坊检测、检修效率和调整精度。

图6 牌坊精度测量报告(局部)

3 结语

与传统测量相比,运用激光跟踪仪在活套装置、轧机牌坊等设备的维护检修中进行测量,对作业条件要求降低,测量和相关作业效率、测量精度等都得到极大提升,实际应用成效较好。

另外,由于激光跟踪仪测量精度高、操作方便,也可应用于大型、复杂零部件的测量,对于作业现场设备维修的测量,当现场测量点多、测量基准难于直观读取时,其测量优势更明显,为今后现场设备维护检修作业测量,特别是测量场地受限、环境和结构复杂场合下的测量提供了很好的指导。