攀西地区含钛高炉渣中钛的分选研究*

胡志波,陈 桃,张子浩,郭美羚,王维清,3

(1.西南科技大学 环境与资源学院,四川 绵阳 621010;2.昆明理工大学 国土资源工程学院,云南 昆明 650093;3.固体废物处理与资源化教育部重点实验室,四川 绵阳 621010;4.四川省非金属矿粉体改性与高质化利用技术工程实验室,四川 绵阳 621010)

0 引言

四川攀西地区产生的大量含钛高炉渣是我国重要的含钛尾矿资源之一[1]。该地区的高炉渣组分复杂,处理难度大,并以300万t/a的速度持续增加,至今堆存量已超过8 000万t[2]。高炉渣的大量堆存不仅破坏了当地的生态环境,而且造成了钛资源的极大浪费,因此对其开展综合利用研究具有重要的现实意义。

自20世纪60年代起,国内外学者对含钛高炉渣资源的综合利用开展了大量的研究工作,其中应用最多的是作为建筑材料,但经济价值较低,难以实现钛资源的有效利用[3-6]。另外研究较多的是高炉渣用作特种功能材料,但存在工艺复杂且处理量较小,不能解决高炉渣库存量较大的问题[7-9]。目前主要采用高温碳化—低温氯化法制备TiCl4、湿法浸出—煅烧法制备钛白粉、高温富集—选择性分离含钛矿物等工艺实现钛组分的回收,其中前两种工艺较为成熟,但因对环境破坏较大而限制了其大规模应用。娄太平等[10-11]将含钛高炉渣原渣经热处理,使钛组分富集于钙钛矿中,实现了钙钛矿的选择性析出。马俊伟等[12-13]通过对钙钛矿和钛辉石的工艺矿物学研究,发现两者不适用于磁选和重选分离,基于两者表面性质的差异,采用浮选获得了较好的分离效果。

高温富集—选择性分离含钛矿物工艺的提出为实现高炉渣中钛资源的综合利用提供了一条更加绿色的途径。本文以攀西地区含钛高炉渣为研究对象,结合原渣性质,基于团队前期的研究成果[14-15],采用高温使高炉渣中钛组分富集于钙钛矿中,以硫酸和氢氧化钠为pH调整剂、水玻璃为抑制剂、辛基羟肟酸为捕收剂、乙二胺四乙酸为络合剂,通过浮选实现了钙钛矿和脉石矿物的有效分离,为有效利用攀西地区含钛高炉渣提供了新的途径。

1 试验

1.1 改性含钛高炉渣的制备

高炉渣原渣取自攀西地区,经对辊破碎后进行干磨,固定球料比为3∶1,磨至-200目即得到试验原料。将原料进行热处理,以5 ℃/min升温速率分别升温至900、1 500 ℃,并各恒温2 h;再以5 ℃/min降温速率分别降温至1 320、1 100 ℃,并各恒温2 h;冷却至室温即得到改性含钛高炉渣。

1.2 改性含钛高炉渣磨矿细度试验

为了实现含钛组分的有效解离,探索磨矿细度对浮选试验的影响,采用XMQ-Φ150×50型锥形球磨机对改性含钛高炉渣进行磨矿试验。每次进矿100 g,矿浆质量分数为50%,通过控制磨矿时间来控制磨矿细度。

1.3 浮选试验

1.3.1 浮选药剂

主要浮选药剂有硫酸、氢氧化钠、辛基羟肟酸(OHA)、乙二胺四乙酸(EDTA),均为分析纯级试剂。

1.3.2 浮选流程

浮选流程如图1所示。控制单一变量,依次进行pH、EDTA用量、OHA用量、水玻璃用量试验。依据试验结果,得出各药剂的最佳用量。

图1 浮选流程

2 结果与讨论

2.1 高温富集试验

高炉渣原渣经化学滴定法测得TiO2品位为21.16%。图2和图3分别为高炉渣改性前后的XRD衍射图。对比图2和图3可知:高炉渣改性前后所含主要矿物成分均为钙钛矿、钛辉石和铝镁尖晶石,未生成新的物相;经高温富集改性后高炉渣的钙钛矿衍射峰强度增大,表明微细粒含钛矿物已富集于钙钛矿中,使得钙钛矿含量有所增加。

图2 高炉渣原渣XRD衍射图

图3 改性高炉渣XRD衍射图

2.2 磨矿细度试验

磨矿细度试验结果如图4所示。由图4可知:随着磨矿时间的增加,改性高炉渣中-0.074 mm 的质量分数逐渐增加;当磨矿时间为6 min时,-0.074 mm质量分数为85%;继续延长磨矿时间,-0.074 mm粒级物料的质量分数增加趋势变缓。延长磨矿时间会增加选矿能耗,因此选择适宜的磨矿时间为6 min。

图4 磨矿细度试验结果

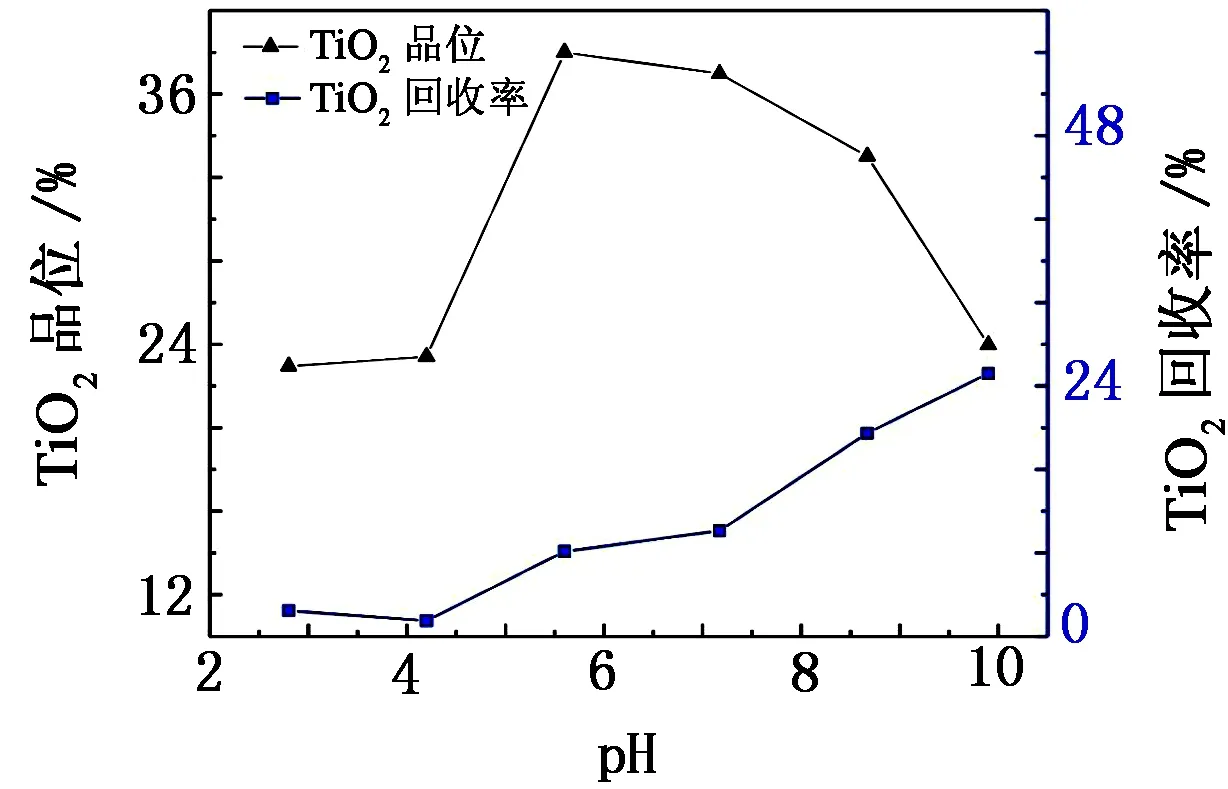

2.3 pH试验

固定OHA用量为100 g/t、EDTA用量为2 000 g/t、水玻璃用量为600 g/t,探索在不同矿浆pH环境中改性高炉渣的浮选效果,试验结果如图5所示。由图5可知:在pH低于5.5时,TiO2品位与TiO2回收率均逐渐增加;当pH高于5.5时,TiO2品位逐渐下降,TiO2回收率继续增加,且TiO2品位下降的幅度大于其回收率增加的幅度。因此选择适宜的矿浆pH为5~6。

图5 矿浆pH对改性高炉渣浮选指标的影响

2.4 EDTA用量试验

固定矿浆pH为5~6,OHA用量为100 g/t,水玻璃用量为600 g/t,探索在不同EDTA用量时改性高炉渣的浮选效果,试验结果见图6。

图6 EDTA用量对改性高炉渣浮选指标的影响

由图6可知:当EDTA用量小于2 000 g/t时,TiO2的品位与回收率均随EDTA用量的增加而增加;当EDTA用量大于2 000 g/t时,TiO2的品位与回收率均先缓慢增加,然后快速下降;当EDTA用量为2 000 g/t时,TiO2品位为38.00%、TiO2回收率为8.14%。

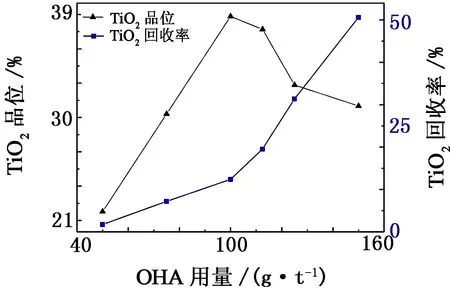

2.5 OHA用量试验

固定矿浆pH为5~6,EDTA用量为2 000 g/t,水玻璃用量为600 g/t,探索在不同OHA用量时改性高炉渣的浮选效果,试验结果如图7所示。由图7可知:当OHA用量小于112.5 g/t时,TiO2品位随OHA用量的增加先增加后缓慢下降,TiO2回收率逐渐增加;当OHA用量大于112.5 g/t时,TiO2品位逐渐下降,TiO2回收率快速增加;当OHA用量为100 g/t时,TiO2品位最高,为38.83%,但其TiO2回收率过低,仅有6.89%;当OHA用量为112.5 g/t时,TiO2品位为37.70%,TiO2回收率为19.53%。综合考虑,选择OHA用量为112.5 g/t。

图7 OHA用量对改性高炉渣浮选指标的影响

2.6 水玻璃用量试验

固定矿浆pH为5~6,OHA用量为112.5 g/t,EDTA用量为2 000 g/t,探索在不同水玻璃用量时改性高炉渣的浮选效果,试验结果如图8所示。由图8可知,TiO2品位随着水玻璃用量的增加而逐渐增加,TiO2回收率却随着水玻璃用量的增加而逐渐下降。综合考虑,确定水玻璃用量为600 g/t。

图8 水玻璃用量对改性高炉渣浮选指标的影响

2.7 开路浮选试验

使用硫酸调节矿浆pH会导致SO42-与钙钛矿表面的Ca2+结合形成CaSO4包覆于矿粒表面,降低捕收剂对钙钛矿的作用。本试验在调节矿浆pH前添加EDTA,目的是使EDTA在添加SO42-之前与钙钛矿表面的Ca2+结合形成络合物,降低SO42-对浮选的影响。采用1粗3精2扫的开路浮选流程(见图9)进行试验,结果见表1。由表1可知,精矿TiO2品位为42.38%,较原矿TiO2品位(21.16%)提高了1倍,TiO2回收率达到23.99%。精矿TiO2品位达到了生产要求(高于40%)。

图9 开路浮选试验流程

表1 开路浮选试验结果 单位:%

3 结论

通过高温处理,高炉渣中的钛组分得到了有效富集;通过磨矿处理实现了含钛组分的有效解离,最佳磨矿时间为6 min。浮选试验获得的优化工艺条件为:矿浆pH 5~6,EDTA用量2 000 g/t,OHA用量112.5 g/t,水玻璃用量600 g/t。采用1粗3精2扫的开路浮选流程,获得了TiO2品位为42.38%、TiO2回收率为23.99%的精矿指标。