超临界间接空冷机组乏汽外引高背压供热系统改造分析

俎海东,魏 超,焦晓峰

(内蒙古电力科学研究院,呼和浩特 010020)

0 引言

热电联产供热机组的供热主要有抽汽供热和排汽余热供热两种方式。抽汽供热是最常见的供热方式,但利用高品位蒸汽进行供热不符合能量梯级利用的原则,降低了㶲效率。近年来,以高背压供热为代表的排汽余热供热技术被广泛应用,该技术有效利用了汽轮机的排汽余热,提高了机组的热效率,通过避免冷源损失实现了节能减排。

本文以某超临界间接空冷机组乏汽外引高背压供热为例,阐述系统原理及改造情况,分析系统运行状况、供热能力等,为同类机组提供参考[1-5]。

1 机组概况

某超临界间接空冷机组汽轮机为CJK350-24.2/0.4/566/566型超临界、一次中间再热、采暖调整抽汽、两缸两排汽、间接空冷、凝汽抽汽式机组。凝汽器为N-22000型单壳体、对分、双流程表面式凝汽器,平均背压10 kPa。汽动给水泵汽轮机排汽直接排入凝汽器。汽轮机排汽冷却采用表面凝结式间接空冷系统,配置1座自然通风间接冷却塔、3台循环水泵,形成闭式循环。

机组原供热系统采用汽轮机五段抽汽至热网加热器来加热热网循环水,设计额定采暖抽汽工况时背压8 kPa,抽汽压力0.4 MPa,抽汽量380 t/h,低压缸排汽量296 t/h;设计最大采暖抽汽工况时背压8 kPa,抽汽压力0.4 MPa,抽汽量550 t/h,低压缸排汽量135 t/h。为了提高机组供热能力,改善供热经济性,对机组进行了乏汽外引高背压供热改造。

2 系统改造原理与方法

2.1 改造原理

改造后的机组乏汽外引高背压供热系统示意图如图1所示。通过提高汽轮机背压,在凝汽器喉部开孔外引回收汽轮机排汽,利用乏汽余热提高机组供热能力和经济性。乏汽采用两级加热系统加热热网循环水,第一级为乏汽直接在前置凝汽器内加热热网循环水;第二级采用增汽机技术,利用增汽机引射乏汽后在增汽机凝汽器内继续加热热网循环水。

图1 机组乏汽外引高背压供热系统示意图

供暖期间,机组优先使用乏汽外引高背压供热系统,汽轮机提高排汽参数运行,设计最高背压为36.5 kPa。额定供热工况下,温度为55℃的热网循环水回水经前置凝汽器利用乏汽直接加热至70.7℃后,再经增汽机凝汽器利用增汽机引射乏汽继续加热至85.2℃,最后在热网加热器内加热后供至城市热力供热网。

2.2 改造方法

(2)在机组供热抽汽管道上引接一路蒸汽至增汽机入口,作为增汽机动力蒸汽引射部分外引乏汽。新增增汽机凝汽器和前置凝汽器凝结水管道及阀门,实现凝结水由增汽机凝汽器至前置凝汽器再至汽轮机凝汽器逐级自流。

(3)新增增汽机凝汽器和前置凝汽器抽真空管道及阀门,并与汽轮机凝汽器抽真空管道连接。

(4)新增乏汽外引高背压供热系统热网循环水管道及相关水泵、阀门、滤水器,将热网循环水回水引入系统加热,然后将热网循环水供至热网加热器加热。

(5)升级改造机组凝结水精处理等辅助系统。

3 系统运行调整

3.1 主要设备运行调整

前置凝汽器外引汽轮机乏汽主要通过前置凝汽器和汽轮机凝汽器的压差来实现。正常情况下,进入前置凝汽器的热网循环水温度和流量在短时间内相对稳定,通过调节进入汽轮机凝汽器的循环水温度和流量来提高汽轮机背压[6-8],使乏汽在压差作用下进入冷却效果更好的前置凝汽器。

增汽机凝汽器外引汽轮机乏汽主要通过增汽机引射作用来实现,通过调节增汽机开度来增大增汽机引射作用,使乏汽在引射作用下进入增汽机凝汽器来加热热网循环水。

式(5)说明,损失规避性购电商的期望效用是(风险中性时的)期望利润和损失规避特性带来的期望效用损失的和。购电商的目标是给定批发价格下,确定最优购电量使其期望效用最大。

增汽机是基于拉法尔喷嘴原理,采用供热抽汽作为动力蒸汽抽取乏汽并压缩升压,乏汽品位(饱和温度)提高后进入增汽机凝汽器加热热网循环水。增汽机为可调式增汽机,即增汽机的喉部喷嘴是可调节的,执行机构带动喷嘴阀头前进与后退,从而达到调节喷嘴阀通流面积的效果,以调节动力蒸汽量来引射乏汽。

3.2 系统运行方式及调整方法

供热初期对热网循环水供水温度要求较低,系统可采用增汽机未投运方式运行。供热后期热网循环水对供水温度的要求较高,系统可采用增汽机投运方式运行。极寒供热期可进一步投运抽汽供热系统,以满足热网循环水供水温度要求[9-10]。

3.2.1 增汽机未投运方式

该方式下,前置凝汽器压力主要取决于前置凝汽器入口热网循环水温度和流量,增汽机凝汽器压力主要取决于增汽机凝汽器入口热网循环水温度和流量。系统运行过程中通过调节汽轮机背压,使其与前置凝汽器、增汽机凝汽器压力存在一定压差,从而达到外引乏汽、加热热网循环水的目的。

由于热网循环水先在前置凝汽器被加热,后在增汽机凝汽器被加热,因此系统稳定投运后增汽机凝汽器压力要高于前置凝汽器压力。

系统热网循环水出水温度主要取决于乏汽温度和压力,即出水温度的极限值为乏汽温度或压力对应的饱和温度[11-13]。因此要提高系统热网循环水出水温度,需通过提高汽轮机背压来实现;当汽轮机背压无法进一步提高时,若想进一步提高系统热网循环水出水温度,则需投运增汽机。

3.2.2 增汽机投运方式

该方式下,由于增汽机的投运,部分乏汽会随增汽机动力蒸汽引射进入增汽机凝汽器进行凝结换热,部分乏汽在压差作用下会进入前置凝汽器进行凝结换热,随着增汽机动力蒸汽量的增加,增汽机引射乏汽量也会增加。

在前置凝汽器最大出力投运基础上,该方式下系统热网循环水出水温度主要取决于增汽机出口蒸汽温度和压力,即出水温度的极限值为增汽机出口蒸汽温度或压力对应的饱和温度。而系统运行过程中,需通过调节增汽机开度增大增汽机动力蒸汽量和引射乏汽量,提高增汽机出口蒸汽压力和温度。因此如果要提高系统热网循环水出水温度,需通过增大增汽机执行器开度来实现。

3.2.3 间接空冷及循环水系统运行调整

机组间接空冷及循环水系统配置了3台定速循环水泵和6个冷却扇区,综合考虑节能和系统运行安全性、灵活性,采用至少1台循环水泵运行和至少3个扇区运行方式。运行期间主要依靠调节冷却扇区百叶窗开度来控制汽轮机背压,但应保证特殊情况下机组背压能够安全、及时和灵活调整,否则需增加运行冷却扇区数量或运行循环水泵数量[14-17]。

3.3 系统运行调整中出现的问题及解决措施

3.3.1 主要问题及解决措施

不同电负荷工况下,系统运行过程中出现了提高机组背压引起运行参数超限问题,主要有给水泵汽轮机排汽温度高超限(制造厂规定高限值为100℃)及给水泵汽轮机出力不足、综合阀位高超限(制造厂规定综合阀位高限值为62%)等,如图2所示。由于系统运行调整过程中参数变化具有缓变、延迟等特点,图中数据仅作为定性分析参考。由图2可见,现有条件下,机组电负荷工况在250~300 MW基本可以保证汽轮机背压在33 kPa及以上运行。

图2 机组不同电负荷下汽轮机最高背压及出现的相应问题

针对上述问题,制订了以下解决措施:

(1)乏汽外引高背压供热系统投运期间,机组负荷尽量维持250~300 MW稳定运行。同时,重点监视给水泵汽轮机排汽温度、综合阀位参数,必要时可通过开启给水泵汽轮机末级减温水来辅助控制排汽温度;通过调整汽轮机四段抽汽压力来辅助控制给水泵汽轮机综合阀位。

(2)咨询给水泵汽轮机制造厂家,利用检修机会对给水泵汽轮机进行优化改造。

3.3.2 其他问题及解决措施

(1)前置凝汽器、增汽机凝汽器凝结水管道阀门未使用可自动调节的阀门,致使系统运行过程中凝汽器水位控制波动较大、人工参与调节工作量大,自动化程度偏低。后期可考虑对阀门进行改造或增加可调节旁路管道。

(2)机组间接空冷及循环水系统配置了3台定速循环水泵,从系统运行安全角度考虑至少1台循环水泵定速运行。但该调节方式较单一,如果循环水泵至少有1台能够变速运行,则可提高调节的灵活性、进一步实现节能目的。

4 改造效果分析

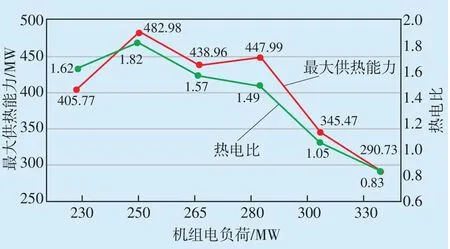

极寒期机组采用“乏汽外引高背压供热系统优先出力+抽汽供热系统辅助出力”供热方式时,对机组进行了不同电负荷工况下最大供热能力试验,试验结果如图3所示。机组乏汽外引高背压供热系统改造前、后两种供热方式的最大供热能力及热电比对比曲线如图4、图5所示。由于系统运行调整过程参数变化具有缓变、延迟等特点,图中数据仅作为定性分析参考。

从图3可以看出,机组电负荷工况为250~280 MW时,机组供热能力在438 MW以上,热电比在1.49以上。从图4、图5可以看出,乏汽外引高背压供热改造后机组的供热能力大幅提高。

图3 机组不同电负荷工况下最大供热能力及热电比

图4 机组乏汽外引高背压供热系统改造前后两种供热方式最大供热能力对比

图5 机组乏汽外引高背压供热系统改造前后两种供热方式热电比对比

5 结语

该超临界间接空冷机组乏汽外引高背压供热系统改造后,机组的供热能力大幅提高,电负荷工况为250~280 MW时机组供热能力较强,改造经验可供类似机组供热改造借鉴。需要指出的是,乏汽外引高背压供热系统改造主要适用于抽汽供热机组,而且改造前应对汽轮机在不同电负荷工况时高背压下的安全性进行充分评估。