集成式伺服作动器压力损失特性及其影响因素*

訚耀保,张小伟,陆 畅,徐 扬,肖 强

(1.同济大学 机械与能源工程学院·上海·200092;2.中国航发长春控制科技有限公司·长春·130012)

0 引 言

航空作动器伺服控制系统由于组成复杂、所面临的工况多变,以及所处的工作环境恶劣,其伺服控制系统出现故障的概率较大。为提高伺服作动器在故障发生时的生存能力和安全可控性,通常需采用一种具备能源切换功能的集成式伺服作动器,并在主驱动油源基础上增加备份驱动油源,在液压系统中增设主备份伺服阀、选择电磁阀、选择活门切换组件及连接阀体。主备份伺服阀分别控制主备份油源,选择电磁阀控制选择活门阀芯的位置以实现能源切换。选择活门作为一种进行工况切换、故障备份和冗余控制的重要元件,常被应用于航空发动机的叶片和推力矢量喷管的伺服控制系统。由于选择活门组件及连接阀体的存在,液压回路中阀体内部流道与腔室的分布异常复杂,如存在弯管、直/斜角折管、T型管、沉割槽、刀尖角,以及选择活门阀芯、阀套各节流腔等不规则和突变结构。加剧选择活门组件阀体内部流体的紊乱程度,流体与壁面的冲击频率和强度增大,回路压力损失增加,系统驱动负载能力下降,作动器活塞运动的速度和控制精度下降。文献[8]基于采用增材制造方式制造的液压阀块流道的过渡区的加工曲线开展了研究。经研究发现,大圆弧和B样条曲线过渡流道均能够显著改善流体的流动特性。Lisowski研究了用逻辑阀替代方向阀、先导阀的流道压力的损失情况。仿真和实验结果表明,改进后的液压系统的管路压力损失大幅降低。目前,国内外学者对液压系统压力损失的研究集中于多路阀、插装阀、定制阀体和液压系统管路,研究了流道曲线形状、结构尺寸、元件组成和加工工艺对液压系统压力损失程度的影响,而针对压力损失对后续执行机构行程范围、运动速度的影响的研究,尚待深入,本文将针对此问题展开研究。

本文分析了集成式伺服作动器的能源切换原理,研究了压力损失特性,以及不同负载力、伺服阀阀芯开度对选择活门压力损失与作动器活塞运动速度的影响。

1 集成式伺服作动器能源切换原理

1.1 集成式伺服作动器功能原理

图1所示为本文研究的集成式伺服作动器控制系统,其由主伺服阀1、备份伺服阀2、选择电磁阀、作动器、选择活门、LVDT传感器、电插座和管接头等组成。作动器可由主伺服阀1控制的主油源和备份伺服阀2控制的备份油源单独驱动,主伺服阀1和备份伺服阀2分别由主控电信号和备份电信号控制,选择电信号控制选择电磁阀,选择电磁阀控制油路决定选择活门阀芯的位置和状态,选择活门阀芯的位置切换决定主伺服阀1控制主油源和备份伺服阀2控制备份油源的能源切换。

图1 集成式伺服作动器功能原理图Fig.1 Functional schematic diagram of integrated servo actuator

1.2 主备份油源切换过程

主备份油源的切换主要依赖于选择活门组件,选择活门组件由阀芯、阀套和阀体组成。阀芯、阀套和阀体构成了多个独立腔室,各腔室分别与主伺服阀1、备份伺服阀2的A/B控制口和作动器左右腔保持连通,选择活门阀芯位置决定了主备份伺服阀A/B控制口与作动器左右腔连通的状态。主伺服阀1和备份伺服阀2控制油源的切换由选择电磁阀控制,选择电磁阀控制选择活门左腔油液压力状态。如图2(a)所示,当选择电磁阀关闭时,选择活门左侧油液压力为回油状态。选择活门阀芯在右侧回复弹簧作用下,阀芯向左运动并处于左位。主伺服阀1-A口与1-B口通过选择活门阀芯阀套腔与作动器左腔入口和右腔入口连通,伺服阀1控制油液控制作动器左腔和右腔的油液压力,驱动活塞运动。如图2(b)所示,当选择电磁阀开启时,选择活门左侧油液与油源连通,选择活门左腔油液处于高压状态,选择活门阀芯在左侧高压油推动下,阀芯处于右位。备份伺服阀2-A口与2-B口通过选择活门阀芯阀套腔与作动器左腔入口和右腔入口连通,伺服阀2控制油路控制作动器左腔和右腔油液压力,驱动活塞运动。综合以上分析,选择活门组件是主备份伺服阀控油源切换的关键元件,其流道组成复杂度、压力损失特性将在很大程度上影响作动器的运动特性。

(a)主伺服阀1导通时

2 选择活门压力损失仿真与理论分析

2.1 流道结构

如图3(a)所示,提取了某型选择活门装置整体流道,流道组成包括伺服阀A/B口输出连接管道、选择活门阀芯阀套节流腔、选择活门与作动器连接管道,以及作动器左右腔。由于作动器左右腔油液不连通,油液状态不连续,故将整体流道划分为无杆侧流道和有杆侧流道,各侧流量与活塞左右侧面积呈比例关系。

根据流道结构特征和压力损失类型,可将无杆侧流道和有杆侧流道分为6个部位。如图3(b)所示,以无杆侧流道为例,部位1为伺服阀A/B口至选择活门切换液压装置管道,为沿程损失;部位2为伺服阀输出管道至选择活门阀体腔斜管,为局部损失;部位3、部位4为选择活门装置阀芯阀套进出口节流腔,为节流损失;部位5为选择活门切换装置至作动器无杆腔直角折管,为局部损失;部位6为切换装置至作动器无杆腔T型三通管,为局部损失。

(a)选择活门整体流道

2.2 压力损失CFD仿真模型设置

针对集成式伺服作动器系统选择活门切换装置中复杂管路的压力损失,采用Fluent仿真辅助理论,探究了复杂管路中各结构处的压力损失情况,理清了压力损失规律特性和主次要因素。经过核算,油路中的油液呈紊流状态,选取k-ε模型(k-epsilon(2eqn)Standard)湍流计算模型,采用SIMPLE算法,选取迭代次数为2000次。以RP3燃油作为传动介质,其密度为800kg/m,动力黏度为0.0012(P·S)。入口边界条件为流量入口,出口边界条件为压力出口。

针对网格划分,利用ICEM划分工具,采用局部加密方式,对比全局网格尺寸分别为1.5mm、1.2mm、1mm、0.9mm、0.8mm的5组数据,以验证网格的独立性,各组加密区域尺寸均呈比例。如图4所示,组别3的计算网格精度和计算速度合适,全局网格最大尺寸为1mm,加密区1的最大尺寸为0.8mm,加密区2的最大尺寸为0.6mm,网格数量为214万,接近90%的网格质量超过了0.8。

(a)网格划分

2.3 压力损失理论结果与仿真结果对比

将选择活门流道各部位的压力损失仿真值与理论值进行了比对,对比分析了不同压力出口下的仿真值和理论值差异。图5显示了作动器无杆侧流道入口流量为20L/min、出口压力为10MPa时各部位的压力损失分布。由图5可知,流道各部位的压力损失大小不一,损失原因各异。为探究选择活门压力损失规律和成因分布,分析了不同出口压力、入口流量下各部位压力损失的占比情况。

图5 作动器无杆侧流道的压力分布(入口流量为20(L/min),出口压力为10MPa)Fig.5 Pressure distribution of the flow channel on the rodless side of the actuator (the inlet flow is 20(L/min),the outlet pressure is 10MPa)

2.3.1 不同出口压力

据上可知,部位1的压力损失类型为伺服阀A/B口至选择活门切换液压装置管道的沿程损失。如表1所示,Fluent仿真结果表明,其平均值为0.048MPa。

表1 作动器无杆侧出口压力不同时各部位压力损失分布(MPa)Tab.1 The pressure loss distribution at each structure under different outlet pressures(MPa)

其沿程损失的理论推导过程如下。在流量为20(L/min)时,雷诺数为

(1)

式中,R

为雷诺数,V

为油液运动的平均速度,D

为管道水力直径,ν

为油液运动黏度,q

为管道流经流量。沿程阻力系数λ

为

(2)

(3)

式中,ΔP

为部位1的压力损失,ρ

为油液密度,g

为重力加速度,h

为压头损失,l

为管道长度。将部位1的理论计算值与仿真结果进行比较,发现二者非常接近,误差仅为7.6%。

部位3、部位4为选择活门切换装置阀芯阀套进出口节流损失。Fluent仿真的平均值为0.32MPa,其理论计算过程如下

(4)

式中,ΔP

为部位3的压力损失,C

为薄壁孔的流量系数,A

为选择活门阀芯阀套节流口的总面积。将部位3、部位4的阀芯阀套节流损失理论数值与仿真数据进行对比,对比结果显示误差仅为1.5%。

部位1的沿程损失、部位3/部位4节流损失的理论计算与仿真结果对比分析,证实了Fluent仿真结果具有很高的可信性。理论计算与仿真结果同时表明,流道各部位的压力损失数值与出口压力无关。

2.3.2 不同入口流量

由图6可知,各部位压力损失的占比几乎恒定。作动器无杆侧的沿程损失占比为3%,节流损失占比为33%,局部损失占比为64%。作动器有杆侧的沿程损失占比为3%,节流损失占比为24%,局部损失占比为73%。由此可以得出结论,选择活门切换装置整体流道压力损失最为严重的部位是流道结构突变处(直角折管、T型三通管、斜管)的局部损失,其次是选择活门阀芯阀套腔处的节流损失,而沿程损失可忽略不计。

(a)作动器无杆侧

2.4 压力损失仿真结果数据拟合

本文设置了多组入口流量和出口压力以组合仿真案例。理论和仿真结果表明,流道中的油液呈紊流状态。在活门装置压力损失中,局部损失和节流损失占比最大,沿程损失可忽略不计,压力损失与流量的平方基本呈正比关系。如图7所示,根据仿真数据,可从理论上进行拟合,得到作动器完成伸出运动及收缩运动时集成式伺服作动器无杆侧与有杆侧压力损失的经验系数。

图7 作动器各工况下压力损失与流入流量的关系Fig.7 The relationship between pressure loss and inflow flow under various operating conditions of the actuator

(5)

式中,ΔP

为作动器完成伸出运动时无杆侧的压力损失,ΔP

为作动器完成伸出运动时有杆侧的压力损失,ΔP

′为作动器完成收缩运动时无杆侧的压力损失,ΔP

′为作动器完成收缩运动时有杆侧的压力损失,k

、k

、k

′、k

′为各压力损失与流量平方的系数,单位为Pa/(m·s)。3 选择活门压力损失对作动器活塞速度的影响

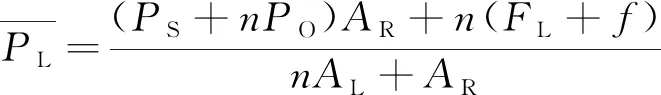

3.1 常规伺服作动器系统

相对于本文研究的集成式伺服作动器系统而言,常规伺服作动器系统液压回路的组成元件少,流道相对规则,液压回路如图8所示。其可作为研究选择活门压力损失对作动器活塞运动速度影响的对照组,用于对比分析选择活门装置的压力损失对作动器活塞运动速度影响的趋势和程度。

图8 常规伺服作动器系统在完成伸出运动时的液压回路Fig.8 The extension hydraulic circuit of conventional servo actuator system

作动器活塞在平稳运动时的受力平衡方程为

P

A

-P

A

-f

-F

=0(6)

式中,P

与P

为伺服作动器做伸出运动时左腔、右腔的压力,A

与A

分别为作动器左右侧面积,f

为活塞摩擦力,活塞负载力F

以向左为正方向,即以压负载为正方向,如下分析均以压负载为正方向。作动器左右腔进出油节流方程为

(7)

式中,Q

为流入作动器左腔的流量,Q

为流出作动器右腔的流量,C

为流量系数,P

为油源压力,P

为油箱压力,d

为伺服阀阀芯直径,x

为阀芯开度。作动器左右腔的油液连续性方程为

(8)

式中,v

为活塞运动的速度,C

为活塞的外泄漏系数,C

为活塞的内泄漏系数,V

为作动器左腔的容积,β

为油液体积弹性模量,V

为作动器右腔的容积。在理想条件下,伺服阀为绝对零开口,可忽略活塞的内泄漏、外泄漏,以及油液压缩性。由此,可得在完成伸出运动时,作动器左右腔压力P

、P

、流量Q

、作动器活塞的稳定运动速度v

分别为

(9)

(10)

(11)

(12)

(13)

同理,可得单伺服阀作动器系统在完成收缩运动时的左腔压力P

′、流量Q

′分别为

(14)

(15)

3.2 集成式伺服作动器系统

本文所研究的集成式伺服作动器系统在液压回路中的特殊之处在于主伺服阀1、备份伺服阀2可由选择活门装置进行切换。选择活门装置由阀芯、阀套和阀体、回复弹簧组成,流道结构和各腔室异常复杂,液压回路内部压力损失严重,其液压回路如图9所示。

图9 集成式伺服作动器系统在完成伸出运动时的液压回路Fig.9 The extension hydraulic circuit of integrated servo actuator system

选择活门组件的压力损失存在于伺服阀A/B出口至作动器左右腔室之间。以作动器的伸出运动为例,作动器左右侧的压力损失为

(16)

(17)

式中,k

为作动器完成伸出运动时左腔压力损失流量平方系数,k

为作动器完成伸出运动时右腔压力损失流量平方系数。联立式(6)、式(7)、式(8)、式(16)、式(17)可得考虑选择活门压力损失的航空作动器完成伸出运动时左右腔压力、流量和活塞运动速度为

(18)

(19)

(20)

(21)

(22)

同理,可得集成式伺服作动器系统完成收缩运动时左腔的压力、流量分别为

(23)

(24)

(25)

3.3 对比分析压力损失对活塞运动速度的影响

将上述考虑选择活门压力损失的集成式伺服作动器系统与常规伺服作动器系统的活塞运动速度理论模型进行对比,并探究不同负载的作用,以及阀芯开度的影响趋势和程度。

3.3.1 不同负载作用

(a)伸出运动

由图10可知,以压负载力为正方向时,正方向负载力为伸出运动阻力、收缩运动推力。负载力越大,伸出运动速度越慢,收缩运动速度越快。选择活门装置处的压力损失致使集成式伺服作动器系统的活塞运动速度小于常规伺服作动器系统。当伺服阀的阀芯开度为0.1mm时,伸出运动时的活塞运动速度降低了4.9%,收缩运动时的活塞运动速度降低了5.2%。由于常规伺服作动器系统与集成式伺服作动器系统的活塞受力关系一致,活塞速度与负载力的关系恒定,选择活门压力损失使活塞速度呈比例下降,活塞速度下降百分比恒定而不随负载力变化,活塞速度下降百分比仅与作动器的结构参数有关。

3.3.2 不同伺服阀阀芯开度

伺服阀阀芯开度将直接影响伺服阀的节流面积,影响进入作动器左右腔的流量和压力,进而影响作动器的运动速度。由图11可知,当阀芯开度在0.085mm~0.115mm变化时,选择活门装置的压力损失使伸出运动的速度下降范围为3.6%~6.4%,收缩运动速度的下降范围为3.9%~6.7%。阀芯开度越大,流经流量越大,流体与流道的撞击强度和频率增加,选择活门压力损失更为严重,活塞速度下降百分比更大。

(a)伸出运动

4 结 论

本文研究了集成式伺服作动器系统中主备份能源选择的切换原理、选择活门装置引入的压力损失特性及压力损失对作动器活塞运动速度的影响,得出的主要结论如下:

(1)主备份能源切换的关键在于选择活门装置,主备份伺服阀A/B控制端口均与选择活门阀体形成的各独立腔室保持连通。选择电磁阀控制选择活门阀芯处于左位或右位,阀芯左右位的切换可改变阀体各腔室与作动器左右腔的连通情况,进而实现主备份能源的切换;

(2)通过数学模型理论分析和CFD仿真结果比对,验证了CFD仿真结果的可信性。研究发现,某型选择活门装置中的结构突变处(直角折管、T型三通管、斜管)的局部压力损失占比最大,其次是选择活门阀芯阀套腔处的节流损失,而沿程损失可忽略不计。据此可知,选择活门组件的压力损失大小与流入流量的平方呈正比,与出口压力无关。通过数据拟合,可得出活塞伸出运动、收缩运动时选择活门的压力损失与入口流量平方的关系系数;

(3)建立了集成式伺服作动器系统和常规伺服作动器系统的流量、压力和活塞动力学模型理论模型。某型选择活门装置的压力损失使集成式伺服作动器系统伸出运动的速度下降了4.9%,收缩运动速度下降了5.2%。由于活塞速度与负载力的关系恒定,选择活门压力损失使活塞速度呈比例下降,速度下降百分比与负载力无关;阀芯开度越大,流经流量越大,流体与流道撞击强度和频率增加,选择活门的压力损失更为严重,速度下降百分比更大。