漆包线电阻热压焊电极位移控制系统

柯荜正,江 伟,黄增好,曹 彪

(1.华南理工大学机械与汽车工程学院,广州510640;2.广州市精源电子设备有限公司,广州510735)

0 引言

多股漆包线与端子的焊接在电机定子绕组中应用广泛,比如新能源汽车电机、电梯电机、空调电机、发电机等。在生产制造过程中,常常需要将绕组引出线和端子进行焊接,如图1所示[1]。电机运行中端子承载着较大的电流,容易发热和失效,因此多股漆包线和端子焊接的优良性和可靠性就显得尤为重要[2]。

图1 汽车电机定子引线焊接

多股漆包线与端子连接的发展现状如下:冷压连接→压接浸锡→热压焊接。冷压连接是利用压接工具进行压实[3],压接浸锡是在冷压连接的基础上进行浸锡处理[4]。两者均存在效率低、电阻系数大、耐用性差等缺点。而热压焊接由于效率高,焊后端子电阻系数极低、耐用性高等优点成为国内外主流汽车电机厂家的首选工艺[5]。热压焊接工艺是把电极产生的电阻热传到端子上,利用其热量先剥离漆包线的漆膜,再依靠加压力来确保结合强度的热压工艺手段[6]。

端子热压焊接过程可分为3个阶段:(1)上下电极通电加热端子,电流仅在端子外壁内通过;(2)端子持续升温,使得漆包线的绝缘漆层受热气化分解,使铜线裸露;(3)电流一部分从端子外壁流过,一部分从铜线流过,随着电极的加压,使端子与铜线加压定型,完成焊接[7]。图2所示为端子热压焊过程示意图。

图2 端子热压焊过程

目前,多股漆包线与端子的热压焊接多采用恒流控制方法,在实际应用中存在如下问题:在连续生产过程中,焊接时间间隔较短,电极未能充分冷却,随着焊接次数增加,电极温度逐渐升高,由此产生的热积累会造成焊后端子厚度误差大,一致性差,最终使得端子变形量过大,漆包线被压得过扁,焊后抗拉载荷不足,冲击振动时容易造成断线,因此不能满足连续生产的需求,在生产节拍变化时,热积累也会发生变化[8]。

针对上述不足,本文研发了一种电阻热压焊电极位移控制系统,以焊接过程中的电极位移作为反馈信号,实时调控焊接电流,实现对端子热输入的控制,从而保证接头加热的一致性,对提高端子焊接质量有着实际的应用价值。

1 控制系统硬件设计

1.1 控制系统组成

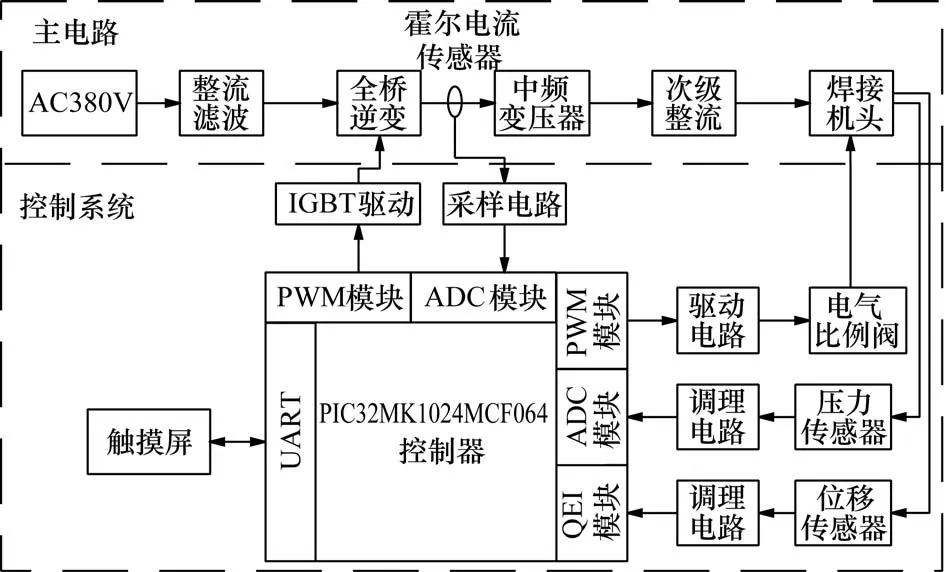

控制系统结构如图3所示。在逆变电阻焊电源JYD-20AL的基础上,增加位移调理电路、压力调理电路以及电气比例阀驱动电路,分别用于电极位移的实时测量,电极压力的测量以及电极压力的控制。系统开机后读取当前端子代号对应的目标位移曲线数据以及焊接压力,根据焊接压力调整压力控制通道PWM占空比,驱动电气比例阀调控气压,保证焊接前获得稳定且合适的压力。之后系统通过采集电极压力判断位移校准条件是否满足。位移校准后,启动焊接,在放电的过程中,将光栅式位移传感器所测量的位移信号经过调理电路处理后送入QEI模块进行4倍频计数,实现对当前电极位移的监测,并与目标位移曲线进行比较,再经过模糊PID控制,调整逆变电路PWM占空比,进而控制IGBT的交替导通和关断,达到控制输出电流的目的,最终实现对电极位移速率的控制。

图3 控制系统

1.2 电极位移检测

多股漆包线与端子焊接过程中,焊接时间较长,通常要好几秒,且焊接过程中,电极位移实时变化,因此对位移传感器的响应时间、动态特性以及精确度均提出较高的要求。通过综合比较选型,选用信和品牌KA-300型光栅式位移传感器作为电极位移的测量工具,该光栅式位移传感器具有量程大、精度和分辨率高,抗干扰能力强的特点,易于实现动态精密测量。所选用的光栅尺经QEI模块4倍频后,分辨率可达到5 μm,相较于端子焊接过程中上千μm的形变量,完全可以满足位移检测的要求。

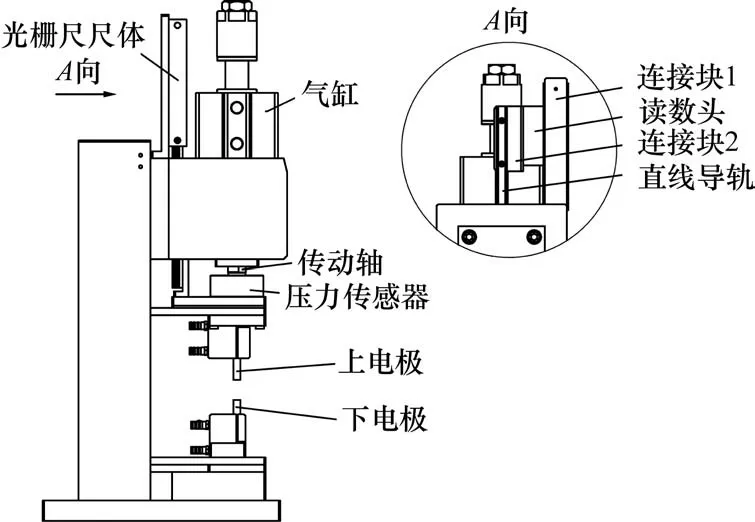

为了能够正确测量焊接过程的电极位移,对焊接机头进行结构设计,以确保光栅尺读数头的滑动方向与焊接机头的气缸活塞杆轴线方向一致。安装示意图如图4所示。光栅尺的尺体固定在连接块1上,读数头通过连接块2固定在直线导轨上。在焊接过程中,气缸活塞杆向下运动,带动直线导轨,从而带动读数头运动,实现对电极位移的测量。

图4 光栅尺安装

2 控制系统软件设计

2.1 模糊PID控制算法

端子的焊接过程可分为前期和后期两个阶段,端子焊接的前期,内部漆包线之间的空隙较大,即形变空间较大;后期阶段,内部漆包线之间的空隙变小,即形变空间小。在整个焊接过程中,位移速率具有先快后慢的特点,另外,焊接过程中,端子内部漆包线的填充情况、电极的热积累以及端子摆放位置的偏差都会对电极位移产生影响。可见,电阻热压焊电极位移控制系统具有非线性和时变的特性,对该焊接过程实现精确建模比较困难。故而本文采用基于专家知识和不依赖对象模型的模糊PID控制以获得良好的控制效果[9]。

模糊PID控制是将模糊控制和传统PID控制相结合的算法,前者运用模糊规则推理获得控制器参数,后者产生控制量。模糊PID控制系统结构如图5所示[10]。

图5 模糊PID控制器

模糊控制器设计[11]如下。

(1)输入输出变量确定

输入量选择电极位移误差e及位移速率误差ė。分析多次试验所采集的位移曲线数据,根据调控效果最终确定e∈X1=[- 300,300],ė∈X2=[- 50,50],输出量为PID调整参数Δkp∈X3=[- 2,2]、Δki∈X4=[- 0.1,0.1]、Δkd∈X5[- 0.01,0.01]。

(2)输入输出模糊子集选定

为了使控制精度和运算量得到兼顾,取5个变量的量化等级为7级,即选定e、ė、ΔkP、Δki、ΔkD的模糊论域E、EC、ΔKP、ΔKI、ΔKD为{-3,-2,-1,0,1,2,3},所对应的7个模糊子集为NB、NS、NM、ZO、PM、PS、PB。结合上述输入输出变量的取值范围,可得输入量e、ė的量化因子Ge=3/300、Gė=3/50。输出量ΔKP、ΔKI、ΔKD的比例因子GΔKP=2/3、GΔKI=0.1/3、GΔKD=0.01/3。

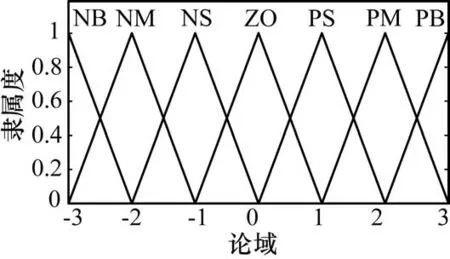

(3)模糊子集隶属函数选取

为便于工程实施,同时简化计算,输入输出变量的隶属函数均使用三角形,各个模糊子集隶属函数在模糊论域上的隶属度分布如图6所示。

图6 E、EC、ΔKP、ΔKI、ΔKD隶属函数

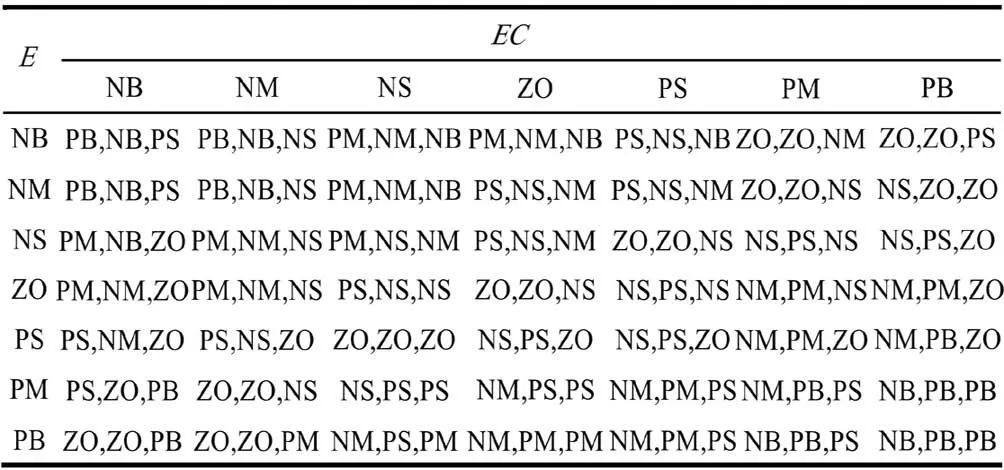

(4)模糊规则表建立

通过大量的试验调试,并根据端子热压焊过程的特点,总结了如下经验:当位移误差较大时,为了使其迅速向目标位移曲线靠近,迅速调整电流。当位移误差较小时,根据位移速率误差大小对电流做出调整。所设计的模糊控制规则表如表1所示。

表1 ΔKP、ΔKI、ΔKD模糊控制规则表

(5)解模糊方法选择

本文选用最大隶属度法进行解模糊,将推理所得的模糊论域变换为用于实际控制的物理论域。

2.2 控制程序

电极位移控制系统的控制程序流程如图7所示。前期端子处于冷态状态,起始位移量的变化需要一定的能量,故需先通过电流使其软化,若在此阶段直接通过反馈的位移来调控电流,则会使电流极不稳定,出现升的太快,致使电流过大,或者升的太慢,影响焊接效率。另外冷态阶段电流过大会导致端子断裂,因此冷态阶段采用恒流控制,先让电流升到所设定的合适初始电流值IS,加热端子,当检测到位移发生连续变化且位移量达到一定值时,前期阶段恒流控制结束,进入后期阶段。后期阶段是电极位移闭环控制,采用电极位移作为反馈信号,在初始能量的基础上,进行能量的调节,即模糊PID控制器根据位移误差e和位移速率误差ė的不同的状态输出合适的控制量调整PWM占空比,进而调控焊接过程中的电流,使实际位移曲线跟踪目标位移曲线。当检测到实时位移s达到所设定的目标位移S时,停止放电。

图7 电极位移控制程序流程

3 试验及结果分析

3.1 试验平台和试验材料

为了验证上述方法的有效性,在所开发设计的电阻热压焊位移控制系统平台上进行多股漆包线和端子的焊接试验,试验平台示意图如图8所示。试验材料为24股线径0.9 mm的QZ-2聚酯漆包线和型号SC10-8端子,所用的焊接电极为一对呈凹凸形状的电极,如图9所示。

图8 试验平台

图9 试验材料及凹凸形电极

3.2 焊接工艺试验

3.2.1 目标位移曲线确定

在恒流控制模式且无热积累(每次焊接都是等待电极完全冷却到室温)的情况下,通过调整焊接电流、时间、压力来分析不同焊接参数下,端子的焊接效果,焊接效果包括端子的外观、导通率、去漆效果、焦化长度以及抗拉强度。以焊接效果最优的端子所对应的位移曲线作为目标位移曲线。

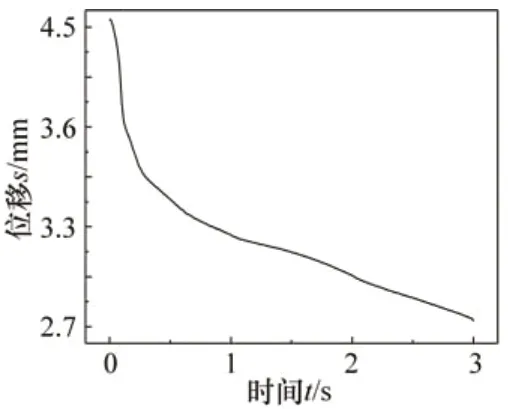

为了避免端子后期的温度升得过高,造成漆包线着火以及端子表面镀层被破坏,同时为了控制因素变量,便于进行后续的正交试验,本文采用恒流模式的三段式焊接来获取目标位移曲线,将三段焊接电流按照递减的方式进行设置(I2=I1×0.9,I3=I1×0.8),其对应的3段焊接时间设为相同(t1=t2=t3)。通过上述方法,对SC10-8端子进行工艺试验,确定其工艺参数的大致范围:焊接电流I1为10.0~11.0 kA,焊接时间t1为1.0~1.2 s,电极压力为3 800 N~4 200 N。然后进行正交试验,正交试验中,焊接电流I1、焊接时间t1、电极压力都按等差数列依次递增排列,故焊接电流I1取10.0 kA、10.5 kA、11.0 kA,焊接时间t1取1.0 s、1.1 s、1.2 s,电极压力取3 800 N、4 000 N、4 200 N。分析正交试验结果,最终确定的最优焊接参数如下:焊接电流I1=10.5 kA,焊接时间t1=1.0 s,电极压力为4 200 N。该参数下所对应的目标位移曲线如图10所示。

图10 目标位移曲线

3.2.2 恒流控制试验

使用上述正交试验的最优焊接参数组合进行恒流控制下的焊接试验。且为了更直观、快速地反映热积累对端子的影响,焊接过程不通水冷且每次焊接的时间间隔为2 min。焊接工艺参数如表2所示,位移曲线如图11所示。图中,随着焊接次数增加,端子剩余厚度越来越小,表明在连续焊接过程中,电极未能充分冷却,导致电极上所积存的热积累作用在下次焊接上,导致下次焊接能量大于上一次。

图11 恒流控制下位移曲线

表2 恒流控制试验焊接工艺参数

焊接能量合适的端子如图12(a)所示。当端子所获得的能量达到一定程度时,端子表面会出现熔融现象且外观有明显的变形,如图12(b)所示,此时端子的剩余厚度过小,漆包线的抗拉载荷下降,冲击振动时容易出现断线的问题。

图12 不同焊接能量的焊后端子外观

3.2.3 电极位移闭环控制试验

为了使端子前期阶段的热输入可控性更好,避免由于热积累导致前期阶段电极位移变化过快,使得前期阶段焊接电流波动严重,将前期冷态阶段恒流控制的焊接电流IS设定为8.0 kA,而不是10.5 kA。焊接工艺参数如表3所示,所获得的电极位移曲线图和焊接电流曲线图如图13所示。图13(b)中,整体上,焊接电流随焊接次数增加而减小,说明系统对端子的热输入起到了控制作用,使得端子的实际位移曲线可以更好地跟踪目标位移曲线,如图13(a)所示。当检测到实际的电极位移s达到目标位移S时,停止放电,从而提高了焊后端子厚度的一致性,避免了端子因热积累所导致的一系列焊接质量问题。

表3 电极位移控制试验焊接工艺参数

图13 电极位移控制曲线

3.2.4 试验结果对比

逆变电阻焊电源具有温度保护机制,当检测到控制器温度超过75℃,变压器温度超过85℃时,会弹出报警并停止放电。因此,在实际生产过程中,需外接水冷机以保证连续作业。本次试验模拟实际生产条件,在外接水冷机下,使用两种控制方法各自进行50次连续焊接,各自焊接时间间隔以及焊接参数设置按上述设置来执行。

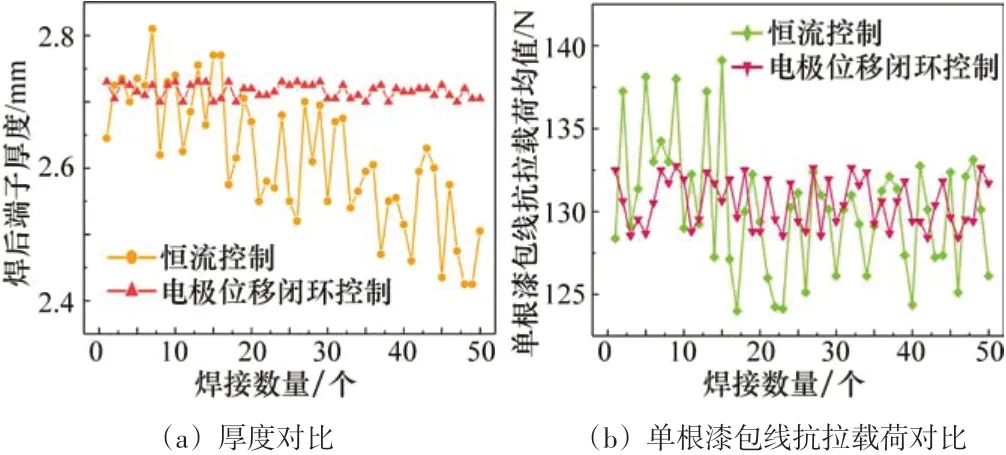

分别对这两种方法所获得的100个端子进行焊接质量测试。端子的测试试验按照ISO15614序列标准规定进行,根据企业具体生产需求,对焊接端子进行以下4项要求检测[12]:(1)100%外观检查;(2)100%导通率测试;(3)单根漆包线抗拉载荷测试;(4)焊接厚度检测。其中,100%外观检查主要检测端子外表面无熔融现象,无破坏端子表面镀层现象等;100%导通率测试主要使万用表的蜂鸣档检查每根漆包线是否导通;单根漆包线抗拉载荷测试主要是检测抗拉载荷是否大于标准抗拉载荷,具体数据取决于漆包线线径;焊接厚度检测是为了保证连续生产的需求,焊后端子厚度要一致。焊接厚度检测选用引线端子误差作为指标,端子厚度误差为端子的实测厚度减去目标剩余厚度(2 735 μm),要求小于0.1 mm。所获得试验数据如图14所示,统计后的数据如表4所示。

图14 不同控制下的焊后端子对比

表4 不同控制方法的试验数据对比

从图14(a)可知,在焊接次数都为50次的前提下,相较于恒流控制方法,电极位移闭环控制方法焊后端子厚度误差更小、一致性更好。由表4可知,厚度误差均值从0.124 4 mm减小到0.018 7 mm,其整体厚度误差均值减少了84.97%。而得益于焊后端子厚度一致性的提高,端子单根漆包线的抗拉载荷均值更加稳定,极差更小,如图14(b)所示。此外,从表4可知,良品率从80%提高到了100%,焊后良品率得到了提高。同时,从试验的原始数据中发现,恒流控制方法下,在第37次焊接之后,开始频繁出现不良品,显然若继续增加焊接次数,良品率会继续下降。

4 结束语

与恒流控制方法相比,基于模糊PID控制的电极位移反馈控制方法可有效控制多股漆包线与端子热压焊的热输入,焊后端子在厚度误差、单根漆包线抗拉载荷均值方面都得到了明显的提高,提高了焊接一致性。在特定端子50次连续焊接试验中,焊后端子厚度误差减小了84.97%,良品率提高了13.64%。热积累会导致恒流控制的良品率持续下降,若焊接次数继续增加,则电极位移闭环控制的改善效果将更为显著。