基于AMESim的长距离管道液压系统动态特性与优化设计*

杨海军,张慧贤※,布占伟,郭兆锋,钟卫,曾鑫宝,王一鸣

(1.洛阳理工学院智能制造学院,河南洛阳471023;2.上海倍伺特自动控制设备有限公司,上海201818;3.上海羿歌信息技术有限公司,上海200052)

0 引言

液压传动中管道流体的远距离输送应用广泛,常见的有石油及自来水的远距离输送、百米消防车、海洋平台水下作业装置控制系统等[1-3]。管道作为液压系统必须的连接元件,主要对流体起输送作用,流体的特性及管道的参数对长距离管道流体输送系统的稳定性及可靠性有着重要影响。本文利用AMESim对长管道液压控制系统进行建模仿真,探究流体特性及管道参数等对长距离管道系统运行的影响,将优化系统参数匹配,对实际液压系统设计具有指导意义。

AMESim为多学科领域复杂系统建模仿真平台,可通过机械库、液压库、液压元件设计库、液阻库、信号库等,根据实际环境建立接近真实的仿真模式[4-6]。通过AMESim建立了长管道液压系统的仿真模型,通过配置子模型,设置主要液压元件参数,研究了流体特性、管道物理参数对系统特性的影响,并研究了长管道流体输送系统减小液压冲击的方法,对优化系统参数的匹配及系统的可靠性设计提供了参考。

1 液压系统原理及仿真模型

1.1 系统原理

海上石油开采平台中多种作业机构都需在水下进行工作,对控制系统的稳定性有较高的要求。

水下采油树液压控制系统分为两部分,一部分为位于水面上的液压控制站,另一部分为位于海底的执行模块[7-10]。这两部分的工作距离可达百米到千米,须用长管道进行连接。水下采油树控制系统如图1所示。

图1 水下采油树控制系统Fig.1 Christmas tree control system

图2 所示为海洋平台水下采油树控制模块简化的原理图,此液压模块的功能为打开和关闭水下作业装置的阀门。该长距离输送管道存在于二位三通阀与二位四通阀之间,该长距离管道连接着此液压控制系统的两个部分,一部分在水面上工作,连接此液压系统的控制模块,这部分主要由定量泵、溢流阀和二位三通控制阀组成;另一部分是在水下工作,由一个二位四通的控制阀和液压缸组成,其中液压缸连接着阀门。溢流阀对整个液压系统起保护作用,当系统的工作部分发生故障或者控制阀出现问题时,由溢流阀进行泄压,防止系统压力过高而对元件产生损坏,另外溢流阀还可以调节泵的出口压力。系统工作时,液压油通过长距离输送管道进入液压缸的无杆腔,当无杆腔的压力上升至工作压力时,液压缸开始动作,液压杆伸出,水下采油树装置的阀门被打开;当阀门接收到关闭信号时,液压缸通过控制阀进行泄压,液压杆回缩,水下作业装置阀门关闭。

图2 长管道液压系统原理Fig.2 Schematic diagram of long pipeline hydraulic system

1.2 仿真模型

水下采油树长管道液压控制模块仿真模型如图3所示。仿真模型中主要元件参数如表1所示。

图3 水下采油树长管道液压控制模块仿真模型Fig.3 Simulation model of Christmas tree hydraulic control module

表1 系统参数Tab.1 Basic parameters

2 仿真结果分析

2.1 管道参数对系统动态特性的影响

(1)管道长度的影响

设置了3组管道长度,长度分别为500 m、1 500 m和3 000 m,对整个长管道液压系统进行100 s的仿真,仿真结果如图4所示。图4(a)为液压油经过长距离管道时的压力损失曲线,从图中可以看出,在管道直径、液压油属性不变的前提下,随着管道长度的增加,管道压力损失不断增大。图4(b)和图4(c)分别是负载的速度和位移响应曲线,表明随着管道长度的增加,负载的速度响应及位移响应减小,且响应时间增加,表明管道长度对系统的动态特性有着明显的影响。

图4 管道长度对系统的影响Fig.4 The influence of pipe length on the system

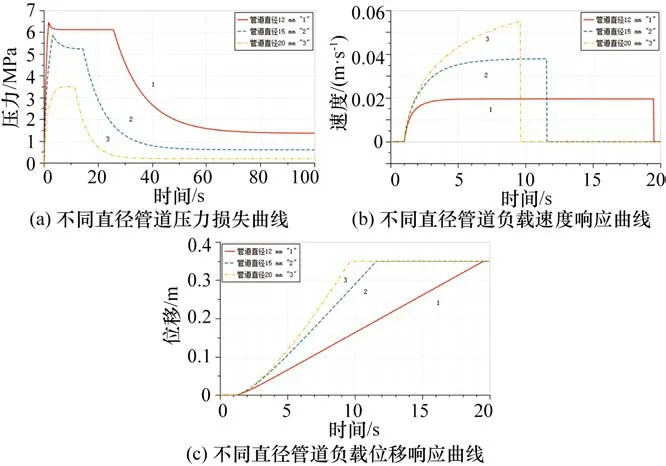

(2)管道直径的影响

保持管道长度为1 500 m不变,改变管道直径为12 mm、15 mm、20 mm,仿真结果如图5所示。图5(a)为不同管道直径时的压力损失曲线,从图中可以看出,随着管道直径的减少,系统压力损失逐渐增大。图5(b)、图5(c)分别为不同管道直径下的负载速度响应曲线和负载位移响应曲线。由图中可以看出,随着管道直径的减小,负载速度响应及位移响应逐渐降低,响应时间增加。因此,应结合系统综合性能,选择合适的管道直径。

图5 管道直径对系统的影响Fig.5 The influence of pipe diameter on the system

2.2 流体属性对系统动态特性的影响

(1)流体密度的影响

对流经长距离管道的不同密度的流体进行仿真,在管道直径15 mm,长度为2 000 m的前提下,当管道内部流体密度分别为850 kg/m3、1 040 kg/m3、1 200 kg/m3时,得到了不同流体密度下的压力损失曲线、负载速度响应曲线及负载位移响应曲线,如图6所示。由图6(a)可知,不同流体密度下管道的压力损失没有明显区别,表明流体流经管道时压力损失的变化与密度关系不大。图6(b)和图6(c)表明,随着流体密度的增加,负载速度响应及负载位移响应均有所减小,响应时间有所增加,但影响较小。

图6 流体密度对系统的影响Fig.6 The influence of fluid density on the system

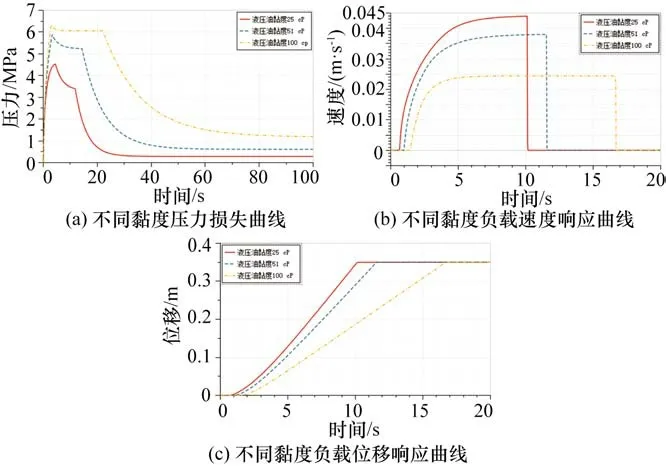

(2)流体黏度的影响

液压油流体黏度变化一般与温度相关,为研究流体黏度对长距离管道液压系统的影响,设置了3组流体黏度,分别为25 cP、51 cP、100 cP。图7(a)所示为不同黏度流体经过管道时的压力损失曲线,可以看出随着黏度的增加,液压油流动性变差,经过长距离管道时压力损失增加。图7(b)和图7(c)为不同黏度下负载的速度及位移响应曲线,从图中可以看出,随着黏度的增加,负载响应时间增加,工作效率变低。

图7 流体黏度对系统的影响Fig.7 The effect of fluid viscosity on the system

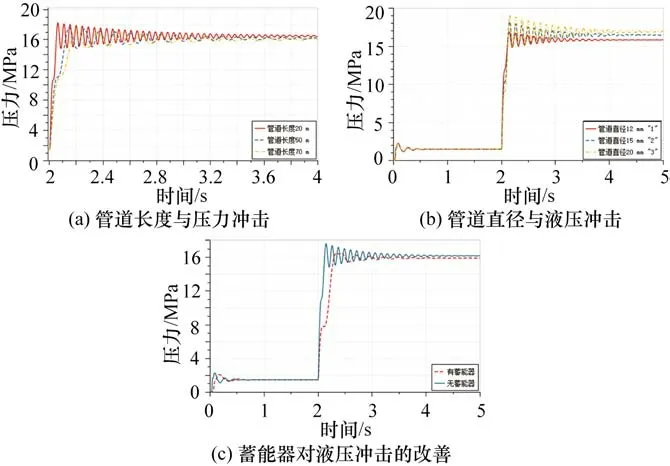

2.3 管道参数与液压冲击

阀门在开启后管道中流体的压力处于稳定状态,当阀门突然关闭,流体压力急剧升高,造成液压冲击,对系统稳定性及液压元件易造成损坏[11-15]。为研究影响长管道液压冲击的因素,以图3为仿真模型,选择管道模型为HH06A,设定泵出口压力为7 MPa,管道长度分别为20 m、50 m和70 m,管道直径分别为12 mm、15 mm和20 mm,将图2中二位三通阀设置为工作2 s后关闭,则管道长度与管道直径对液压冲击的影响如图8(a)、图8(b)所示。表明随着长距离管道长度的增加和管道直径的减小,压力冲击峰值有减小的趋势,但管道长度的影响非常有限。为改善液压冲击,在长管道和控制电磁阀之间安装蓄能器,设定蓄能器容积为0.75 L,预充压力为7 MPa,取管道长度为50 m,直径为15 mm,则无蓄能器和有蓄能器进行仿真对比,得到压力冲击曲线对比如图8(c)所示。表明安装蓄能器后,压力冲击峰值减小,压力曲线变得平稳,所以蓄能器在长距离管道液压系统中可以减小液压冲击的影响。

图8 管道参数对液压冲击的影响及改善Fig.8 The influence of pipeline parameters on hydraulic shock and improvement

3 结束语

(1)为优化长距离流体输送管道液压系统的设计,探究流体特性及管道参数等对长距离流体输送管道系统运行的影响,以海上采油树液压控制系统为原型,采用AMESim建立了长管道液压系统的仿真模型,研究了管道长度、管道直径、流体密度及粘度对管道压力损失及动态特性的影响,分析了影响长管道液压冲击的因素,并提出了改善方法。

(2)研究表明在管道直径、液压油属性不变的前提下,随着管道长度的增加,管道压力损失不断增大。系统负载的速度及位移响应时间增加;随着管道直径的减小,负载速度响应及位移响应逐渐降低,响应时间增加;随着黏度的增加,液压油流动性变差,经过长距离管道时压力损失增加,负载响应时间增加,工作效率变低;而流体密度对管道压力损失、负载速度响应及负载位移响应的变化影响较小。

(3)随着管道长度的增加和管道直径的减小,压力冲击峰值有减小的趋势;安装蓄能器后,压力冲击峰值减小,压力曲线变得平稳,所以蓄能器在长距离管道液压系统中可以减小液压冲击的影响。

(4)该方法优化了系统参数匹配,分析了影响长管道液压系统动态特性的因素,对长管道液压系统的设计提供了参考,对实际液压系统的设计具有指导意义。