不同氯化度的氯化石蜡制备方法研究

李慧娟,刘兰畦,赵梅,宋善军,陈相峰*

(1.齐鲁工业大学(山东省科学院)山东省分析测试中心,山东 济南 250014;2.中国计量科学研究院,北京 100029)

氯化石蜡因其良好的工业性能及相对低廉的价格而在诸多工业领域有广泛应用,如金属切割、油漆、塑料加工等[1]。然而氯化石蜡会在生产、储存、运输和工业应用等过程中释放到环境中,如设备冲洗和使用后的金属加工液、金属切削液都有可能使氯化石蜡进入水生生态系统[2]。作为一种可能对生态环境构成潜在威胁的有机污染物,氯化石蜡受到国际社会日益广泛的关注。2017年短链氯化石蜡被列入《关于持久性有机污染物的斯德哥尔摩公约》POPs(persistent organic pollutants)禁用名单中[3]。中国是世界最大的氯化石蜡生产国和主要的出口国之一,氯化石蜡的生产对原油及氯碱行业起到重要的平衡作用[4]。然而,我国对氯化石蜡的链长没有标准和区分,对于不同链长氯化石蜡的生产和使用状况研究甚少,同时国内对氯化石蜡标准品的研究尚处于起步阶段,急需开展相应研究以应对当前国际形势[5]。

目前,氯化石蜡的定量分析方法较为复杂,由于氯原子的位置、氯化度、碳原子的不同手性使得正构烷烃在氯化过程中产生各种同系物、位置异构体、对映及非对映异构体[6]。因此使用标准的分析方法进行逐个分离、识别和测定几乎是不可能的。这就必然导致氯化石蜡的样品前处理、分离鉴定技术存在很大的难度[6-7]。另外,缺乏统一的标准品用于氯化石蜡的定量分析。目前国际上大多数实验室主要以商业化的氯化石蜡混合物为标准品,其中短链氯化石蜡(C10~C13)氯质量分数为51.5%、55.5%和63.0%;中链氯化石蜡(C14~C17)氯质量分数为52.0%和57.0%;长链氯化石蜡(C18~C20)氯质量分数为49.0%,然而释放到环境中的氯化石蜡大多经过了选择性的环境迁移和生物代谢转化,其组成与商业混合物可能存在较大的差异[8-10]。不同氯化程度的单体在仪器上的响应因子可能会差别很大,这就意味着如果实际环境样品中氯化石蜡单体与所用标准品中单体的含氯量不一致,可能会使定量的结果产生较大的偏差[11-12]。因此,亟需生产碳链长度和氯化度成分单一的氯化石蜡标准品以便建立更加准确可靠的定量分析方法[13-14]。

目前氯化石蜡工业产品生产多采用热氯化反应的方法[15],即向反应装置中通入氯气[9],但是这种方法容易在通入氯气时将水分带入反应装置,影响反应发生,同时氯气毒性较大,如果泄露会对环境产生严重的影响。本研究中,我们使用便宜易得、环境污染小的磺酰氯作为氯化试剂与单一纯度的碳链长度为10个碳原子的直链烷烃光照合成了不同氯化度的氯化石蜡标准品,然后通过硅胶和弗罗里硅土复合柱进行分离提纯,通过气相色谱质谱(GC-MS)对反应产物进行纯度分析和表征。最后,通过质谱数据对比了不同反应条件下合成的标准品的氯化度差异,以及同族体组成模式的差异。

1 实验部分

1.1 实验材料

农残级环己烷、二氯甲烷、正己烷购自美国天地公司;氮气、氦气、甲烷(均为高纯);无水硫酸钠为分析纯,660 ℃烘制8 h备用;硅胶、弗罗里硅土(60~100目)购自Merck公司,硅胶550 ℃烘制12 h备用,弗罗里硅土650 ℃活化4 h、170 ℃活化7 h备用;32% 的酸性硅胶用100 g硅胶中加入40 g硫酸配置,用以去除干扰物;2种氯质量分数为50.18%、65.02%的标准溶液(C10,10 mg/L,溶剂为环己烷)购自德国Ehrenstorfer GmbH公司;13C10-反式氯丹(溶剂为壬烷)购自美国剑桥同位素实验室(Cambridge Isotope Laboratories,USA);低压汞灯,波长采用254 nm,功率分别为10、30、100 W,购自北京中教金源科技有限公司。

1.2 合成与纯化

1.2.1 合成制备

按照图1所示将回流反应装置、干燥装置、碱液吸收装置和抽真空惰性气体置换保护装置依次连接。在氩气保护下,用注射器将1 mL烷烃、30 mL二氯甲烷、9 mL磺酰氯通过翻口塞注入两口反应瓶中,打开汞灯柱(10 W)光照,70 ℃搅拌加热回流反应。达到反应时间后冰水浴冷却终止反应,打开反应瓶的翻口塞,通氩气吹扫反应体系10 min,将反应溶液转移到旋蒸瓶中,50 ℃下减压旋蒸,蒸出二氯甲烷和过量的磺酰氯。冷却至室温后,向残留物中加入40 mL二氯甲烷,用40 mL饱和氯化铵水溶液洗涤3次、40 mL饱和碳酸氢钠水溶液洗涤3次以及40 mL去离子水洗涤3次至水相呈中性,然后用40 mL饱和食盐水洗涤。有机相用无水硫酸钠干燥、过滤、减压下除去溶剂,50 ℃真空干燥后得产物。根据投料量和产物量计算氯化度。

注:1—智能磁力搅拌器;2—汞灯柱;3—两口反应瓶;4—球形冷凝管;5—干燥装置;6—碱液装置;7—具活塞接头;8—双排气体分配器;9—真空泵;10—氩气罐;11—直行二路活塞;12—球形冷肼。图1 氯化石蜡反应装置图Fig.1 Diagram of the chlorinated paraffin reaction equipment

本实验装置能够在惰性气体保护气氛下通过干燥装置、碱液吸收装置,解决了反应体系中水分和反应所产生的酸性气体对反应过程影响的问题。整个反应体系在投料前用真空泵抽真空和用惰性气体反复置换数次,最后体系在惰性气体保护气氛下,将液体物料用注射器注射到反应瓶中,在光照下加热搅拌回流反应,通过控制光照强度、反应温度、回流反应时间得到不同氯化度的氯化石蜡,有效地解决了现有的氯化石蜡反应装置在通入氯气时会带入水分和使用氯气毒性较大的问题。

1.2.2 分离纯化

1.3 GC-MS分析

氯化石蜡纯度分析使用气相色谱电子轰击离子源质谱(GC-EI-MS,Agilent,USA)全扫描模式分析。使用DB-5MS毛细管色谱柱(长度30 m,内径0.25 mm,膜厚0.25 μm,Agilent Technologies),氦气作为淬灭气,流速2.25 mL/min。进样口温度275 ℃,以不分流模式进样1 μL。柱箱初始温度为100 ℃,保持1 min,然后以30 ℃/min升至160 ℃,恒温5 min,最后以30 ℃/min升至310 ℃,恒温12 min,总分析时间为25 min。

氯化石蜡标准品的单体表征分析在7890A气相色谱-7000B三重四级杆CI离子源质谱上进行,采用电子捕获负离子源离子化技术(ECNI),利用离子监测模式(SIM)对SCCPs的特征性离子进行一级质谱检测(GC-ECNI-MS)。气相色谱采用DB-5MS毛细管色谱柱,进样口温度250 ℃,不分流模式进样1 μL。氦气作为载气,恒流模式,载气流速为36 cm/s,CH4做反应气。离子源温度200 ℃,传输线温度275 ℃。柱温箱初始炉温100 ℃,升温程序与GC-EI-MS相同。

2 结果与讨论

2.1 氯化石蜡纯度分析

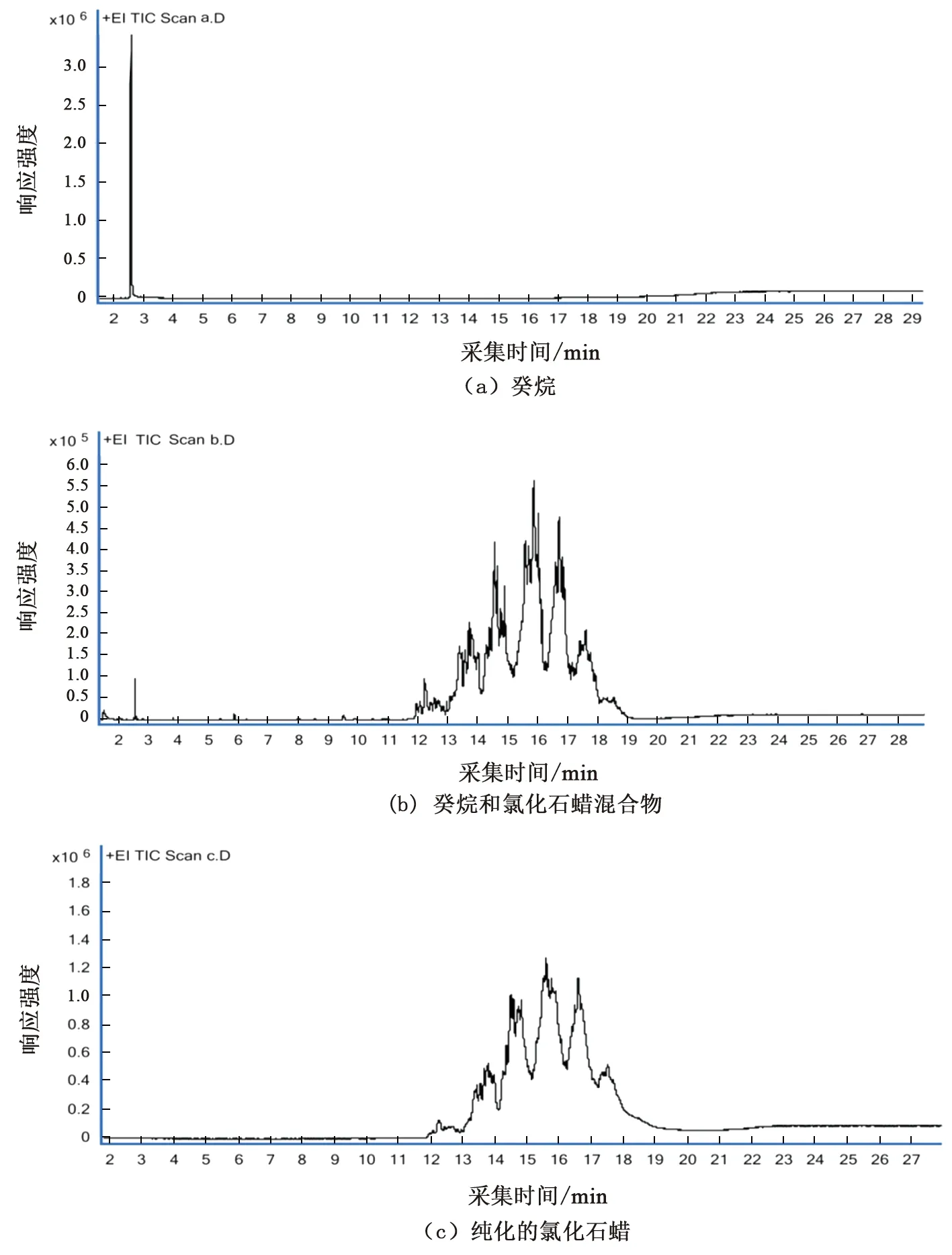

在确定每种混合物的各个单体成分之前,用GC-EI-MS对反应产物进行纯度检验,EI全扫描方式对反应前的直链烷烃、反应粗产物以及分离纯化后的产物进行总离子色谱图分析,结果如图2所示。图2(a)~(c)分别表示了癸烷;自由基氯化生成的反应粗产物,包括癸烷和氯化石蜡;弗罗里土硅胶复合色谱柱纯化后的产物,只含有氯化石蜡。通过GC-EI-MS分析,确保分离纯化步骤成功去除了所有残留未反应的癸烷。通过积分计算峰面积,得到氯化石蜡的纯度在98%以上,氯化度在55.6%~66.9%。

图2 气相色谱电子轰击离子源质谱全扫描的总离子流色谱图Fig.2 GC-EI-MS full-scan total ion chromatogram of decane and chlorinated paraffins

2.2 反应条件对产物氯化度的影响

氯化石蜡合成是用SO2Cl2取代正构烷烃碳链上的氢原子,其反应机理为自由基链式反应[17]。反应步骤如下:

(1)链引发。SO2Cl2分子以热或光的形式吸收能量,导致SO2Cl—Cl键均裂,产生Cl·和SO2Cl·自由基;

(2)链增长。Cl·与癸烷发生链反应,获得不同氯化度的产品和新的自由基;

(3)链终止。由于自由基的偶联和歧化,从而导致自由基消失,使反应停止。

因此氯化反应必须在有热、光或是催化剂的存在下才能进行,本实验氯化石蜡制备方法如下式所示:

2.2.1 光照对氯化反应的影响

本研究中氯化石蜡合成属于光化学反应,不同强度的光照对产物的氯化度产生较大的影响。光照能量低,不能激发生成氯自由基,反应无法进行,随着光照能量的不断增强,开始有氯化石蜡生成,产物氯化度逐渐提高。实验选用3种不同功率的低压汞柱灯10、30、100 W,在70℃条件下回流反应8 h,所得产物氯化度分别为66.9%、66.3%、56.5%,从结果看,10 W和30 W光源都能得到较高氯化度的氯化产物,因此我们选用较温和光源条件(10 W)进行后续氯化石蜡制备。

2.2.2 温度对氯化反应的影响

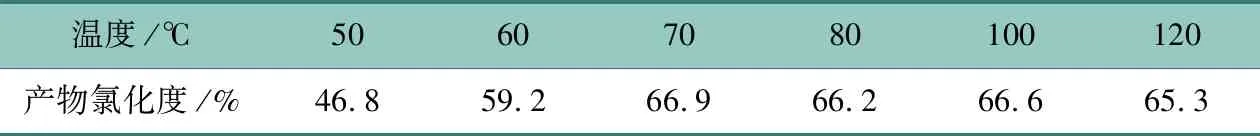

温度是影响氯化反应的另一个主要因素。温度低,反应慢,氯化程度低;温度高,反应快,氯化程度高。实验设置反应温度范围为50~120 ℃,在10 W低压汞柱灯回流反应8 h。结果发现随着反应温度的不断升高,反应液颜色逐渐加深,副反应发生,生成的氯化石蜡产物纯度较低,最佳反应温度为70 ℃(表1)。

表1 温度对产物氯化度的影响Table 1 Influence of reaction temperature on the chlorination degree

2.2.3 反应时间对氯化反应的影响

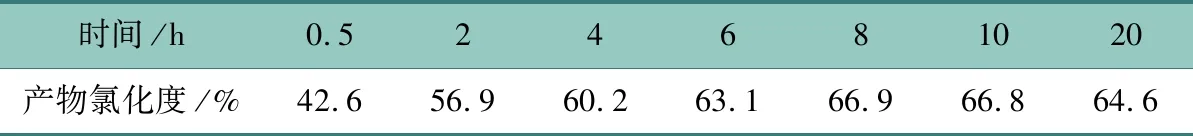

在10 W低压汞柱灯和70 ℃条件下,反应时间设置为0.5~20 h,如表2所示。结果发现随着反应时间的延长,产物的氯化程度逐渐增加,到达一定程度后,氯化度不再变化,产物氯化度达到稳定。本实验最佳反应时间为8 h。

表2 时间对产物氯化度的影响Table 2 Influence of reaction time on the chlorination degree

2.3 合成产物同族体组成分析

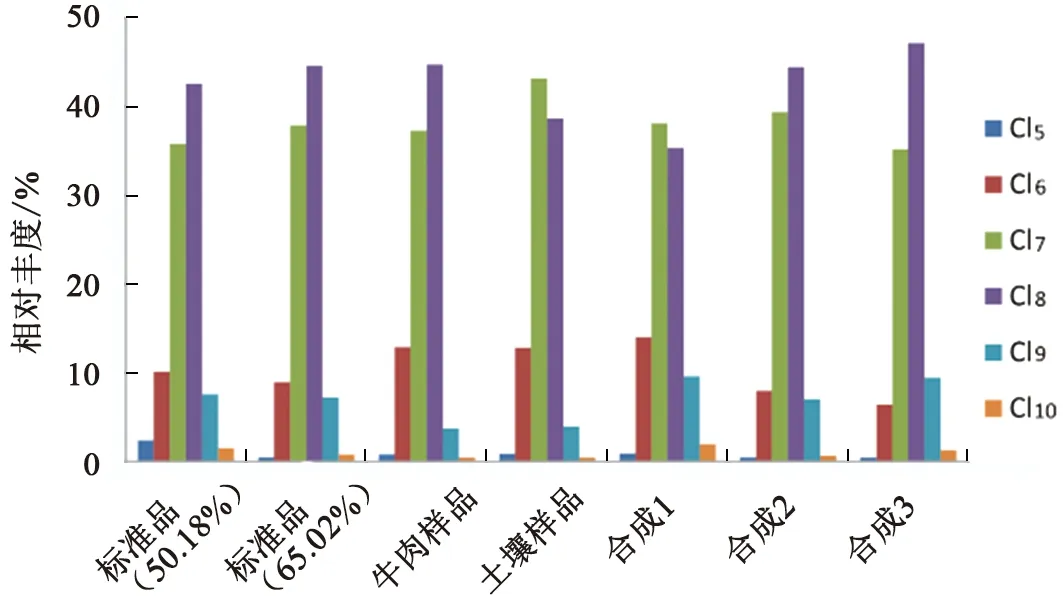

由于ECNI-MS响应度与氯取代个数呈线性正相关,对氯取代数少于等于4个的氯化石蜡单体没有响应。因此,本实验研究的氯化石蜡氯取代个数最少为5个氯原子。通过GC-ECNI-MS分析,我们发现氯化石蜡的色谱峰由众多不同氯化度单体的色谱峰构成,每个单体保留时间跨度很大,峰型复杂,因此需要在选择离子模式下(selective ion monitoring,SIM),针对 ECNI 电离源产生的主要碎片离子[M-Cl]-进行检测,以确定每个氯化石蜡单体的相对丰度。如图3所示,合成的氯化石蜡标准品(合成1、合成2、合成3)单体组成主要以七氯和八氯取代物为主。该同族体组成模式与C10标准品(氯化度为50.18%和65.02%)以及环境样品(牛肉样品[10]和土壤样品[18])中检测到的氯化石蜡组成模式相似,可以合成不同碳链长度的氯化石蜡标准品用来对环境中的氯化石蜡进行定量分析。

图3 标准品、环境样品以及合成品中C10氯化石蜡组成模式Fig.3 Composition profiles of C10-CPs in standard products,environmental samples,and synthetic products

3 结论

本研究搭建了一套合成氯化石蜡标准品的实验装置,通过此装置合成了不同氯化度的碳链长度为10个碳原子的氯化石蜡标准品。合成的粗产品通过硅胶和弗罗里硅土复合柱的净化吸收去除杂质,实现反应产物的纯化。通过气相色谱/质谱分析表明合成并经过净化后的氯化石蜡标准品纯度较高,不含有其他杂质。氯化石蜡主要以七氯和八氯取代物为主。由于环境中氯化石蜡经过环境迁移转化具有数量众多的同类物,后续可以以此方法为基础继续合成不同碳链长度,不同氯原子取代个数的氯化石蜡标准品,用于环境样品的分析检测。