三甘醇脱水装置尾气处理装置冻堵解决方法

余国平,李淑平,李海伟,刘玉刚,薛 雨,赵 磊,倪志良,齐德山,刘建超,马 成

(1.国家管网集团联合管道有限责任公司西气东输分公司,宁夏银川 750001;2.西安国泰石化科技工程有限公司,陕西西安 710000)

1 项目背景

江苏储气库分公司金坛作业区现有4 套三甘醇脱水橇,其配套的原有焚烧炉因环保要求不达标,于2017 年拆除后改造为尾气处理橇。尾气处理橇的作用是将尾气中的烃类气体经过冷却、分离、混合增压后,进入燃烧器燃烧,从而节约了燃气消耗。但是,在生产运行中也暴露出了一些问题。一是改造后的燃烧器相比原燃烧器,由原来一个火嘴变成三个火嘴,功率由250 kW 增加到290 kW,功率增加了40 kW,导致重沸器在运行过程中时常发生超温现象,同时增加了三甘醇的消耗;二是由于尾气橇空冷器未设置冷却温度控制参数,在冬季生产过程中,导致冷却后温度难以控制,冬季环境温度过低时容易导致空冷器冻堵影响生产运行。

2 尾气处理装置工艺流程

含水蒸气尾气自脱水橇精馏柱顶排气口排出后,进入再生塔顶空冷器降温冷却,后进入气液分离器净化分离,分离出水分的气体进入脱水橇尾气处理装置的混合增压装置与燃料气混合增压,而后进入重沸器燃烧器燃烧,达标后自重沸器烟囱排放至大气。在气液分离器中分离出的液体排至地埋污水罐,定期外运(见图1)。

图1 尾气处理装置工艺流程图

3 问题原因分析

3.1 对国家环保规范的研究及认知

《陆上石油天然气开采工业污染物排放标准》(2017 年实施),“4.2.1 天然气净化厂大气污染物排放控制要求……4.2.1.8 天然气脱水剂(三甘醇等)再生处理产出的闪蒸气,应经灼烧后排放。”再生尾气如果经过灼烧,H2S 气体即转化为SO2气体;SO2气体的排放应执行GB16297-1996 的规定[1-3,5]。

《恶臭污染物排放标准》(GB 14554-93)[4]中“3.3无组织排放源:指没有排气筒或排气筒高度低于15 m 的排放源。”

采注站执行三类区三级标准,H2S 气体无组织排放厂界标准值:≤0.60 mg/m3。

据此得出结论,三甘醇脱水装置在设计时配套了尾气焚烧炉是可以满足国家规范要求的[6],目前主要原因是焚烧炉的结构设计存在缺陷,导致无法正常使用。

3.2 重沸器发生超温现象

三甘醇重沸器是脱水装置关键设备,加热器有三个火嘴,常明火火嘴、主火火嘴、混合气燃烧火嘴。其中常明火燃烧的气量较少,产生的热量5 kW。主火火嘴是加热重沸器的主要热源,由kimary 的温度控制器来控制主火的气量,产生的热量245 kW。混合气燃烧火嘴燃烧的天然气来自混合增压器,产生的热量40 kW。由于以前燃烧器是两个火嘴,温度控制采用的kimary的温度控制器,稳定的控制重沸器的温度。现在火嘴变成三个火嘴,其中混合气燃烧的热量与主火的热量之和超过富三甘醇再生的热量,是导致三甘醇温度超过的主要因素。

3.3 空冷器出现结冰现象

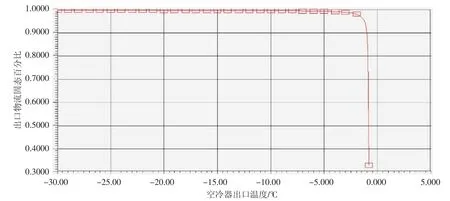

空冷器是尾气处理装置的关键核心设备,空冷器的主要功能是将精馏柱顶出来的水蒸气进行冷凝。笔者采用unsim 软件对空冷器出口温度与空冷器出口物流固态百分比进行工况研究,从unsim 软件中可以看出,当环境温度低于-1 ℃时,物料中就开始有固态出现。当环境温度低于-5 ℃时,物料中就已经100%出现固态现象。金坛储气库冬季环境温度较低,是导致空冷器冻堵的原因(见图2)。

图2 空冷器出口温度与空冷器出口物流固态百分比工况研究

4 解决方案

(1)针对重沸器温度超高问题,重沸器的控制参数迭代优化。综合分析三甘醇系统脱水效率影响因素和现有控制参数,设定一组重沸器内三甘醇溶液温度控制参数作为初始值,优化高温控制器控制逻辑,降低重沸器温度,将天然气水露点和重沸器温度控制情况作为输出结果,重新优化控制参数。循环迭代,找到适用于现场实际情况的最优控制参数,确保脱水效果满足要求的前提下,优化三甘醇再生系统运行的经济型,同时消除重沸器超温带来的风险(见表1)。

表1 温度设定值与重沸器实际温度

经过现场的操作不断摸索统计。从表1 可以看出,当温度控制阀的温度设定在196 ℃时,切断主火的起源,采用引射增压器来的燃料气就可以将重沸器的温度加热到198 ℃,装置运行稳定。

(2)分析改善尾气动力消耗。综合分析尾气橇工作过程,对引射增压器进行理论计算和实际试验,确保在满足尾气回收的前提下,尽可能的降低引射气的消耗量,从而避免重沸器燃料过多导致超温。目前已完成与生产厂家共同对引射增压器结构、试验数据进行汇总、分析、验算,取得了可以改善效果、降低引射气使用量的具体参数;准备在装置上逐步调节、试验,从而取得最终确切数据(见表2)。

表2 试验数据

最终选取工况五,消耗燃料气量最小,确保额外热量最小,可满足不超温要求。

(3)空冷器冻堵问题解决。应用PID 控制系统,实现尾气橇空冷器温度控制的优化。在PID 空冷器出口设置温度测量装置,并将测量值传送给尾气橇PLC。在PLC 内增加PID 控制逻辑,通过控制空冷器风扇的启停实现合理热交换量,进而实现空冷器出口温度的最优调节。同时增设空冷器三通温控阀,可实时调节空冷器出口温度,并加装空冷器进出口的差压变送器,提前检测可能发生的冻堵。具体做法:

在空冷器出口处增设温度变送器用于监控空冷器冷却效果,如空冷器出口温度低于25 ℃则系统自动关闭空冷器风机;在空冷器进出口增设一联通副线并设置旁三通温控阀,与新增的温变配合,如遇空冷器出口温度在风机关闭时仍然过低,则自动打开三通阀旁通线,将一部分热尾气直接进入空冷器出口处,避免精馏塔顶至气液分离器之间管线被完全冻堵,同时也能对空冷器进行一部分加热功能。从而确保极端气象条件下系统正常运转。在空冷器进出口增设差压变送器,监测空冷器内是否冻堵,如压差大于10 kPa 说明可能发生冻堵,则全部打开三通阀走旁通且连锁空冷器停机并报警。

5 该设备主要优点

该设备技术领先,原理科学,效益良好,节能减排,环保达标,安全可靠。主要体现在:

(1)设备体积小、投资少:整个处理装置占地仅3×1.6 m,投资远远低于同类焚烧炉设备。

(2)可实现对尾气的全部处理:在天然气脱水过程中尾气量始终处于波动状态,该设备设置了自动补气系统,不管尾气量如何波动,分离器压力及燃烧器均处于稳定状态。

(3)尾气处理效果好:由于对尾气经过了冷却、分离、灼烧等过程,三天的运行时间内现场再无一丝异味,站场工作人员及周边居民也无感到异常,充分说明了尾气已完全处理合格。

(4)节能减排:改变了以往焚烧炉需要大量天然气燃烧带来的天然气和热量的浪费,用于引射和焚烧的天然气同样进入了重沸器燃烧器内燃烧,降低了再生装置自身的耗气量,燃烧所产生的热量也传递给了需要加热再生的三甘醇溶液。

(5)设备安全可靠:由于设备整体没有与尾气、天然气介质相连接的传动轴,不存在尾气泄露和动设备保养、维修的问题,自身也不燃烧释放热量,设备设置了自动切断、自动放空、自动补气、燃烧器熄火自动停机报警等大量检测、连锁系统,确保了设备的安全可靠。

6 实施效果

该三甘醇尾气处理装置经过改造优化后,2019 年至今在江苏储气库分公司金坛作业区稳定运行。空冷器的控制系统经过升级以后,空冷器在冬季运行工况下没有出现冻堵现象。重沸器的温度运行平稳,温度波动范围±0.5 ℃。尾气的焚烧引入重沸器燃烧炉膛,节约了能源,减少了CO2及热量排放,节能减排效果显著。