龙王庙气田水地面处理达标外排工艺应用评价

雷 英,熊 伟,胡志国,张 波,黄俊莉

(1.中国石油西南油气田公司重庆气矿,重庆 401120;2.中国石油西南油气田公司川中油气矿,四川遂宁 629000)

安岳气田磨溪区块龙王庙组气藏随着气藏压力逐渐降低,部分气井水侵加剧。目前累计投产井45 口,日产气2 700×104m3,日产水730 m3,预计到2023 年,日产水量将达到峰值2 500 m3。目前气田水全部采用回注方式进行处理,受地层、地质情况及输送距离等影响,回注井的回注空间及回注能力有限;新环保法实施后,对于高压异层回注方式,回注水过程中可能诱发微裂缝,容易与地表水的水源相连通,环评和安评通过审查难度较大,现有回注水系统将难以满足产水需求。

龙王庙组气藏气田水矿化度较高,并含有氯化物、H2S、CO2、悬浮物和有机物等污染物,不能直接外排。为保证采气生产正常进行和保护环境,急需根据龙王庙组气藏气田水水质特点、来水规模、硫化物含量等,选择适当的工艺实现气田水处理后达标外排。近年来,国内也在开始探索达标外排的处理方式来处理气田采出水,主要有闪蒸脱硫法、混凝沉降法、热力/膜除盐法、生化处理法、蒸发结晶分离等[1-3]。通常根据采气废水中矿物质浓度、存在的形态以及不同来源采气废水的特性,采用单一技术或复合技术进行处理。

1 龙王庙气田水处理工艺

通过对气田水地面处理达标外排工艺的调研,采用“氧化脱硫+微电解氧化+MVR 蒸发结晶工艺”处理龙王庙组气藏气田水,该技术源于电厂脱硫化工的废水处理工艺,工艺比较成熟,实现了电厂脱硫废水资源化回收及零排放。该工艺先除去水中硫化氢等硫化物,再处理易结垢的高价离子,除去水中的有机物、氨氮和悬浮物等,最后进行脱盐处理。由于龙王庙组气藏气田水与电厂脱硫化工的废水接近,因此可以将该技术引入到本气田废水处理中,处理流程分别如下。

1.1 氧化脱硫和絮凝沉降

利用组合氧化法除去有毒的恶臭硫化氢等硫化物和钙镁钡等离子,转化为无毒的硫酸盐,同时,降低水中的COD 含量和氨氮含量。预处理过程中加入使高价离子沉淀的离子以及调节废水的pH 值来去除水中的高价离子,增加了结晶盐的纯度,减少设备结垢。预处理设备密闭,防止有挥发性硫化氢溢出,防止发生安全事故。

1.2 新型微电解氧化

预处理后的废水进行pH 值调节后,进入微电解处理装置,进行微电解反应。微电解处理装置采用高品质独特的铁碳微电解填料及向其加入增加微电解处理效果的组合氧化剂来提高微电解处理效果,以降低水中COD的含量。为保证出水达标(COD 含量低于100 mg/L),采用二次微电解,进一步降低水中COD 含量,提高蒸发结晶后所得盐的纯度。与常规微电解处理废水技术相比,新型微电解氧化技术具有以下特点:

(1)COD 去除率及去除的稳定性大大提高;(2)脱色效果好于常规微电解技术;(3)自制及精选微电解材料,改善了常规微电解技术存在的易钝化、堵塞等缺点;(4)具有常规微电解技术的一切作用,具有提高废水的生化性、除重金属、除硫化物、除氯化物、除氰化物、除磷化物、脱色、降低水中COD 等特性;(5)工艺简单,实现自动化运行;(6)处理成本低;(7)占地面积小;(8)微电解填料更换方便;(9)适用于处理各种工业污水。

1.3 MVR 蒸发处理

将微电解处理后的废水加入氨氮去除剂,进入MVR 蒸发器进行蒸发处理,结晶盐装袋外送,蒸馏水进入清水罐,经检测达标后排放。该方法保证了蒸馏出水氨氮含量达标,用物理和化学相结合的方法控制设备的结垢,保证设备的正常运行。

2 中试试验运行效果评价

2.1 工艺流程

龙王庙组气藏气田水地面处理达标外排中试试验装置是由一套240 m3/d 的预处理设备和一套12 m3/d的MVR 蒸发结晶装置组成(见图1),试验规模为12 m3/d。试验通过化学反应来达到脱硫、去钙镁钡离子、降COD 等目的,试验过程中需要加注9 种药剂,包括除硫剂、调节剂、微电解增强剂三种类型。

图1 中试试验流程简图

气田水先进入密封缓存罐,加入除硫剂A、B 后再进入密封除硫池,水中硫化物被氧化为硫酸盐,出水加入调节剂A、B 后进入一号调节池。一号调节池出水加入微电解增强剂A、B 后进入一级微电解罐,在曝气条件下,通过微电解反应降低水中的COD,出水加入微电解增强剂C 后再进入二级微电解罐继续反应,二级微电解罐出水加入调节剂C 后进入沉淀池,其中的硫酸根和调节剂C 在沉淀池中与水中钡离子、钙镁离子等金属离子反应,生产沉淀,从而去除水中全部钡离子和部分钙镁离子。沉淀物经过离心机得到泥饼,并装袋堆放。沉淀池出水加入调节剂D 后进入二号调节池,出水经过精密过滤器去除水中悬浮物后进入MVR 蒸发器结晶蒸发,MVR 流程(见图2),MVR 是将蒸发器产生的原本需要冷却水冷凝的二次蒸汽,经压缩机压缩后,提高其压力和饱和温度,增加热焓,再送入蒸发器作为热源,替代生蒸汽循环利用,二次蒸汽的潜热又得到充分利用,达到节能目的。经MVR 蒸发器的蒸馏水达标外排,对两次热交换后的浓缩液进行离心分离,得到结晶盐和母液,母液返回蒸发器。

图2 MVR 流程简图

2.2 试验效果评价

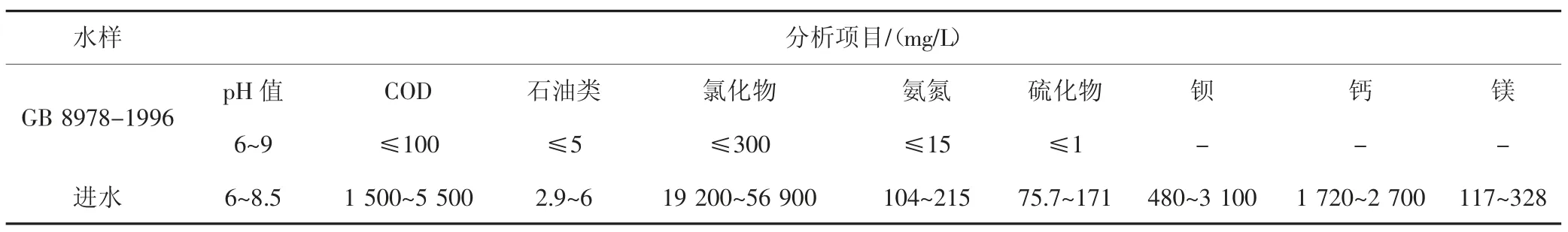

中试试验装置运行约30 d,考察该工艺脱硫、去除重金属、去除COD 等效果,以及出水水质是否达到《GB 8978-1996》标准。试验期间,定期对各阶段水样及副产物取样送至相关机构进行分析检测。经过连续取样分析(见表1),龙王庙组气藏气田水水质呈现高COD、高氯化物、高氨氮、高硫化物及钡、钙、镁含量高的特点。

表1 进水水质检测结果

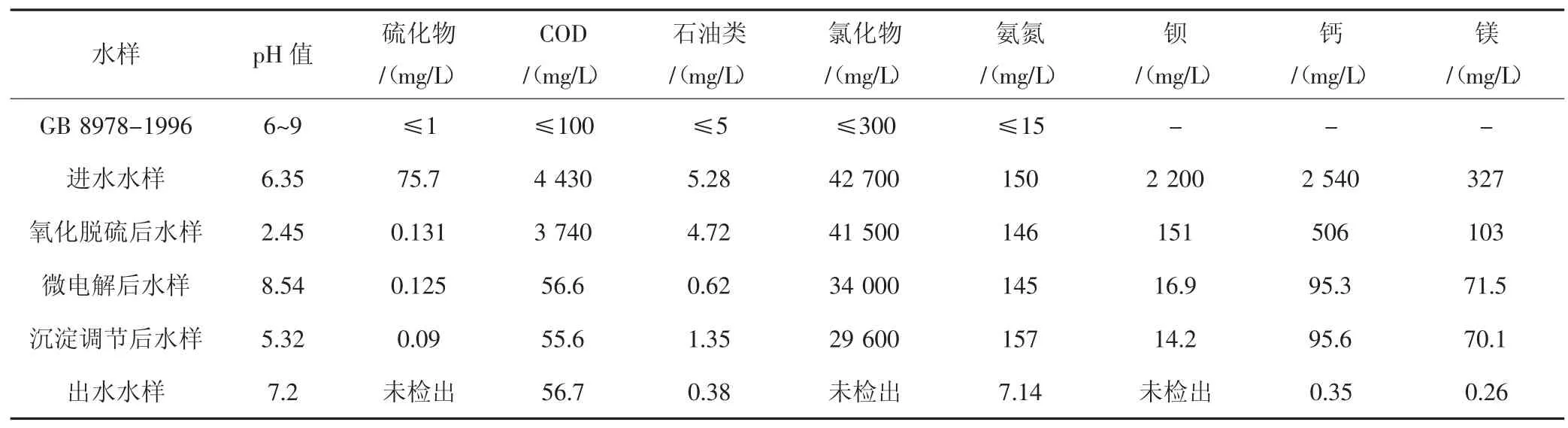

2.2.1 处理流程各阶段水质分析对比 在中试试验期间,装置连续平稳运行,无故障性停产。为考察装置脱硫、去除重金属、去除氨氮、去除COD 等效果,对进水、氧化脱硫后水样、微电解后水样、沉淀调节后水样和出水进行连续取样分析数据的平均值(见表2)。测试结果表明,氧化脱硫后,硫化物含量从75.7 mg/L 左右降至0.131 mg/L,硫化物去除率达到99.8%,表明脱硫剂能有效脱除气田水中的硫化氢,COD 含量也有所下降。经过微电解氧化后,COD 含量降至100 mg/L 以下,达到外排标准,说明微电解氧化除COD 效果明显。经过微电解氧化后的水,加入调节剂C 后进入沉淀池,其中的硫酸根和调节剂C 与水中钡、钙、镁离子等金属离子反应,生产沉淀,去除了水中全部钡离子和大部分钙镁离子。沉淀池出水中加入氨氮去除剂,进入MVR 装置蒸发结晶,去除氯离子,得到了结晶盐和蒸馏水,其中出水水样氨氮含量降至15 mg/L 以下。该工艺有效降低了龙王庙气田水COD 及氨氮,去除了硫化物、部分重金属及全部钡离子和绝大部分钙镁离子。出水满足《污水综合排放标准》(GB 8978-1996)一级标准和《四川省水污染物排放标准》(DB 51/190-93)一级标准,可以达标外排。

表2 各阶段水样分析数据平均值

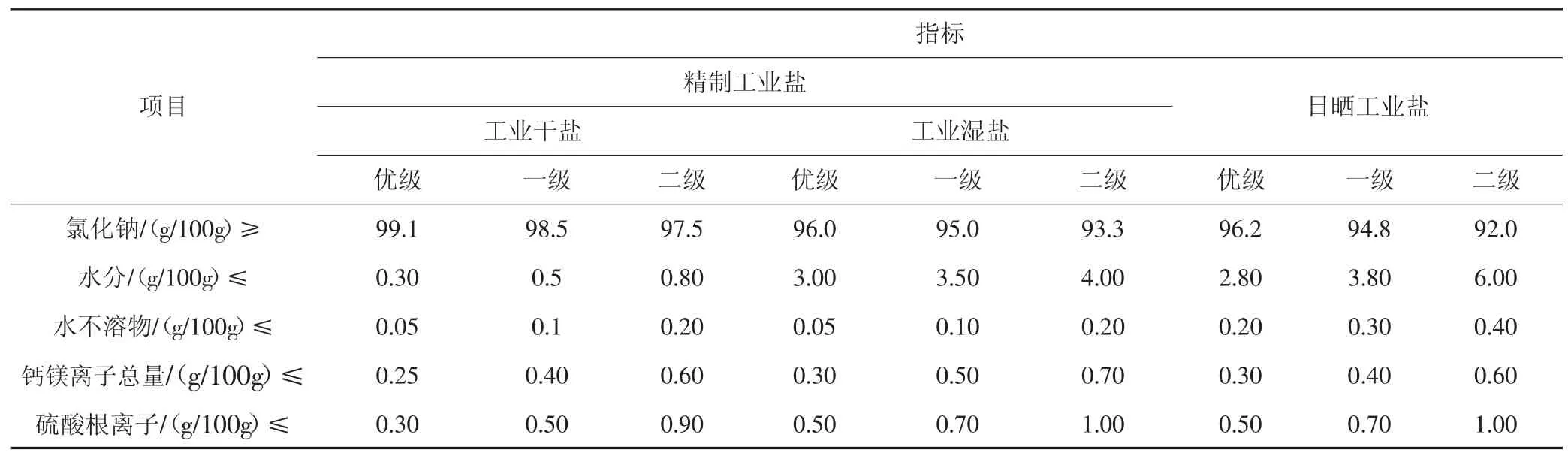

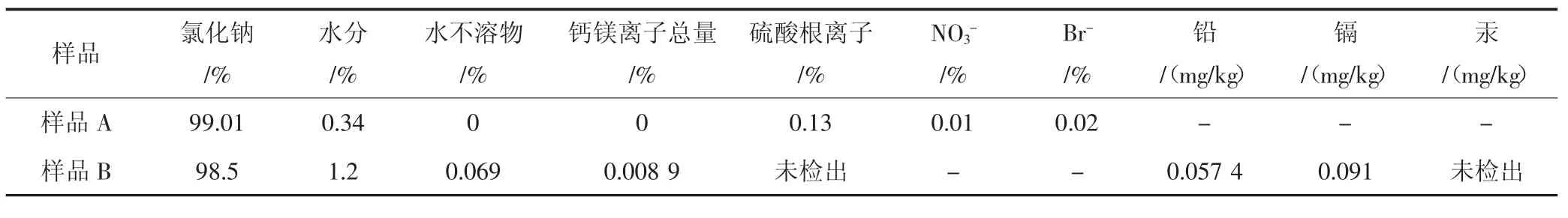

2.2.2 结晶盐成分分析 试验过程中对结晶盐取样两次分别送至两家检测机构进行检测,检测结果(见表4)。对照《工业盐》GB/T 5462-2015 标准(见表3),试验所得产物结晶盐中氯化钠含量达到98.5%以上,水分1.2%以下,能达到工业盐中湿盐优级标准。

表3 GB/T 5462-2015 标准中工业盐理化指标

表4 结晶盐检测结果

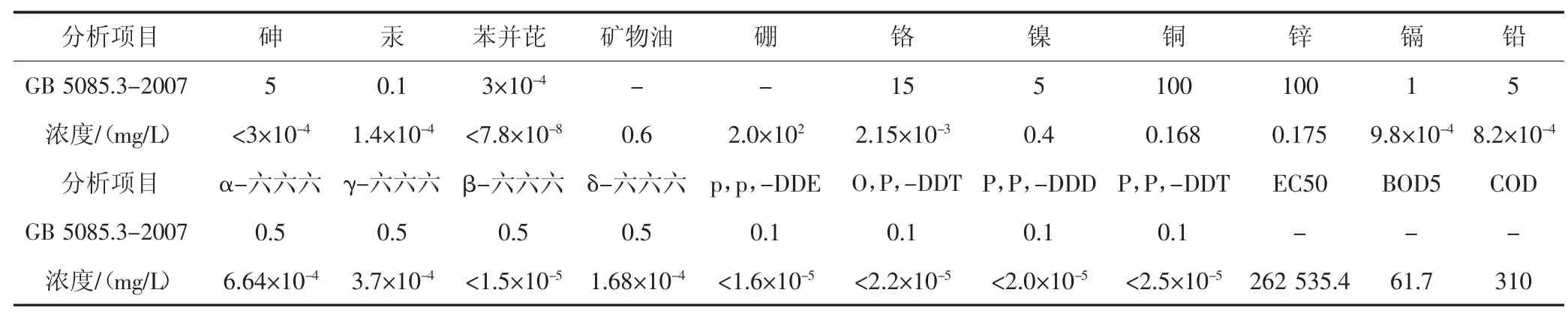

2.2.3 泥饼成分分析 试验过程中将泥饼取送至检测机构进行全组分分析,分析结果(见表5)。对照《危险废物鉴别标准 浸出毒性鉴别》GB 5085.3-2007 该标准规定固体废物浸出液中任何一种危害成分含量超过该标准浓度限值,则判定该固体废物是具有浸出毒性特征的危险废物。检测结果表明,泥饼的重金属、汞、苯并芘等有毒物质均远远低于浸出液中危害成分浓度限值,判定该样品不属于具有浸出毒性的危险废物。

表5 泥饼检测结果

3 气田水处理装置对比

通过对中石化气田水处理情况进行调研(见表6),川西气田水、陈河气田水为高氯根气田水,不含硫,不需要脱硫装置;元坝气田水和中试装置气田水均含硫,需要进行脱硫处理[4-6]。中试试验装置可以同时去除硫化物、COD、氨氮、氯离子、部分重金属、全部钡离子和绝大部分钙镁离子,将有毒性的硫化氢等硫化物转化为无毒物质,安全环保。相比元坝等气田水处理装置,中试装置虽然处理量较小,但工艺较为简单,处理费用也较低,能耗低、资源化利用高。

表6 气田水处理情况对比

4 结论

(1)“氧化脱硫+微电解氧化+MVR 蒸发结晶”处理工艺可提高气田废水的可生化性、除重金属、除硫化物、除氯化物、除磷化物、脱色和降低水中COD 等特性,处理龙王庙气田水可直接将含毒硫化物废水转化为无毒物清水,达到外排指标。

(2)该处理工艺的出水水质中COD 含量为60 mg/L以下,氨氮含量15 mg/L 以下,钙离子含量2.5 mg/L 以下,镁离子1.5 mg/L 以下,硫化物和钡离子均未检出,能满足《污水综合排放标准》(GB 8978-1996)一级标准和《四川省水污染物排放标准》(DB 51/190-93)一级标准,可以实现气田水地面处理达标外排。所得产物结晶盐能达到工业盐中湿盐优级标准,泥饼经检测不属于具有浸出毒性的危险废物可回收利用。

(3)相对其他气田废水的处理方法,该处理工艺较为简单,处理费用也较低,能耗低、资源化利用高,具有较高的工业化推广应用价值。