非金属复合管防蜡性能研究

范白涛,邢希金,张海龙

(中海油研究总院有限责任公司,北京 100028)

我国原油大部分是含蜡原油,含蜡原油具有高凝的特点,在原油的开采、储存及集输过程中容易出现蜡沉积现象,给油田生产带来安全隐患,同时造成巨大经济损失。非金属管道因具有耐腐蚀性能[1-4]、延缓结蜡、延缓结垢、使用寿命长[5-8]等优势,其在油气田中的应用逐渐受到关注。伴随材料科学与技术的发展,非金属管和复合材料共同组成的管网将成为大势所趋。

国内外油气田常用的非金属管可分为塑料管、增强塑料管和内衬管三类[9,10]。为了研究非金属管与常规金属管在结蜡方面的差异,本文选用了中海油研究总院提供的非金属管及金属管,对比考察两者在蜡沉积量、蜡沉积强度的差异,以期为非金属管在油气田中的应用提供理论指导。

1 实验部分

1.1 实验原料

非金属复合连续管防蜡性能评价实验所用试剂(见表1)。

表1 实验试剂

1.2 实验方法

1.2.1 模拟油配制 将58#石蜡升温至一定温度,待石蜡充分熔化后,称取一定量的石蜡与白油按1:3、1:4、1:5 配制模拟油,混合后置于2 L 烧杯中,再将模拟油放入烘箱中恒温,待蜡在白油中溶解均匀后,冷却密封储存备用。

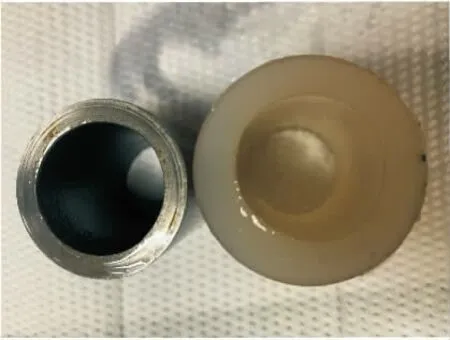

1.2.2 结蜡实验 选取中海油研究总院提供的非金属复合连续管开展实验。中海油研究总院提供的非金属复合连续管和金属管实物图(见图1)。

图1 中海油提供非金属复合连续管与金属管实物图

实验温度为50 ℃、45 ℃、40 ℃、35 ℃、30 ℃,结蜡时间为0 min、1 min、3 min。其中0 min 是指刚放入结蜡容器后立即取出。

1.2.3 蜡沉积物剥离实验 本实验采用文献中报道的清管实验装置[11],以研究非金属复合连续管与常规金属管内沉积蜡剥离时清管器的受力变化,分析获得剥离蜡沉积物时所需压差。在实验过程中,配制蜡含量不同的模拟油样,测定非金属复合连续管与常规金属管剥离不同含蜡量的沉积层所需力的大小,评价清管器剥离蜡沉积层所需压差之间的差异。清管实验装置示意图(见图2)。

图2 蜡剥离装置简图

2 结果与讨论

2.1 蜡沉积速度评价

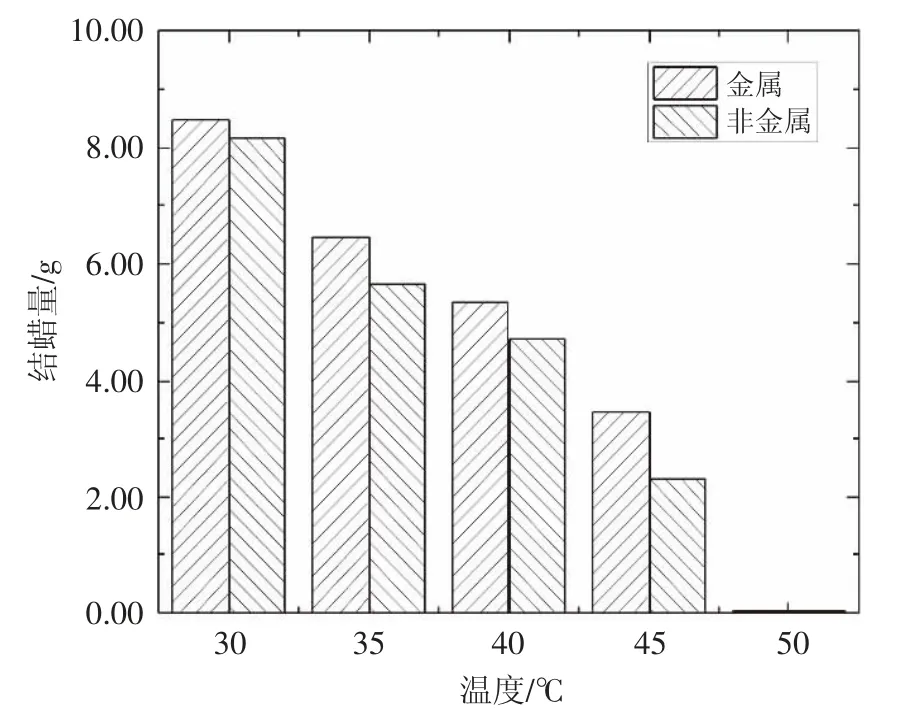

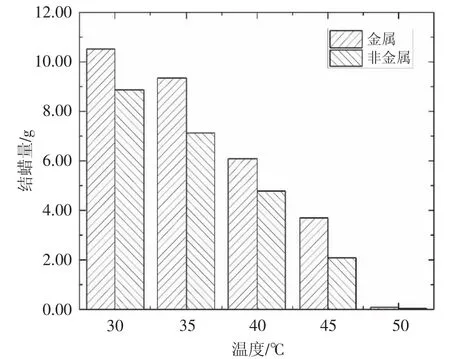

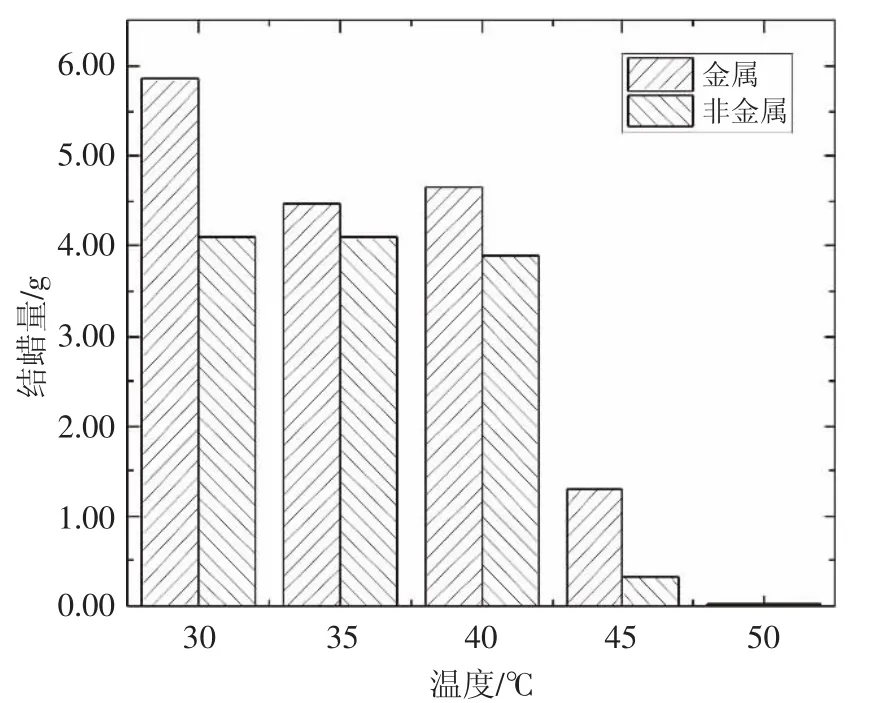

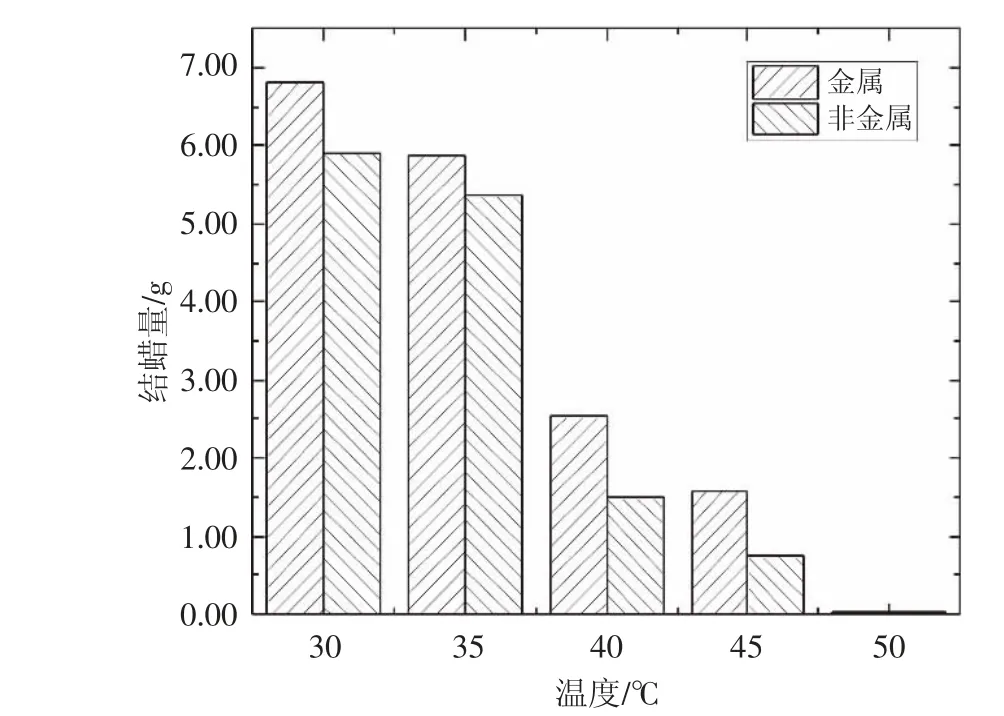

为了对比非金属复合连续管与常规金属管的防垢性能差异,采用中海油研究总院提供的非金属样管,对比考察了非金属管与金属管的防垢性能。由于实际油样难以获取,故采用模拟油进行实验。模拟油由石蜡和白油组成,其配制比例分别为1:3、1:4、1:5。当石蜡与白油配制比例为1:3 时,非金属复合连续管与常规金属管结蜡量在不同温度下随结蜡时间的变化(见图3~图5)。

图3 0 min 时非金属管与金属管结蜡量随温度的变化(蜡:白油=1:3)

图4 1 min 时非金属管与金属管结蜡量随温度的变化(蜡:白油=1:3)

图5 3 min 时非金属管与金属管结蜡量随温度的变化(蜡:白油=1:3)

由图3 至图5 可知,当石蜡与白油配制比例为1:3时,若结蜡时间相同,随着体系温度降低,对于非金属复合连续管与金属管而言,结蜡量都呈显著增加趋势;若体系温度相同,随结蜡时间增加,对于非金属复合连续管与金属管而言,结蜡量也呈增加趋势。在相同结蜡条件下,中海油研究总院提供的非金属复合连续管的结蜡量低于金属管,这表明非金属复合连续管的防蜡性能优于常规金属管。

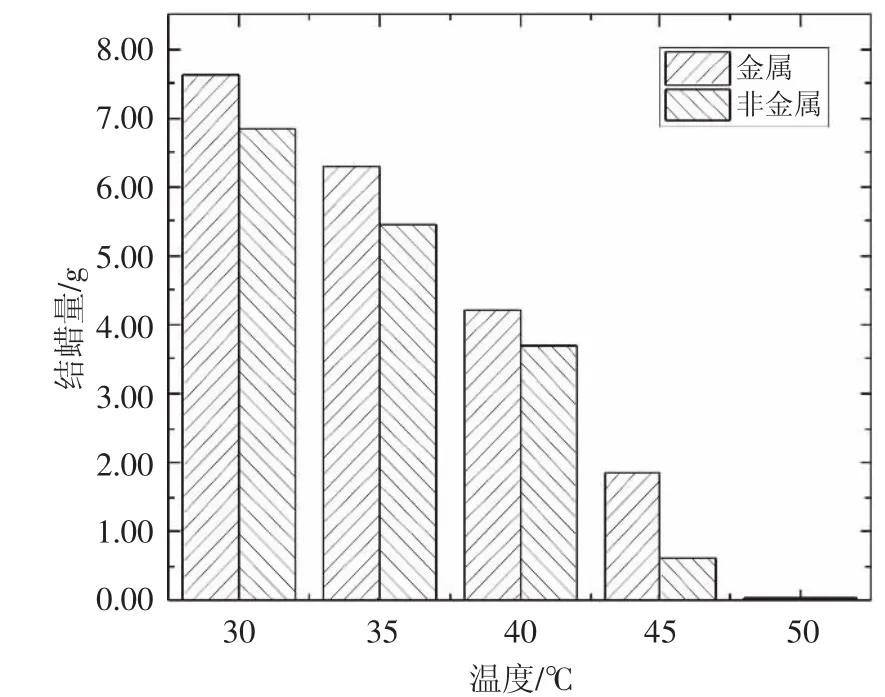

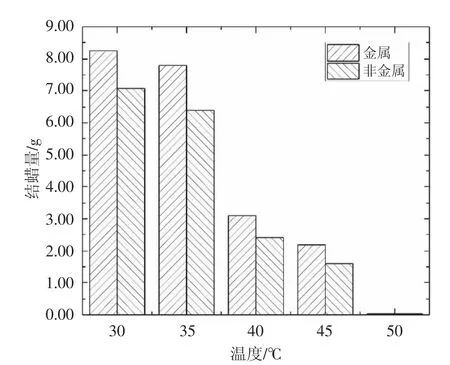

当石蜡与白油配制比例为1:4 时,非金属复合连续管与常规金属管结蜡量在不同温度下随结蜡时间的变化(见图6~图8)。

由图6 至图8 可知,当石蜡与白油配制比例为1:4时,结蜡时间和结蜡温度对非金属复合连续管与常规金属管的结蜡量影响规律与1:3 时一致。在相同结蜡条件下,中海油研究总院提供的非金属复合连续管的结蜡量低于金属管,这表明非金属复合连续管的防蜡性能优于常规金属管。

图6 0 min 时非金属管与金属管结蜡量随温度的变化(蜡:白油=1:4)

图7 1 min 时非金属管与金属管结蜡量随温度的变化(蜡:白油=1:4)

图8 3 min 时非金属管与金属管结蜡量随温度的变化(蜡:白油=1:4)

当石蜡与白油配制比例为1:5 时,非金属复合连续管与常规金属管结蜡量在不同温度下随结蜡时间的变化(见图9~图11)。

由图9 至图11 可知,当石蜡与白油配制比例为1:5 时,结蜡时间和结蜡温度对非金属复合连续管与常规金属管的结蜡量影响规律与1:3 时一致。在相同结蜡条件下,中海油研究总院提供的非金属复合连续管的结蜡量低于金属管,这表明非金属复合连续管的防蜡性能优于常规金属管。

图9 0 min 时非金属管与金属管结蜡量随温度的变化(蜡:白油=1:5)

图10 1 min 时非金属管与金属管结蜡量随温度的变化(蜡:白油=1:5)

图11 3 min 时非金属管与金属管结蜡量随温度的变化(蜡:白油=1:5)

2.2 蜡沉积强度评价

含蜡原油在管内流动时,若管壁温度降至析蜡点以下时,在管道内壁就会发生蜡沉积现象。对于管道中清蜡问题,目前应用较为广泛的是清管法,蜡沉积强度即可通过该法进行评价。

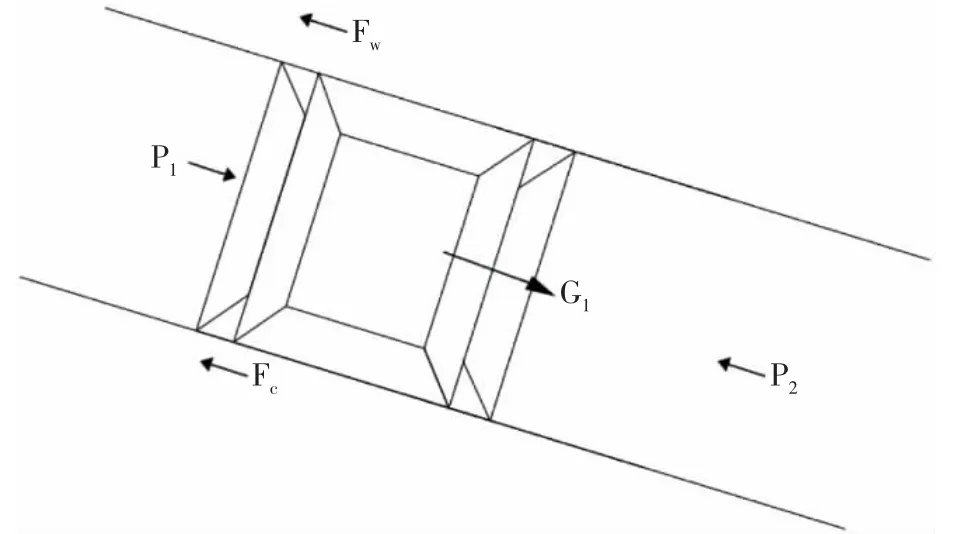

在清管过程中,清管器主要受到前、后油流的作用力P1和P2,自身重力在前进方向上的分力G1,结蜡层的抗剪阻力Fc和管壁的摩擦阻力Fw[12](见图12)。

图12 清管器运行过程中的受力情况

2.2.1 稳定力的确定 本节主要对比研究非金属复合连续管与常规金属管经过蜡沉积后,清管器在剥离沉积蜡层的过程中所需压差的变化规律。

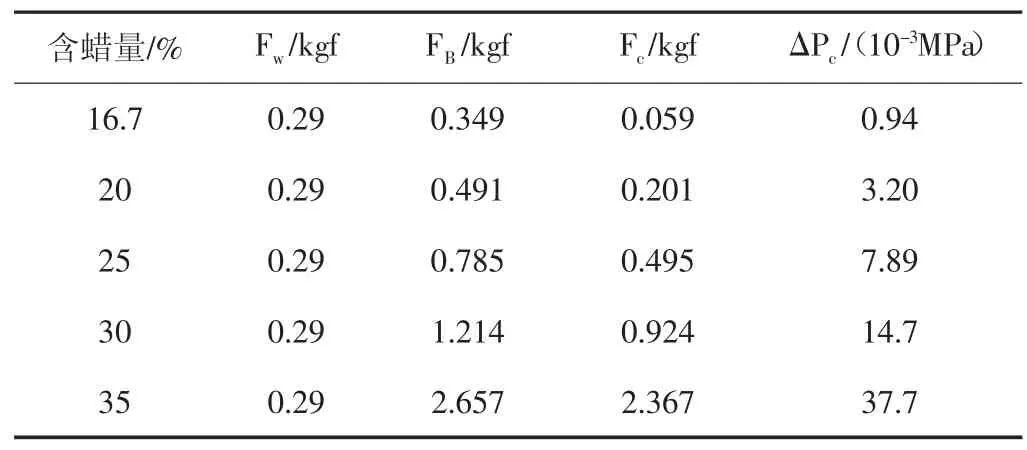

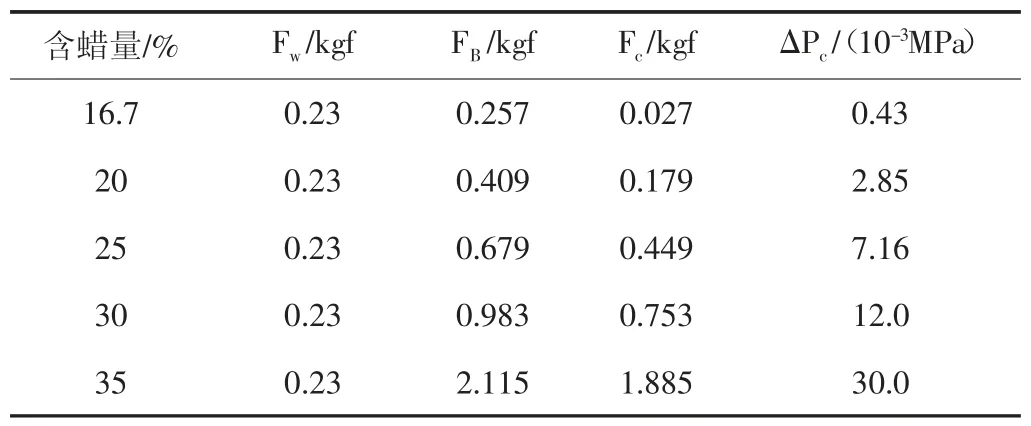

根据配制不同比例的模拟油结蜡清管实验,金属管与非金属管清蜡所测稳定力FB的变化(见表2、表3)。

由表2、表3 可知,含蜡量相同时,非金属管的稳定力FB要低于金属管,这表明非金属管蜡剥离所需要的外力要低。

表2 金属管稳定力变化

表3 非金属管稳定力变化

2.2.2 剥离蜡沉积物所需压差 清管过程中,由于管段部分水平,清管器自身重力分力为0,清管器所受合力即油流给清管器提供的推动力。清管器受到的合力Fmax分别由清管器与管道表面的摩擦力Fw、沉积蜡的抗剪阻力Fc,以及清掉的蜡形成蜡塞后与蜡层间的摩擦力Fs构成,计算见式(1)。

式中:Fmax-油流作用于清管器的最大推动力,N;ΔPmax-清管器在清管过程中的最大压差,MPa;A-截面积,m2;Fc-蜡层抗剪阻力,N;Fw-清管器与管壁之间的摩擦力,N;Fs-蜡塞与蜡层之间的摩擦力,N。

上述变量中,Fc和Fs可从实验数据中分析获得,Fw可从空管实验获取。

在清管实验中,所得稳定力FB即Fw与Fc之和,据此可计算出非金属管、金属管在各不同含蜡量时的Fc,再根据式(2)计算得到剥离蜡沉积物所需压差ΔPc。

式中:ΔPc-剥离蜡沉积物所需压差,MPa;A-截面积,m2;Fc-蜡层抗剪阻力,N。

根据上述分析,金属管和非金属复合连续管在不同含蜡量情况下沉积蜡层抗剪阻力计算结果(见表4、表5)。

表4 金属管不同含蜡量情况下沉积蜡层抗剪阻力

表5 非金属管不同含蜡量情况下沉积蜡层抗剪阻力

由表4、表5 所得剥离蜡沉积物所需压差可拟合获得非金属管与金属管的压差随蜡含量的变化曲线(见图13)。

图13 非金属管与金属管剥离沉积蜡所需压差变化

由图13 可知,当蜡含量从16.7%升高至35%时,蜡沉积层抗剪阻力显著增加。无论是非金属复合连续管还是金属管,蜡积聚后所需剥离的力也随着蜡含量的增加而显著增加。这可能是由于蜡沉积物的结构强度由表层至管壁连续增加,蜡沉积物屈服应力的大小与含蜡量有关[13,14]。沉积物剪应力随着含蜡量的增加而变大,此时,清管器所受阻力也随之增大,因此,需要提供更大的推动力才能使清管器运转。

此外,相比常规金属管而言,非金属复合连续管在不同含蜡量(16.7%、20%、25%、30%、35%)情况下沉积蜡层抗剪阻力均要低,非金属复合连续管结蜡相对常规金属管更容易剥离。

3 结论

(1)石蜡与白油配制比例分别为1:3 至1:5 时,中海油提供的非金属复合连续管的结蜡量均低于常规金属管,这表明非金属复合连续管的防蜡性能优于常规金属管。

(2)中海油提供的非金属复合连续管在不同含蜡量(16.7%、20%、25%、30%、35%)情况下沉积蜡层抗剪阻力均低于常规金属管,非金属复合连续管蜡沉积物相对常规金属管而言更容易剥离。