高强度链轮辗环摆辗成型工艺

梁夕杰 蔡利川 郭 凯

(1、山东圣阳机械有限公司,山东 诸城262200 2、诸城市圣阳机械有限公司,山东 诸城 262200)

高强度链轮在冶金设备、矿山设备、船舶、起重设备等领域具有广泛的应用。对于高强度的链轮,目前采用的一般制造工艺为:圆钢镦粗-坯料冲孔-锻造成型-飞边切除-热处理-机加工,此种工艺普遍存在冲孔大、大余量、大飞边、压机吨位大、填充缺陷等问题,生产中表现出能耗大、材耗大、生产过程中噪音大、成品率低等缺点。随着低碳社会的到来,各行各业的发展要求均趋于低能耗、高效率,所以,本文提出的高强度链轮辗环摆辗成型工艺,能有效的提高链轮的精度,降低生产成本[2]。

1 锻件设计

高强度链轮加工后的形状如图1 所示,除内孔需要加工定位外,其余尺寸公差较大,如果将各个齿进行加工,加工效率太低,且费用较高。故本工艺采用了辗环、摆辗工艺相结合的一种锻造成型工艺,免去了齿部加工,只对内孔进行加工。

图1 链轮加工件

图2 链轮锻件图

2 辗环摆辗成型工艺

由锻件图可知,锻件主要难成型的部分主要集中在链轮的齿部,内孔处存在配合关系,故内孔处也是锻件成型的重点。

本辗环摆辗工艺分成七个工步完成,如图3:

图3 辗环摆辗工艺

工步1 为压力机镦粗冲孔,制作出带内孔的圆型饼料。

工步2 为辗环机预制坯,将圆形饼料辗扩成较大的环件。

工步3 为摆辗机成型齿部及内孔台阶。

工步4 为切除多余飞边。

工步5 为热处理。

工步6 为车削内孔。

工步7 为钻安装孔。

经过计算得出:工件净重为37.2Kg,锻件重量为42.1Kg,辗环机预辗重量为43Kg,镦粗冲孔重量为43.9Kg,圆钢重量为46.3Kg,直径150,长度334。

3 模拟分析及结果

按图3 进行数据模拟,对辗环机预制坯和摆辗成型工序进行模拟仿真,见表1-2,模拟的目的为:(1)分析辗环机预制坯所需要的径向轧制力与轴向轧制力。(2)分析摆辗成型过程中齿部填充存在的问题。(3)分析摆辗成型所需要的成形力。

表1 辗环机模拟参数

表2 摆辗机模拟参数

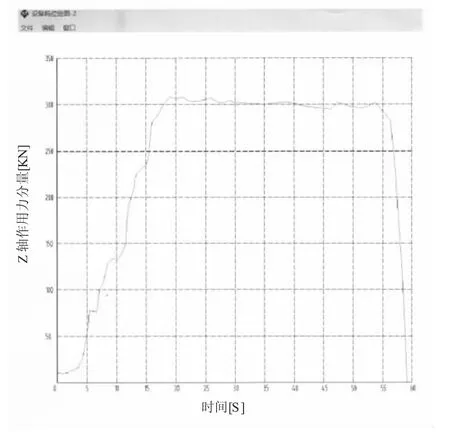

3.1 辗环机制坯径、轴向轧制力作用力如图4、图5 所示,环件在辗扩过程中,最大径、轴向轧制力在接触环件后迅速增大,在稳定轧制过程中,轧制力趋于稳定,稳定后径向力为450KN左右,轴向为310KN 左右。

图4 轴向轧制力

图5 径向轧制力

3.2 摆辗机在摆辗过程中所需作用力如图6 所示,摆辗所需最大的压力约为4050KN。

图6 摆辗机作用力

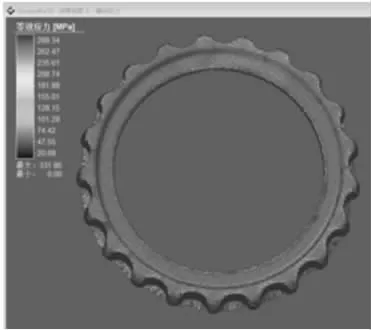

3.3 摆辗链轮成型如图7 所示,各齿部基本成型、填充满,台阶处成型效果良好。

图7 摆辗链轮成型

4 工艺实验

4.1 实验模具。如图8 所示,摆辗机的成型模具为上下分体模具,上模带锥度,弥补摆辗角度,下模为齿部成型模,为了方便链轮脱模,所有齿部按照实际链轮尺寸设计后在增加1.5°拔模斜度,拔模斜度造成的链轮误差将会在下序的切边工序中连同飞边一起切除。

图8 摆辗机成型模上、下模

4.2 实验结果。通过实际实验,链轮摆辗锻件如图9 所示、切边后的锻件如图10 所示,所有齿部均能填充满,飞边厚度为3mm,实际所需的轧制力为4500KN,相比模拟数值偏大。

图10 切边后锻件

5 结论

对本文提出的高强度链轮辗环摆辗成型工艺进行了模拟和实验,并通过小批量生产,验证了此工艺方案的可行性,工步1 为常规镦粗冲孔工艺;工步2 为辗环机预制坯,主要是为了节省材料,同时优化内部组织;工步3 为摆辗成型,主要为了降低锻造设备吨位要求,减少锻件加工量,提高链轮强度;工步4、工步5 和工步6 为常规操作。在小批量生产过程中,锻件成品率稳定,比常规锻件原材料节省1 倍以上,齿部直接成型无需加工,内孔加工量控制在3mm 以内,锻造设备吨位大大降低。