棉秆对行起拔及残膜回收一体机的设计

韩林壮,刘金秀,王旭峰,刘恩帅,胡 灿,邢剑飞,贺小伟※

(1.塔里木大学机械电气化工程学院,新疆阿拉尔843300;2.新疆维吾尔自治区普通高等学校现代农业工程重点实验室)

0 引言

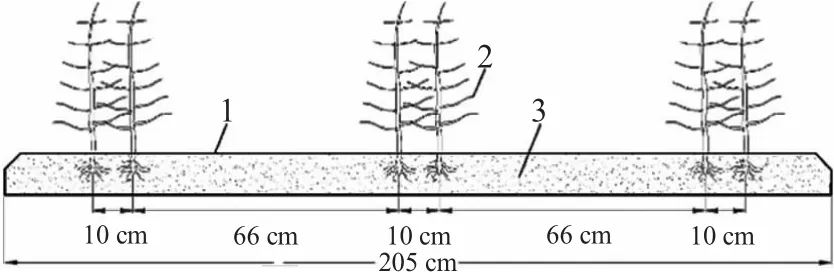

我国是世界上主要的产棉区,棉花收获后留下的棉秆是一种重要的生物质资源,充分利用棉花秸秆资源并不断提高其综合利用效果将带来良好的经济效益和生态效益[1-3]。经调查发现,新疆地区广泛采用(66+10)cm宽窄行密植种植模式,如图1[4]。

图1 机采棉(66+10)cm密植种植模式

目前,棉花种植已全面应用地膜覆盖技术,地膜覆盖技术的应用为作物提供了温暖、湿润的环境,利于作物扎根,大幅提高了作物成活率,缩短了作物生育期,有利于提高作物品质和产量。但地膜在自然条件下很难自行降解,研究表明在自然条件下残膜需要30~50年才能完全降解[5-6]。地膜的逐年累积会阻碍种子的发芽,降低棉花的产量,影响棉农的经济收入。

利用机械化实现棉秆收获和残膜回收是解决棉秆利用率低、残膜污染严重等问题的有效手段。目前国内学者已开展了秸秆与残膜联合回收作业方面的研究。新疆农业科学院研制了4JSM-2100秸秆粉碎还田残膜回收联合作业机,将粉碎后的棉秆抛送至膜箱后侧,该机型粉尘较大[7];胡凯等人设计了一种秸秆粉碎与残膜回收联合作业机,采用了气力脱膜装置进行脱膜,提高了脱膜可靠性,但是棉秆粉碎后多功能利用途径受限[8];郭振华、王莹莹等研制的棉秆集堆及残膜回收联合作业机在作业过程中棉秆与残膜没有完全分离,棉秆上缠绕部分残膜,不利于棉秆的回收利用,而且在收膜过程中会出现棉秆与杂质被一起收入膜箱的情况,使膜箱的有效利用空间减小,增加了倒膜的次数,降低了作业效率低[9-10]。董远德等设计了一种棉秆集条与残膜回收联合作业机,该机能够实现铲棉秆、棉秆集条、挑膜、残膜回收等多项功能,但该机作业幅宽较小,不适用于目前正广泛推广的1膜6行种植模式[11]。

针对上述问题,本文基于密植农艺设计了一种棉秆对行起拔及残膜回收一体机,对捡膜滚筒链轮和棉秆起拔带轮进行了计算,对棉秆起拔机构的机架等进行了ANSYS静力学分析,并对地轮、拔禾机构、机架板进行了疲劳寿命分析,检验机架选材和结构的合理性,为该机型进一步优化设计提供理论依据。

1 整机结构及工作原理

1.1 整机结构

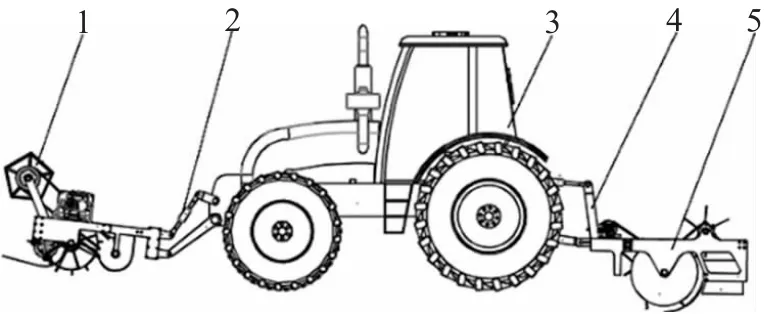

棉秆对行起拔及残膜回收一体机结构如图2,主要包括拔秆装置、前挂接系统、拖拉机、后挂接系统、残膜回收装置。本机适用于目前广泛推行的1膜6行机采棉(66+10)cm宽窄行种植模式。

图2 整机结构

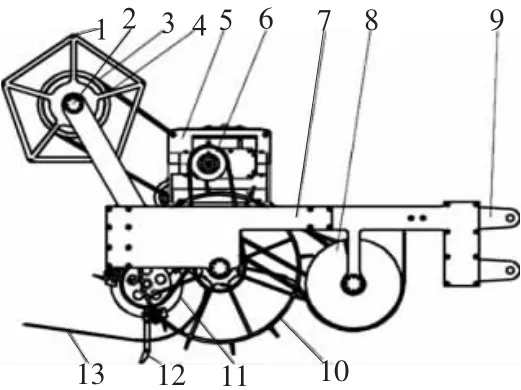

1.2 拔秆装置及其工作原理

如图3,拔秆装置包括拨秆轴、拨禾轮、传动带轮、传动V带、变速箱、机架、搅龙、地轮、拔秆机构、铲刀和扶禾器等。机组作业时,扶禾器先将倒伏的棉秆扶起,接着拨禾机构在液压马达的驱动下转动将棉秆拨动至拔秆机构处,拔秆机构在地轮的带动下转动,在其上固定的V形起拔齿随之转动,V型槽上开有锯齿,起拔棉秆时这些锯齿有利于增加V型槽与棉秆的摩擦力,从而增加了棉秆起拔力,保证棉秆被顺利拔起。起拔链轮上安装有铲刀,可以把覆盖在边膜上的土铲开,利于后方残膜回收装置中弧形起膜铲的工作,起拔后的棉秆在搅龙作用下不断向机体右侧输送,最终把棉秆有序的铺倒在田间,方便棉秆后续的回收利用。

图3 拔秆装置结构

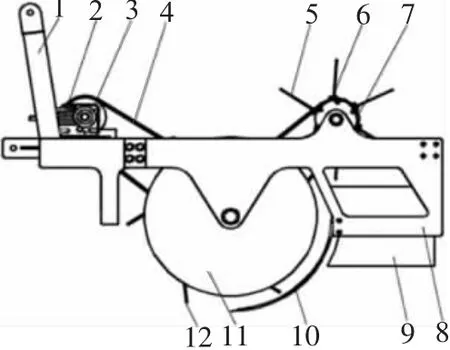

1.3 残膜回收装置及其工作原理

如图4,残膜回收机构包括机架、捡膜机构变速箱、变速器传动带轮、脱模滚筒传动带、脱膜板、脱膜圆盘、集膜箱、弧形起膜铲、捡膜滚筒和伸缩弹齿等组成。拖拉机输出动力到捡膜机构变速箱,捡膜机构变速箱安装在脱膜机构机架前端横梁上,带动后端的捡膜滚筒和脱膜圆盘转动,前端拔秆装置上安装的铲刀把覆盖在边膜上的土铲开,利于弧形起膜铲的作业。拔起棉秆后,后方的残膜回收机把棉田表层膜收起,不仅可以收起田间大片地膜,而且可以回收边膜,提高残膜回收率。随着机具的前进,弧形起膜铲铲起地膜,伸缩弹齿把地膜捡起,在脱膜板的作用下刷掉残膜,使残膜进入集膜箱,达到残膜回收的目的。

图4 残膜回收装置结构

2 主要技术参数

参照宽窄行棉花播种机的作业参数[12]及下文计算,确定整机主要技术参数如下:

工作幅宽(m) 2.1

铲刀作业深度(mm) 0~50

机具作业前进速度(km/h) 5

作业行数(行) 6

地轮直径(mm) 669

带轮直径(mm)200

生产率(hm2/h)1.05

配套动力(kW)36.7~58.8

3 关键结构设计与分析

3.1 捡膜装置设计

如图5,捡膜装置包括伸缩弹齿、曲柄、凸轮和捡膜滚筒。其中凸轮与主轴固定在一起,主轴通过花键固定在机架上。工作时由链轮直接带动滚筒转动,曲柄的一端固定在滚筒上,另一端安装轴承并在凸轮上沿着凸轮外部曲线运动,伸缩弹齿焊接在曲柄上随曲柄一起运动。凸轮的最大推程为250mm,最小推程为150mm,最大推程与最小推程相差100mm,即伸缩弹齿的伸缩距离为100mm。滚筒带动曲柄及伸缩齿在凸轮上运动,运动到凸轮最大推程时伸缩齿将残膜捡起,运动到凸轮最小推程时伸缩弹齿完全收回滚筒内,残膜被脱下。

图5 捡膜装置结构

3.2 弧形起膜铲结构设计

如图6,弧形起膜铲的工作长度为2 000 mm,与捡膜滚筒工作长度相对应。弧形起膜铲的侧视图为直径为950mm的圆的1/4圆弧。安装时与捡膜滚筒同心配合,捡膜滚筒外径为806mm,加上伸缩齿伸出的最大长度,刚好与弧形起膜铲相配合,保证被弧形起膜铲铲起的残膜全部能够被伸缩弹齿捡起。弧形起膜铲的间隙分为窄间隙与宽间隙,窄间隙宽度为10 mm,伸缩齿直径为6 mm,工作时从窄间隙通过将残膜捡起,宽间隙为60 mm,被弧形起膜铲铲起的大土块从大间隙落向地面。

图6 捡膜装置结构

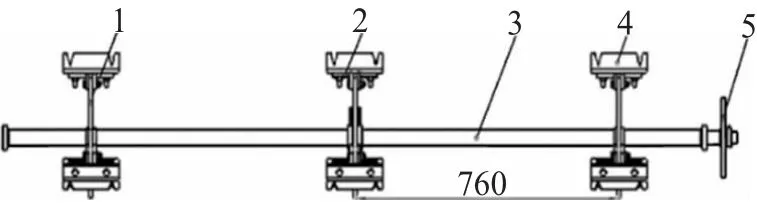

3.3 拔秆机构结构设计

如图7和图8,拔秆机构包括拔秆圆盘、起拔齿支架、起拔主轴、V型起拔齿和传动带轮。V型齿板通过螺栓螺母连接在拔秆圆盘上,每个拔秆圆盘上安装3个V型齿板,3个V型齿板均匀分布在拔秆圆盘上,两两间隔120°。拔秆圆盘用键和挡圈固定并定位在拔秆主轴上,拔秆圆盘的直径为300mm。由于新疆棉花的宽窄行种植模式中宽行的距离为660mm,窄行的距离约100 mm,故主轴上3个拔秆圆盘间距均为760mm。V型齿板上两个V型槽的距离为100 mm,棉秆直径约为4~15 mm,故设计槽口宽为30mm,确保棉秆可以顺利导入V型槽。每个拔秆圆盘可同时起拔2行棉秆,3个圆盘就可以同时起拔6行,刚好满足新疆棉花1膜6行的种植模式,每次作业能拔1个地膜的宽度(2050mm),与残膜回收机构作业宽度相对应。

图7 拔秆机构结构

图8 拔秆圆盘结构

3.4 地轮机构设计

整机的拔秆部件所需的动力全部来自于地轮机构(图9),而且拔秆部件拔秆的频率也是由地轮机构决定,所以地轮机构设计的是否合理直接决定了该拔秆机具的拔秆效果。地轮需要传递动力,故对地轮结构强度要求较高。地轮外圈有均匀分布的三角铁,以增加地轮的抓地能力。地轮的的宽度约为50mm,可以有效防止因土地过于松软而导致地轮陷入泥土,从而影响拔秆精度。地轮的直径通过以下计算得到:参照精量穴播器株距参数表,当精量穴播期鸭嘴数为10时,棉花株距约为140mm,因此地轮必须满足每滚动140 mm就能带动起拔部件进行一次起拔。每个拔秆圆盘上有3个V型齿板,故地轮直径需要满足每转动140mm带动拔秆圆盘转动120°。设地轮的直径为D,选用传动比为5的变速箱。则每起拔一次地轮需要转过的角度应为:

图9 地轮机构结构

可计算出地轮直径应为669mm。

4 传动系统的计算

4.1 捡膜滚筒链轮的计算

棉秆对行起拔及残膜回收一体机结合实际工作情况及传动系统的设计要求,残膜回收装置、捡膜机构变速箱、脱膜滚筒等均选用链传动,链传动系统在正常工作时不仅要保证机具能够正常地传动工作,同时还要保证机具传动系统具备足够的可靠性,因此,传动链条、链轮均采用45钢,并经过热处理使其满足链传动系统刚度要求。

捡膜滚筒由拖拉机提供动力,拖拉机功率为120马力,由拖拉机输出主轴通过齿轮减速器带动链轮。主轴链轮转速为180r/min,传动比为i=1.5。根据《机械设计》[13]中的计算公式,得到小链轮齿数Z1=21,Z2=32,根据功率计算出链条型号为40A-1,链条节距为p=63.5 mm,进而得到链节数Lp=90,中心距a=2013mm。

4.2 棉秆起拔带轮的计算

棉秆起拔机构的动力由地轮经过减速器变速后通过带传动来带动,所以带传动的设计至关重要。起拔机构每次能起拔5根棉秆,每根棉秆的起拔阻力约为282~471N[14-15],5根则为1410N~2355N,由于土壤的含水率以及能量碰撞会影响起拔力[16],故起拔总阻力取F1=1450N。棉秆起拔时拔秆齿与地面的夹角约45°,拔秆盘的受力点与拔秆主轴距离为L=0.2m。由已知F1=1500N,根据受力关系,则法向力F2=切向力,F3=F1sin45°=1025.15N。

根据计算,带轮需要提供的扭距为205N·m,拖拉机的作业速度为v=5km/h,棉秆的株距为s=140mm,拔秆轮每转动120°实现一次起拔。得到拔秆轮的转速n1=198r/min,拔秆主轴上带轮工作的功率Pca=4.25kW。

因此可以得到带传动的工作数据为:

表1 V带传动数据

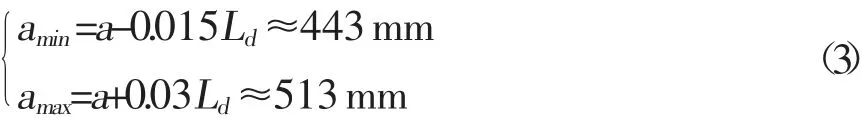

根据以上数据,由《机械设计》选用B型V带,取带轮基准直径dd1=dd2=200mm。根据公式,初定中心距a0=500 mm,计算带所需要的基准长度Ld=1 560 mm,计算实际中心距a=466mm。

考虑带的制造误差、带长误差、带的弹性以及因带的松弛而产生的补充张紧的需要,给出中心距的变动范围如下:

式中a—实际中心距(mm);dd—带轮的基准直径(mm)。

中心距的变化范围为443mm~513mm。

经计算与考虑到惯性冲量,取V带的根数为4。

由表2得B型带单位长度质q=0.170kg/m,所以:

表2 V带传动数据

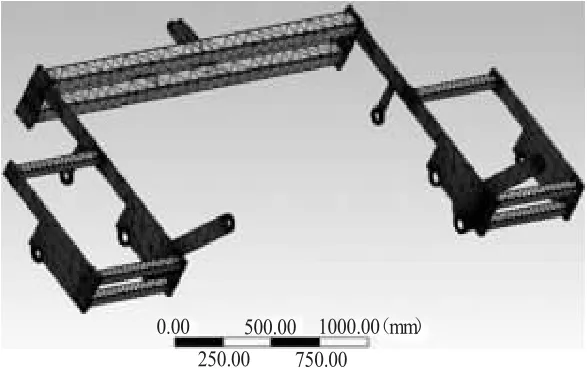

5 关键零部件静力学仿真试验

应用ANSYS Workbench对拔秆装置的机架进行静力学仿真试验,根据模型求解的结果来检验机架的设计结构与选用材料是否合理,如不合理,要进一步改进[17]。利用Solidworks软件对棉秆对行起拔及残膜回收一体机进行建模,再提取拔秆装置的机架部分保存为x-t格式,导入到ANSYSworkbench平台上进行有限元静力学试验。

机架受到的载荷主要来自安装在机架上的扶禾装置、拔秆机构、铲刀、地轮和绞龙。根据分析,扶禾装置提供的力约为160 N,作用于机架悬臂的最顶端;拔秆机构和铲刀提供的力为铲切装置提供的力,约3 200 N,作用于机架前端;地轮提供的力约为5 200 N,作用于机架边板上;绞龙提供的力约为280N,作用于机架板的后端。三点悬挂架连接在拖拉机上,起牵引及固定作用,因此对机架上的三点悬挂架的三个连接面添加固定约束关系,对各部件进行仿真试验。

使用ANSYS workbench软件中的Static Structural对机架进行相应试验分析来显示各部件在外力作用下所发生的一些形变。主要分析的内容有在施加了外部载荷后各部件的应力和应变。

由试验结果可知:机架的最大变形是0.51605mm,位于机架板上,由于该处安装地轮,地轮转动为拔秆机构工作提供动力,所需的力较大且载荷较为集中,易出现较大变形。机架的最大应力为78.75MPa,比材料Q235结构钢的最大屈服强度235 MPa低,因此机架结构强度和刚度满足要求,其余各部件也都满足强度和刚度要求。

表3 仿真试验结果

图10 棉秆起拔机构机架的有限元模型

图11 机架总变形云图

图12 机架所受应力云图

图13 地轮应力图

图14 地轮应变图

图15 拔禾机构应力图

图16 拔禾机构应变图

图17 挡板应力图

图18 挡板应变图

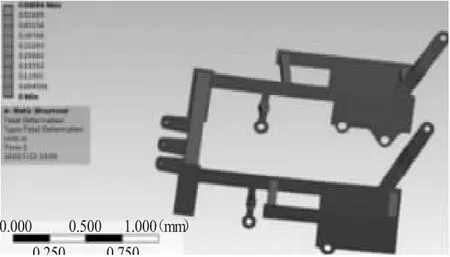

6 关键零部件疲劳分析

零件失效大部分为疲劳失效,材料或者零件在反复加载下某些部位产生永久性损伤,在重复到一定次数时就会产生裂纹甚至断裂,进而影响机具的作业效果以及使用寿命[18]。在载荷作用下构件产生疲劳破坏所需的应力或应变的循环次数即为疲劳寿命[19]。

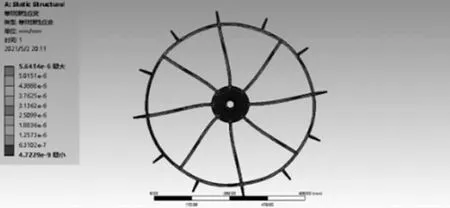

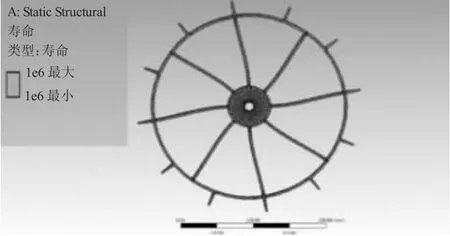

本文使用Workbench中的疲劳工具下的寿命工具,对棉秆对行起拔及残膜回收一体机的地轮、拔禾机构、机架挡板进行寿命分析,循环次数设定为10万次。分析结果如图19。

图19 地轮疲劳寿命云图

对于地轮的旋转力矩而言,地轮的最少及最大循环次数在10万次以上,也就是需要循环10万次才能发生疲劳失效。在实际的土地环境作业中,拔禾机构才是棉秆起拔的关键,因为还需要对拔禾机构进行寿命分析,结果如图20。

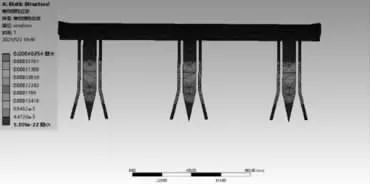

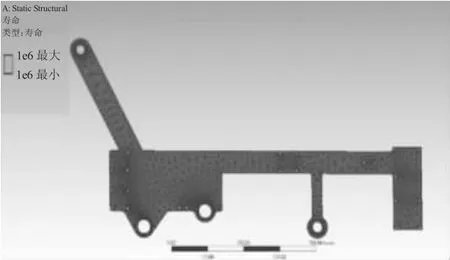

由图20可知,拔禾机构及铲刀最少在10万次时会出现疲劳断裂,且最大等效交变应力为80.39 Mpa,满足使用要求。如图21,对机架板寿命进行了有限元分析,其在10万次循环之内不会产生疲劳失效,因此不会影响机器的作业效果以及寿命。

图20 拔秆机构寿命云图

图21 机架板疲劳寿命云图

7 结论

(1)本文设计了一种棉秆对行起拔及残膜回收一体机,可完成边膜铲切和棉秆对行分禾、导秆、拔秆、输送、侧边铺放及表层残膜全量回收作业。

(2)对捡膜滚筒链轮进行计算,得出链条型号为40A-1、链轮齿数Z1=21,Z2=32、链条节数Lp=90、中心距a=2013mm;对棉秆起拔带轮进行计算,得出选用B型普通V带4根、带的基准长度为1 560 mm、带轮直径dd1=dd2=200 mm、中心距控制在a=443mm~513mm、单根带初拉力F0=422N。

(3)利用Solidworks软件对棉秆对行起拔及残膜回收一体机进行整机建模,再提取受力较大的棉秆起拔机构的机架保存为x-t格式,导入到ANSYSWorkbench上进行静力学分析,经过分析可知机架设计的结构和选材合理。

(4)对该机具的核心起拔部件进行了静力学仿真试验,在模拟工作条件下受力情况,得出了最大应力为78.75MPa,最大变形0.51605mm,最大等效交变应力为80.39MPa,皆小于Q235、45号钢、铸铁的许用应力,关键零部件疲劳寿命也都达到标准,满足使用要求。

(5)棉秆侧边铺条后经后续回收利用可以缓解能源紧张;残膜回收装置对边膜的回收极大地提高了残膜回收率。机具性能稳定,达到了棉秆对行起拔及残膜回收一体机的设计要求,研究结果将为该机后续的改进设计提供理论参考。