煤加氢液化中铁催化剂催化活性的研究

吕学东,袁亚飞

(1.陕西延长石油(集团)有限责任公司招标中心,陕西 西安 710065;2.陕西延长石油(集团)有限责任公司大连化物所西安洁净能源(化工)研究院,陕西 西安 710065)

0 引言

通过煤加氢液化的手段,可以实现对于低变质煤资源的充分利用,可以起到洁净煤资源的良好效果,以充分保障国家能源的安全性,是一种十分关键的煤化工技术。借助煤加氢液化的形式,可以直接进行汽油、液化石油气、柴油及其他燃料油的生产,同时,也可以生产乙烯及丙烯等烯烃原料。一般而言,催化剂是一种十分重要的煤加氢液化技术,其性能将直接影响煤直接液化工艺的整体经济性。为此,笔者将结合实际工艺流程和反应过程,展开对于煤加氢液化催化剂及其作用机理的深入研究。

1 煤加氢液化工艺发展历程及反应过程

煤液化工艺最早诞生于1913年的德国,是由弗里德里希·梅吉乌斯所发明的,至今已有100多年的历史。在德国早就已经实现了对于煤液化技术的工业化生产,在其中曾经建设了13座生产能力在423万吨以上的煤炭加氢液化厂。在发生了石油危机后,美国、德国、日本等多个发达国家在上世纪中后叶陆续开始了煤加氢液化工艺的开发,包含了埃克森溶剂供氢工艺(EDS)、溶剂精炼煤工艺(SRC-Ⅱ)和氢—煤法工艺(HCoal)、低阶煤液化工艺(NEDOL)等,其中前两种工艺不添加催化剂,而后两种工艺则在其中添加了催化剂成分。在此之后,煤炭科学技术研究院有限公司也开始了对于这一技术的研发,并且与神华集团开展了高度合作,开发研制了神华煤,通过直接液化作用,强化了其在工业领域之中的应用,同时,成功生产出了质量合格的石脑油、柴油等产品,其生产水平呈现出逐年增长的趋势。

在煤加氢液化技术之中,煤化水平较低的褐煤所需的温度及压力最小,至于次烟煤及低阶烟煤,则在此基础上以此递增。基于结构表面进行分析,发现使用褐煤进行直接液化时,所需的生产成本最低,然而,因为褐煤之中的全水分及煤含氧量可以分别达到30%~60%和20%~30%,是众多煤产品之中全水分及氧含量最高的一种煤产品,要求在正式液化处理前实施加热脱水处理,将其调整至低于10%。同时,尽管褐煤之中的含氢量可以达到5.5%~6.5%,但是因为其中的氧含量十分丰富,使得煤中的氢在多数情况下都可以与氧进行充分整合,并结合成水予以析出。在此背景下,可以直接利用的有效氢及自由氢成分相对较小,为此,要求在直接液化处理时向其中加入充足的氢气,则氢在发生直接液化时,可以占据到总成本消耗量的30%左右[1]。

2 煤加氢液化催化剂研究现状

2.1 铁系催化剂

由于铁系催化剂一般价格低廉,且催化活性相对较高,因此在煤加氢液化技术诞生初期便得到了广泛运用。一般而言,在进行催化剂制备时,可以使用硫化亚铁矿(FeS)、硫铁矿(FeS2)、磁黄铁矿(Fe1-XSy)和各类不定形的铁硫化物,其中尤以磁黄铁矿的催化活性最为突出,而(1-X)则以0.8左右为最佳。

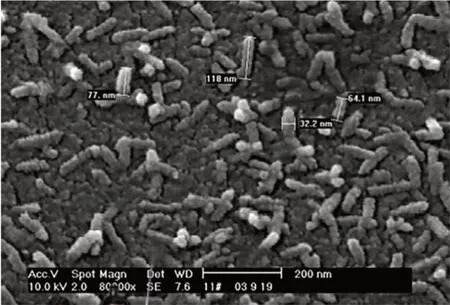

有学者利用二价铁盐和直接液化用煤,将二者作为主要原材料制备了863催化剂,这一催化剂表现出较为明显的高分散状态,可以在煤颗粒表面进行分布,其在8万倍电镜下的照片见下图1所示。此类催化剂的活性显著优于超细研磨结束后黄铁矿催化剂所呈现出来的活性,同时,也优于国外同类催化剂的活性。借助扫描电镜和电子能谱的形式进行观察,可以确定,催化剂在进行液化阶段,可以在原本的纺锤形态上进行转化,从FeOOH前驱体转化为六方形的活性物磁黄铁矿(Fe1-XSy)。

图1 863催化剂8万倍电镜照片

也有研究者利用穆斯堡尔谱展开了对于5类铁化合物的研究,明确了不同铁化合物在Zalarroure褐煤加氢液化反应中的催化效果。硫添加量越多,反应温度越高,反应时间越长,溶剂的供氢水平越高,则磁黄铁矿的数量也就越多。同时,Fe1-XSy含量越高,则相应的液化净转化率也就越高。相关研究结果表明,在煤加氢液化的反应过程中,催化活性最高的一种铁系催化剂为Fe1-xSy和活性H2S[2]。

2.2 镍、钼、钴系催化剂

现阶段,Co和Mo系催化剂已经在石油化工行业实现了广泛运用,此类催化剂的催化活性一般较为突出,因此已经受到了研究者的深度关注。钼酸铵、二硫代钼酸铵和四硫代钼酸铵都是相对较为常见的Mo系催化剂,它们普遍具有良好的水溶性,此外,油溶性的机金属钼化物也可以在氧化铝载体上发挥出良好的催化效果,如(C5H5)Mo(μ-SH)2(μ-S)2等物质。充分利用Co和Mo的催化性能,依托于其高比表面积,可以收获十分良好的催化效果。

有研究者通过具有高稳定性和良好催化性能的W-2Raney镍进行催化,将其置于初始压力为10MPa的H2或N2之中,当反应温度为400℃时,将八氢菲、萘、十氢萘、菲等作为主要的溶剂,并反应约15分钟。针对前沥青质、油及沥青质的转化率予以测定,同时,明确溶剂的转化率,并据此展开对于氢吸收量的计算。最终发现,在分子氢之中直接进行煤加氢处理是一种十分关键的反应路线,而一般而言,经过溶剂的分子氢不会发生过度的副反应。

2.3 固体酸催化剂

固体酸一般代指液化反应全程所提供的质子,也可以指接收电子的化合物,包括Bronsted酸和Lew is酸等。在煤液化反应阶段,可能会较为频繁地用到由锌、锡等有色金属所构成的卤素化合物及有机卤化物,这都是较为常见的固体酸催化剂类型。

有研究者针对浸渍金属氯化物—气态HCL催化剂体系进行了深入研究,确定了这一催化剂体系在煤液化催化阶段的实际催化效果。最终发现,如果气体之中含有HCL,则在非催化煤及浸有FeCl2的煤之中的实际产油量可以达到未加入HCL时的5倍以上。为此,可以推测HCL催化是造成煤分子热裂解的最主要原因,而只需较短的时间,便可以借助金属催化氢作用,让裂解碎片达到稳定的状态。为了实现对于速率的有效限制,可以借助酶分子环状化合物实施开环处理,同时,借助HCL,让开裂片段的稳定性得到切实提升。结合金属卤化物的实际酸性特点可以确定,依托于HCL的良好加氢性能及其弱酸性特征,可以切实推动液化反应的进程[3]。

2.4 复合催化剂

一般而言,体系催化剂的催化活性相对较低,同时,钼镍催化剂的价格相对较高,因此都无法广泛投入到工业生产之中。为此,人们逐渐将目光转向到复合催化剂之中,希望可以研制出一种将铁基催化剂与钼、镍等贵金属进行整合的催化剂,以期在提升铁系催化剂催化活性的基础上降低贵金属的使用量。

有研究者依托于气溶胶生成法的形式,针对Co、Cu、Mg、Mo、Ni和Sn等金属与硫化铁共气溶胶之间的关系进行了细致考察,并获得了上述金属物质及铁所构成的硫化物,此类硫化物一般具有良好的分散性。

3 煤加氢液化催化剂的作用机理

3.1 活性金属选择

在煤直接液化的状态下所生成的催化相一般具有较为突出的比表面积特征,其中的油溶性前驱体会以高度分散的状态存在于溶剂体系之中,要求依托于相应的机制,降低溶剂团聚的可能。具有水溶性的钼酸盐在水溶液之中溶解,同时,通过表面活性剂作用发生油乳化,在经过蒸发及硫化处理后,可能因微乳液分解而生产具有高度分散性的MoS2颗粒,具有良好的催化活性[4]。

3.2 活性评价

煤加氢液化的反应过程通常十分复杂,由于不同的煤在其构成及属性上都存在不同程度的差异,针对催化剂的活性予以评价,需要利用褐煤、次烟煤及低阶烟煤等物质。同时,在反应中的条件及溶剂也存在一定差异,较为常见的溶剂主要有萘、二氢菲、二氢菲、芘、菲、杂酚油等,至于反应温度、压力及时间,则分别为350~460℃、12~20MPa及30~120min。由于催化剂反应过程存在上述差异,要求进行横向对比时充分关注催化剂的实际反应结果。

3.3 催化机理

煤加氢液化过程,一般借助煤热解作用和沥青烯加氢转化进行反应,在此过程中应用催化剂,要求积极关注煤大分子的热解作用,让沥青烯实现加氢裂化,并在此基础上进行溶液加氢操作,而在此阶段最为主要的功能便是将活化气相氢当做重要的煤液化体系“泵”送活性氢[5]。

4 结语

综上所述,对于煤加氢液化反应而言,催化剂是其核心,通过催化剂作用,可以加速煤大分子、沥青烯的热解,提高溶剂加氢的效率,并针对气态氢予以催化,以提升其活性。同时,在自由基碎片和贫氢溶剂之中注入充足的H自由氢,其活性将直接影响煤液化工艺的整体经济性。

现阶段,煤加氢液化反应在铁系、镍钼系、固体酸及复合催化剂领域都已经取得了相应的成就,然而,由于煤加氢液化工艺自身较为复杂,且其他贵金属物质的价格昂贵,因此目前只有铁系催化剂得以广泛应用于工业生产之中。未来需要积极开展对铁系催化剂的活性优化,同时,针对贵金属催化剂的成本进行优化调整。