煤系针状焦煅烧回转窑内衬结构改造设计及应用

李强生,赵春竹

(中钢集团鞍山热能研究院有限公司,辽宁 鞍山114044)

关键字:煤系针状焦;煅烧;内衬;结构改造

煅烧是针状焦生产三大工序之一。目前煅烧设备一般采用长度在40~70 m不等的回转窑(依据产能)。回转窑工作时,煅烧带温度高达1 400~1 500℃,为保证金属筒体不被烧坏,窑体内部须铺设耐火内衬。耐火内衬是与回转窑筒体内壁通过锚固件紧密结合的一层耐火度不低于1 580℃的耐高温、致密耐磨并能承受高温荷重作用的材料,它是回转窑生产过程中物料传热、传质、机械运动等热工过程得以实现的基础结构。回转窑的筒体由钢板制成,其寿命可达20年以上,而耐火内衬材料寿命一般只有1~2年,有时运行几个月或半年就需停窑对内衬进行中、小修,而每次内衬维修都要经过停窑降温和烘窑升温两个过程,耗时最短一般也需一个月左右,且维修费用也很高,增大了生产成本。因此,回转窑内衬寿命成为影响正常生产的一个关键因素。

本文以某公司煤系针状焦煅烧回转窑内衬维修改造为例,探讨新形式内衬结构、理化性能、铺设以及烘炉方面的设计及应用。

1 回转窑主要技术参数

某公司煤系针状焦煅烧回转窑基本结构及窑体主要技术参数如下:

(1)钢筒体规格:Ф2.8 m×60 m

(2)斜度:3%(倾斜角为1.72°)

(3)支撑方式:三组托轮支承/中档一组液压挡轮

(4)转向:逆时针转动(从窑尾看)

(5)筒体生产可用转速(变频调速):1~3 r/min

(6)筒体辅助转窑转速:0.115 r/min

(7)支撑挡数:3挡

(8)二次风:共12个风嘴

(9)产能:下料量8 t/h,产能6 t/h

(10)填充率:7%~10%

回转窑基本结构及使用温度如图1所示。

图1 煅烧回转窑结构及温度带划分示意图

2 改造前回转窑内衬结构及存在的问题

回转窑内衬结构一般分为两种:一种为耐火预制砖,另一种为不定型耐火浇注料。在耐火砖和浇注料的选择方面,由于两者各有优缺点,使国内炭素回转窑行业难以统一观点。耐火砖修衬速度快、寿命长,但成本高、窑负荷大、维修复杂;浇注料修衬速度慢、寿命不理想,但成本低、窑负荷小、维修简便。

目前,不定型耐火浇注料内衬在炭素行业回转窑上得到了广泛的应用[1-3]。而浇注料与预制砖相结合的方式的出现,使二者相互弥补了缺点,经过最近几年的生产实践,已日趋成熟。

某公司煤系针状焦煅烧回转窑改造前内衬砌筑仅采用浇注料形式,在运行过程中存在如下问题:

(1)寿命短:由于浇注料施工过程中带入的水分多,导致在烘窑过程中结晶水大量溢出,使内衬产生大量的细小裂纹,在生产过程中不断扩大;同时,在生产运行过程中,高温粉末物料,会沿着回转窑内衬缝隙渗透到耐火强度较低的保温层,掏空保温层并不断地氧化连接内衬与筒体金属锚固件,直至使锚固件完全氧化脱离回转窑筒体,从而引起内衬脱落,降低回转内衬使用寿命。基于上述原因,某公司回转窑改造前仅连续运转2~3个月就出现内衬大面积脱落现象,运转5~6个月左右即实施内衬中、大修;

(2)施工时间长:每一条浇注料都需要进行模板的安装、拆卸,增加施工周期;

(3)烘窑时间长:由于全部采用现场浇注的工艺内衬水分较大,需要养生,养生时间一般不少于一周时间,养生结束后,才能开始进行烘窑。

改造前回转窑内衬结构截面如图2所示。

图2 改造前内衬结构剖面示意图(单位:mm)

3 窑内衬改造选用的主要设计参数

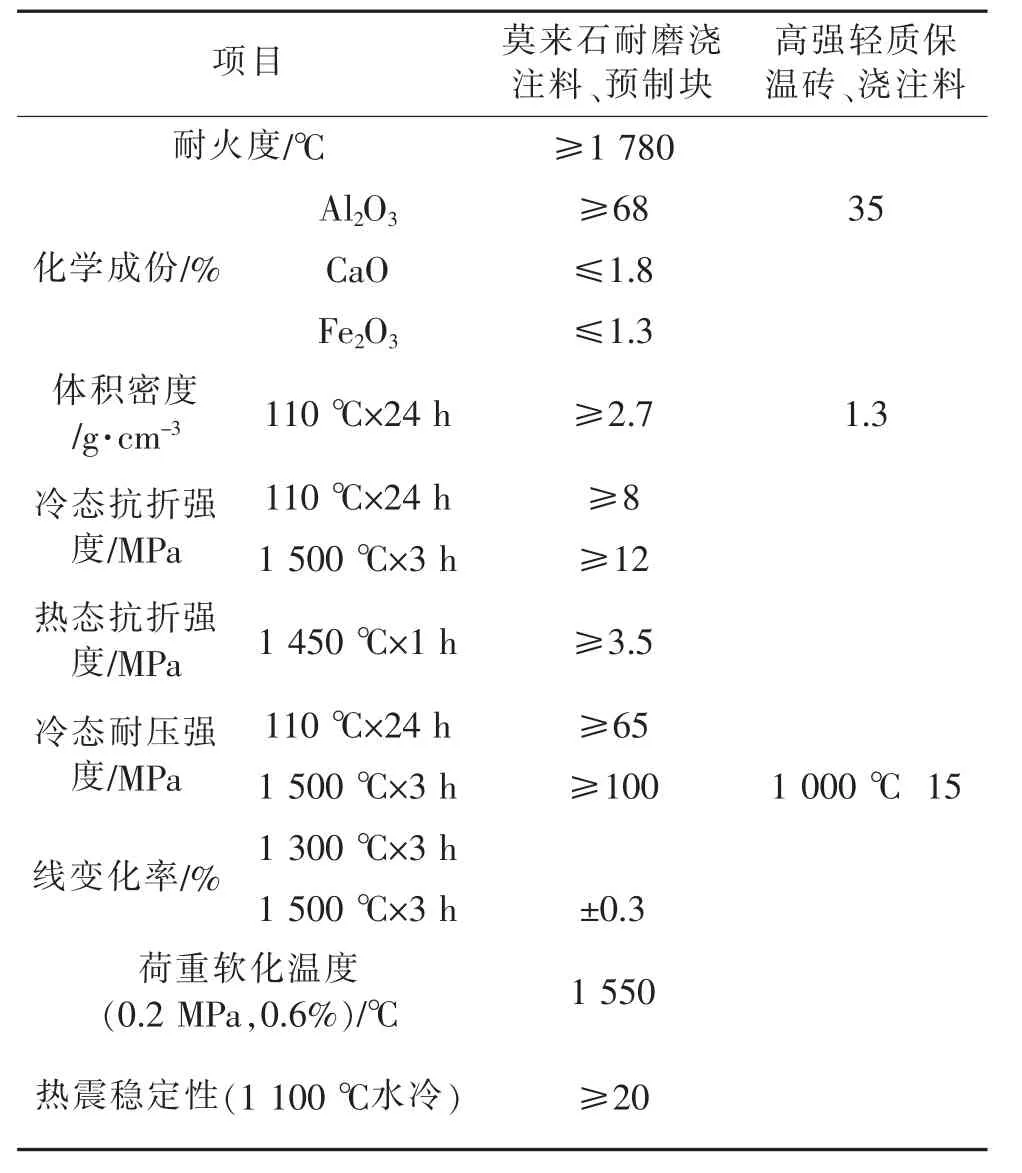

依据煤系针状焦煅烧回转窑温度分布及加热制度特点,经反复研讨,针对该公司回转窑内衬修复,拟采用轻质保温料和低水泥莫来石浇注料组成复合型内衬,耐材理化性能见表1。

表1 耐材改造选用耐材的理化性能指标

3 内衬改造选用的结构形式及特点

3.1 改造后的内衬结构形式

改造后窑内衬为浇注料与预制砖纵向间隔分布,其结构截面如图3所示,耐火预制砖结构尺寸如图4所示。

图3 改造后内衬剖面图(单位:mm)

图4 改造后预制砖结构示意图(单位:mm)

3.2 实施新内衬结构改造的优点

将原单一浇注料形式的内衬结构改造为浇注料与预制砖纵向间隔分布的结构形式,具有如下优点:

(1)由于预制块在出厂前已在高温条件下进行了焙烧,经焙烧后的预制块基本不含水分,在烘窑过程中只有现浇部分有水分排出,因此所留下的膨胀缝只有过去的一半;焙烧成型的预制块升温过程中伸缩均匀,不易造成不规则裂纹。

(2)新型预制块两侧中部采用凹形槽设计,现场浇注时由于浇注料填实凹槽形成“凹凸”咬合密封,能有效阻挡高温炭粉对保温层的冲刷,有利于回转窑内衬寿命的延长,提高设备的利用率。

(3)预制块底部两侧采用不锈圆钢“外探”设计,便于与回转窑内壁直接焊接,保证预制块能够在窑体发生轻微振动时不脱落。

4 内衬改造施工工艺

4.1 分段施工

60 m长度的回转窑分两部分施工:

(1)回转窑窑头端前40 m(高温段)为预制块加浇注料砌筑,浇注料分二层,最下部为轻质保温砖,上部为耐磨浇注料。预制块为复合型,预制生产时放置一层轻质保温砖。总厚度300 mm,其中保温层90 mm,耐火层210 mm。前40 m由于煅烧温度较高,预制砖和浇注料施工时,紧挨筒体先铺上一层5 mm厚陶瓷纤维纸,更利于保温。

(2)回转窑窑尾端后20 m(低温段)为预制块加浇注料砌筑,总厚度270 mm,其中保温层厚80 mm,耐火层厚190 mm。

4.2 复合预制块砌筑施工

(1)内衬施工分为36条进行,按径向划分为18等份,标出预制块所要砌筑的位置,所砌筑预制块位置的窑内壁不能有凸起并保证平整。

(2)首先砌筑预制块,预制块按照标记线砌筑要求轴线方向不得扭曲。

(3)砌筑预制块时底部先垫上一层纤维纸,砖与砖之间的泥浆要饱满,特别是两砖之间的灰缝要小于4 mm。电焊工在砌筑工的后面将砌筑好的预制块牢固地焊接在筒体上。

(4)一条焊接完成后,紧接着砌筑下一条预制块,然后转动180°,再砌筑两条。以此类推,直至完成全部预制块的砌筑。

(5)预制块砌筑完工后,在两条预制砖条之间焊接锚固件并铺设轻质保温砖。按株距将锚固钉焊接牢固。锚固钉焊接必须牢固,可用铁锤敲击其上部,能将锚固钉敲弯而焊接部位不开裂为合格。

(6)一条锚固钉全部焊接后,紧跟铺设轻质保温砖,铺设时前40 m下部先垫上一层纤维纸(后20 m不铺),然后再铺上一层高强座泥,使轻质砖与回转窑筒体之间完全密实。一条铺设完成以后,随后进行耐磨浇注料的施工。

4.3 耐磨浇注料(工作衬)施工

(1)浇注料施工环境温度及精度要求

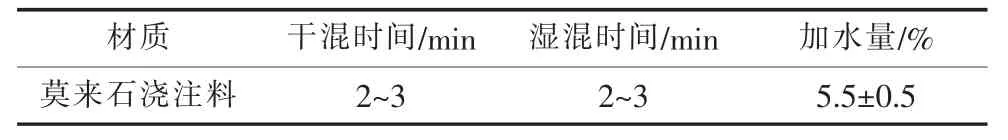

严格执行浇注料水分的计量记录工作,并设专业人员负责。浇注料施工最佳温度为10~25℃,如外部环境气温太低时,必须将浇注料用水采取有效措施加热至要求温度。浇注料的加水量、干混和湿混时间见表2,窑体浇注料厚度及精度见表3。

表2 浇注料的加水量、干混和湿混时间

表3 窑体浇注料厚度及精度

(2)浇注料施工步骤

①在一条浇注条内的锚固件焊接和轻质板铺设完工后开始进行重质浇注料的浇注。浇注由窑尾向窑头进行,每次浇注一条。

②搅拌好的物料倒入两条预制砖之间的空隙内,按厚度要求一次倒满,如间隔时间长,二次加料覆盖易于分层。在振动中振动棒移动或拉出料面时必须缓慢匀速,防止遗留孔洞。振动好的工作层表面用手工抹平,不要形成明显的泛浆。当细料泥浆泛在表面时,在应用过程中易产生裂纹,降低材料耐磨度。

③施工膨胀缝分布,每一条浇注料在长度方向上,相隔约700 mm切一条垂直施工膨胀缝(应对应预制块施工缝)。

④施工完一条后,必须待其硬化6~12 h至终凝后,方可转窑。每次转动90°,进行下一条的浇注施工,施工方法同上。

(3)脱模

在气温6~20℃时,硬化6~8 h后脱模。必要时可根据凝固情况适当提前脱模,但必须保证浇注体具有足够强度情况下才能进行。冬季施工或气温过低时,可适当延长脱模时间。

(4)养护

脱模后,必须经过3 d或3 d以上的自然养护才能进行低温烘烤,自然养护期间无需洒水。若气温低于6℃时,必须采取保温措施。

5 改造前后回转窑烘窑对比

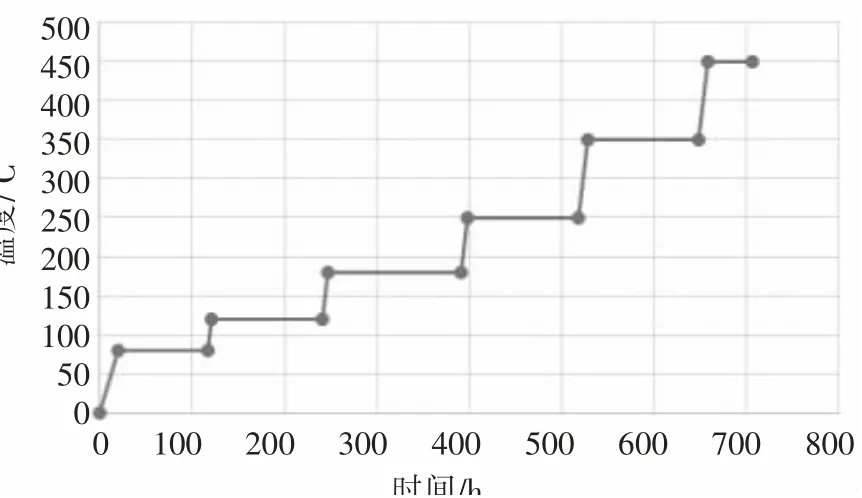

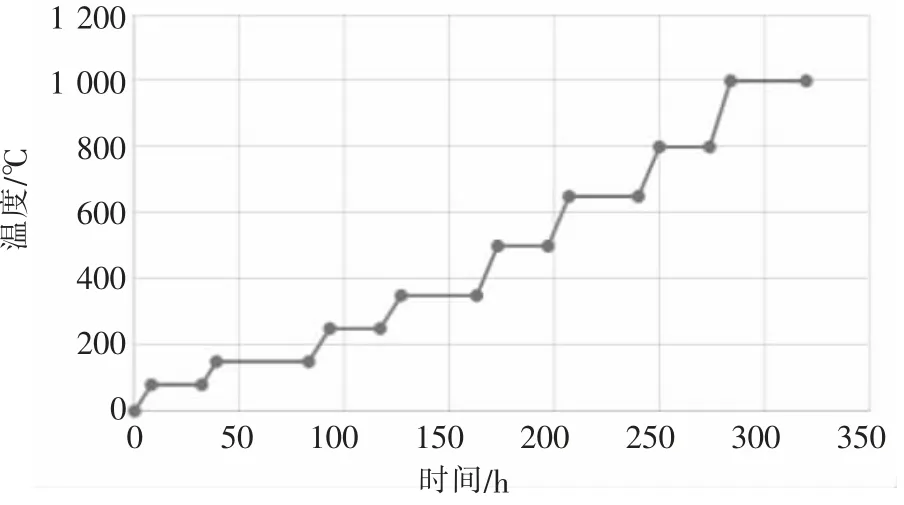

该公司回转窑改造前由于完全采用不定型耐火浇注料浇注而成,其烘窑曲线见图5,烘窑时间约为30 d。改造后烘窑曲线见图6,由于大量使用耐火预制砖,保温时间可适当减少,烘窑时间仅为13 d左右,节省一半的烘窑时间,大大降低了烘窑时间成本。

图5 原烘炉曲线图

图6 新烘炉曲线图

6 结论

实践证明,通过采用新型预制块与现场浇注相结合的内衬结构新形式,能够大大降低回转窑的修窑时间,并有效延长使用寿命。

(1)砌筑时间缩短。由于采用预制砖与浇注料混合结构改造,现场施工时间缩短1/3。

(2)烘窑时间缩短。改造后烘窑时间缩短1/2。

(3)由于使用预制砖,尽管改造成本有所增加,但使用寿命大大提高,经生产验证,改造后耐材使用寿命延长至10~12个月,为改造前的两倍,能够大幅提高连续生产率,降低生产成本。