碳化硅高温换热器的研制及应用

宋德升,张 彪,朱振坤

(山东祥桓环境科技有限公司,山东 济南250002)

高温换热技术是从烟气余热回收技术发展起来的,要研究它的应用必须研究烟气余热回收技术的发展过程,以找出其应用规律。

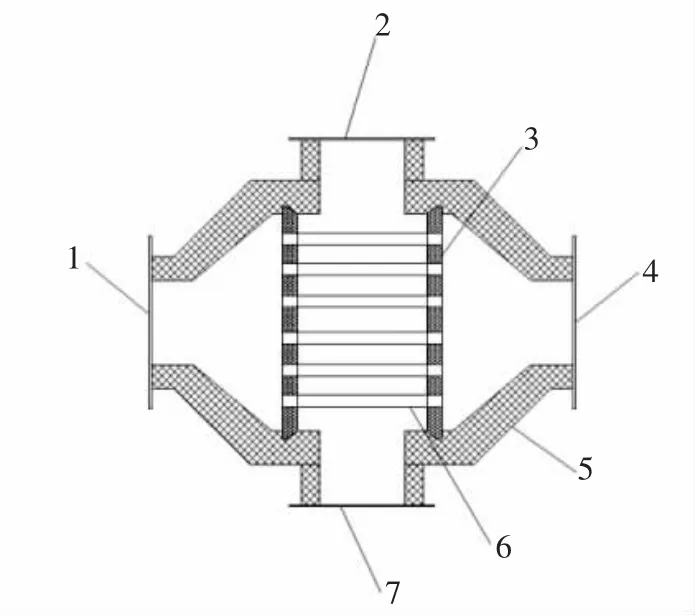

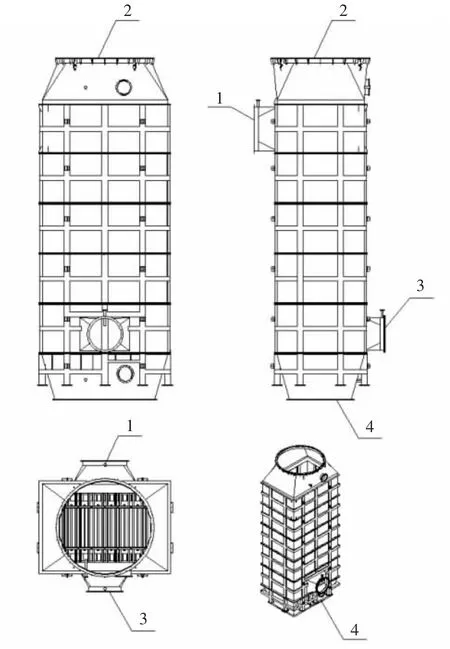

为了回收各种工业炉窑烟气余热,人们往往采用金属“间壁式”空气预热器,但传统的金属换热器存在着无法适应高温工况和腐蚀性工质的局限性。陶瓷换热器很好地克服了这种局限性(如图1所示),陶瓷换热管冷热介质分别走管程和壳程,实现间接换热。现有的技术无法加工复杂表面的陶瓷换热元件,依靠多根陶瓷换热管组装形成的换热装置单台加热气体流量低于10 000 m3/h,无法实现陶瓷换热器的大型化,从而影响了陶瓷换热器的推广[1]。

图1 常规碳化硅换热器结构示意图

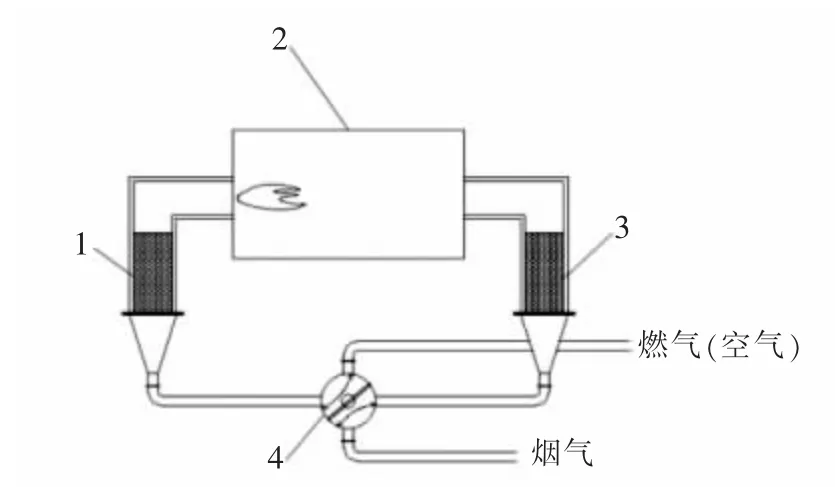

区别于“间壁式”空气预热器的蓄热式换热技术广泛应用于热风炉和焦炉等以回收烟气余热来预热空气的装备,其结构如图2所示。由于其工作原理要求,往往需要3~4座炉子同时运行,因此蓄热式换热器体积庞大,蓄热体厚,换向时间长,预热温度波动大,热回收率低,无法推广应用于其他工业炉窑[2]。

图2 蓄热式热风炉结构示意图

经过不断调研、反复模拟和应用试验,山东祥桓环境科技有限公司设计研发了碳化硅高温换热器,结合到目前为止所掌握的耐高温材料应用的数据分析,所设计的高温换热器可代替传统的蓄热式热风炉,并且在设备体积、制造成本、换热效率及预热温度的稳定性等方面都具有明显的优势。

1 高温换热器选型设计方法

1.1 材料选择

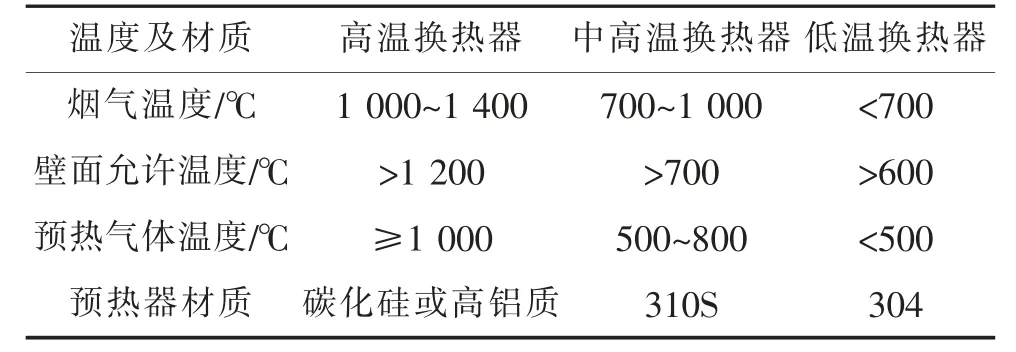

经常接触的冷介质以空气为主,热介质一般为烟气,换热器温度及材质选择见表1[3]。

表1 换热器温度及材质选择

碳化硅在水蒸气、含氧气氛中存在高温氧化问题。含氧气氛中,碳化硅在800℃以上开始被氧化,可形成一层SiO2保护膜,在温度高于1 200℃时该保护膜即软化被冲蚀破坏,换热元件寿命迅速缩短。这也是一般碳化硅换热元件最高用到1 200℃的原因。碳化硅与蒸汽自1 000℃开始强烈反应,腐蚀生成的SiO2与水蒸气发生挥发反应,生成气态的Si(OH)4,不能形成保护膜[4]。

在碳化硅换热器设计时候要注意以下问题:

(1)烟气含有较多的水蒸气和少量氧气,烟气侧温度不宜超过1 200℃。

(2)空气中包含大量氧气和少量水蒸气,空气侧温度不宜超过1 000℃,极限为1 200℃。

(3)蒸汽环境中,蒸汽与碳化硅在高温下剧烈反应,存在爆炸风险,蒸汽温度不宜超过1 000℃。

(4)煤气中含有H2、CO、H2O,煤气温度不宜超过1 000℃。水蒸气与碳化硅反应形成SiO2,而H2具有还原性,在高温下H2与SiO2快速发生反应,使SiO2还原,造成换热元件表面出现裂纹、松弛等。

1.2 换热面形式的选择

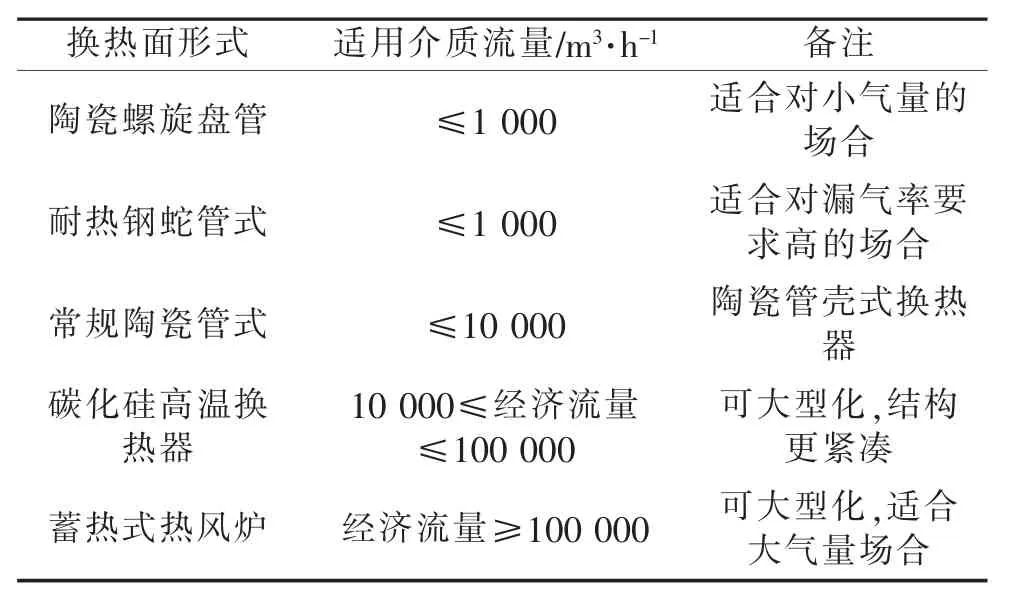

流量≤1 000 m3/h的时候,陶瓷高温换热器造价主要由耐火材料和加工费决定,耐热钢换热器造价主要由耐热钢和耐火材料决定,单位面积造价高,适合密封性要求高的场合。流量≥1 000 m3/h的时候,陶瓷高温换热器造价主要由换热元件和耐火材料决定,耐热钢换热器造价主要由耐热钢决定,耐热钢换热器经济性较低。基于上述分析,不同气量下的换热面形式的选择建议见表2。

表2 气量与换热面形式的选择

1.3 高温换热器设计计算方法

换热器工作时,冷、热流体分别处在换热通道的两侧,热流体把热量通过壁面传给冷流体,形成热交换。若换热器没有保温,存在热损失,则热流体放出的热量大于冷流体获得的热量。

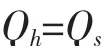

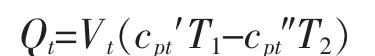

(1)换热器的传热方程为

(2)热流体和冷流体热交换平衡方程式为

热流体放出的热量为:

式中:K—综合传热系数,W/(m2·℃)F—传热面积,m2

Qt—单位时间内热流体放出的热量,kW

Vt—热流体的流量,m3/s

cpt′、cpt″—热流体的进、出口温度下的比热,kJ/(m3·℃)

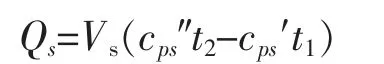

T1、T2—热流体的进、出口温度,K或℃。冷流体获得的热量为:

式中:Qs—单位时间内冷流体获得的热量,kJ/s=kW

Vs—冷流体的流量,m3/s

cps′、cps″—热流体的进、出口温度下的比热,kJ/(m3·℃)

t1、t2—冷流体的进、出口温度,K或℃

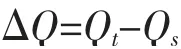

损失的热量为:

冷热流体间的温差是传热的驱动力,对于逆流传热,平均温差为

式中:Δt1=T1-t2;Δt2=T2-t1

常用冷却介质为空气、煤气或其他气体,热流体烟气为吸收性气体,存在较强的辐射能力,如烟气中的三原子、多原子及结构不对称的双原子,如CO2、H2O、SO2、CO、CH4等,均有相当大的辐射能力和吸收能力[5]。其他单原子和分子结构对称的双原子气体,如H2、N2、O2、空气等,无反射和吸收的能力,可以看作透明体[6]。

辐射到气体层界面上的辐射能在辐射行程中被吸收减弱,减弱的程度取决于辐射强度及途中所遇到的分子数目(与射线行程长度及气体密度有关)[7]。气体的辐射和吸收是气层厚度(即射线程长)L、温度T和分压p(密度)的函数:

由于气体的容积辐射特性,与射线程长L关系密切,而L取决于气体容积的形状和尺寸[8]。

CO2和H2O气的吸收率不仅与气体温度Tg、分压及厚度有关,还与投入气体的辐射光谱有关。因为CO2和H2O气对投入辐射的波长有选择性地吸收,所以不能把气体当作灰体和漫射体[9]。

气体的吸收率αg不等于同等温度下的黑度εg,在加热炉中,投入辐射来自气体的包壳壁面,这些壁面近似于黑体或灰体,它的辐射光谱取决于壁面温度Tw,所以CO2和H2O气的吸收率也与Tw有关[10]。

2 碳化硅高温换热器研究和设计

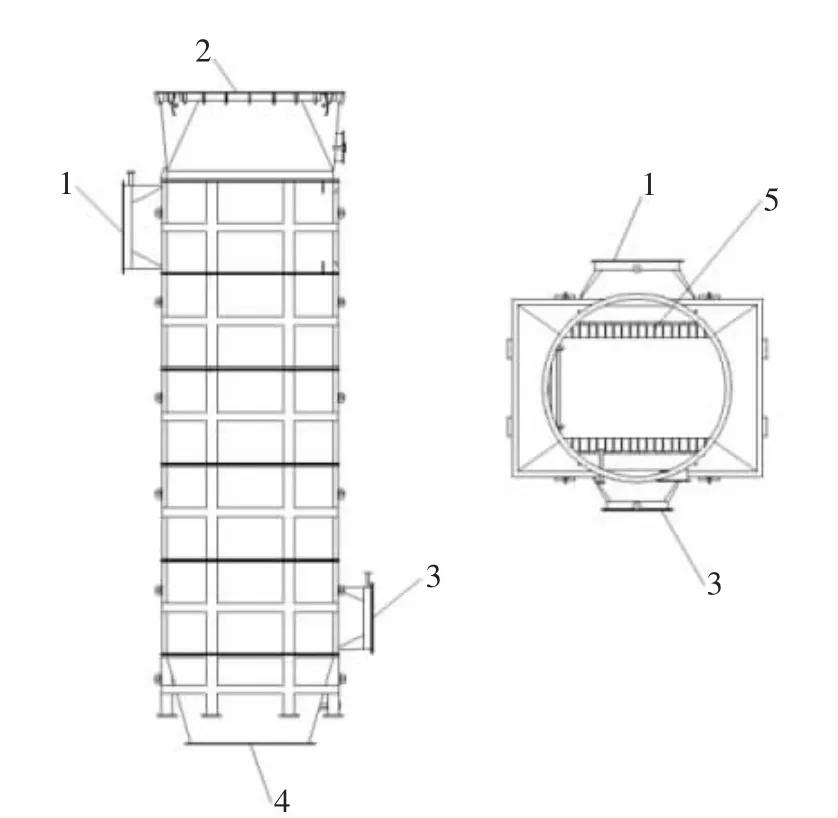

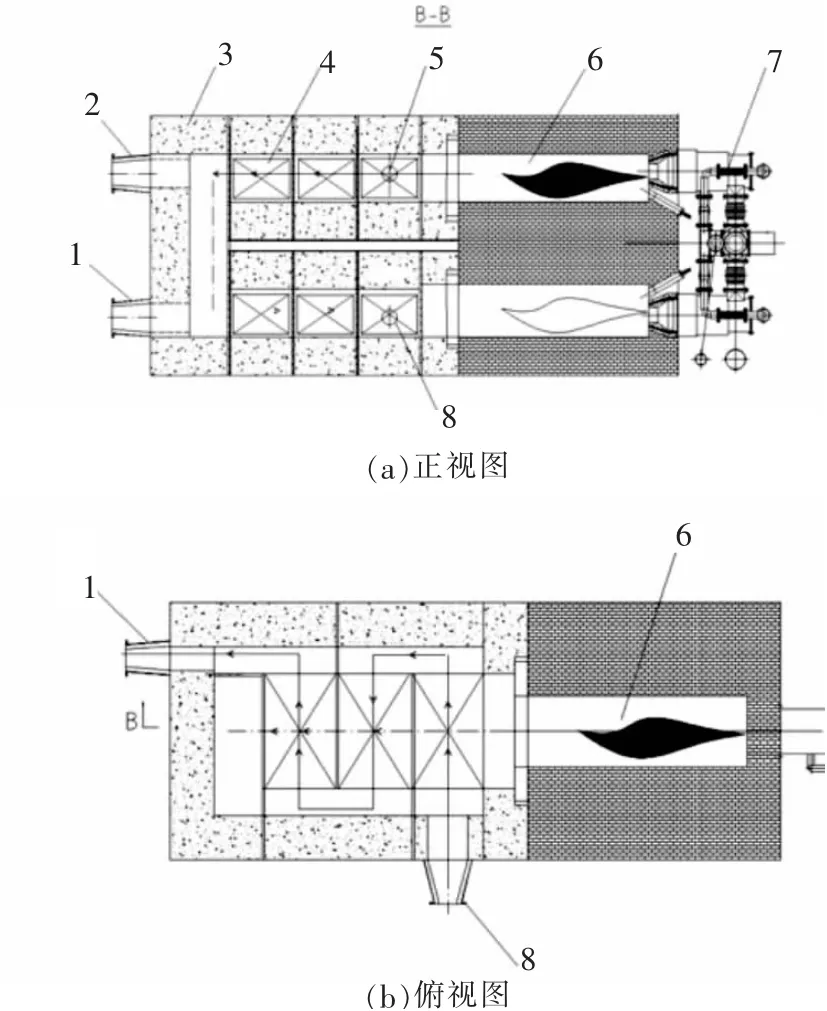

基于上述分析,研究开发出了碳化硅高温换热器(专利号ZL202020793291.5,一种便于模块化安装的换热装置;专利号ZL201920797876.1,一种高温烟气回热式换热器),其结构如图3所示[11]。

图3 碳化硅高温换热器结构示意图

该装置由多组换热模块法兰连接组成,多组换热模块上下联通形成壳程换热通道,壳程换热通道内走烟气,换热模块中的换热管形成管程换热通道,多组换热模块中的换热管与折流板一起形成多个管程通道,通过多组换热元件实现最高1 200℃的高温换热过程[12]。

该装置采用模块化设计,换热器模块由钢壳、耐火隔热墙、碳化硅换热单元、折流板和支撑梁组成,换热单元由换热管、管板、拉杆与螺母拼接组合后整体烧制成型,支撑梁、管板、换热管、拉杆及螺母均采用碳化硅材质,热膨胀系数一致,减少高温下的热膨胀影响。换热模块与隔热耐火墙形成壳程换热通道,换热模块中的换热管形成管程换热通道[13]。

换热单元由多根碳化硅换热管、碳化硅管板、拉杆与螺母组成,碳化硅换热管、碳化硅管板采用插接结构,连接位置采用陶瓷胶填缝,接口密封效果好,拉杆与螺母用于固定换热元件,拼接组合后整体烧制形成单个换热单元[14]。换热支撑梁、管板、换热管、拉杆及螺母均采用碳化硅材质,热膨胀系数一致,不担心高温下的热膨胀问题。碳化硅陶瓷具有优良的抗热震、耐高温、耐腐蚀性及抗磨损性能,而且在高温下导热性能良好,碳化硅高温换热器可用于高温、高含尘、腐蚀性气体的换热过程[15]。

碳化硅高温换热器优势:

(1)解决蓄热式热风炉滞留气体未燃尽、燃烧波动、烟风系统复杂问题。

(2)换热模块中的换热单元和支撑结构为同一材质,即支撑梁、管板、换热管、拉杆、螺母均采用碳化硅材质,热膨胀系数一致,以上元件具有良好的耐高温、耐腐蚀、抗磨损性能。

(3)采用模块化设计的换热模块,换热模块之间通过法兰连接、密封,可根据换热需求调整模块数量和安装方式,换热单元的卡槽式设计具有便于组装及放大的优势。

3 应用效益分析

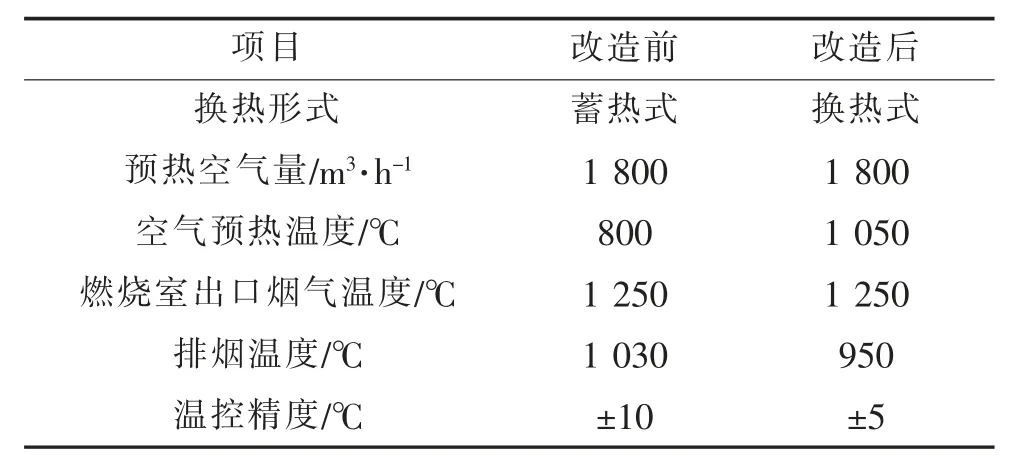

3.1 山东某冶金企业蓄热室式热风炉改造应用分析

山东某冶金企业的科研项目采用小型蓄热室式热风炉,煤气经燃烧室燃烧,通过换向阀交替切换空气与烟气,使之周期性交替流经蓄热体,可将空气预热至800℃以上。该科研项目运行参数调整后,需要1 000℃空气,由于蓄热室空间受限,蓄热性能无法扩容。山东祥桓环境科技有限公司接手后,对该公司蓄热式热风炉进行换热式改造,在原蓄热室位置加装换热模块,改造进出口烟道,改造后系统如图4所示,前后参数如表3所示[16]。

表3 蓄热式热风炉改造前、后对比

图4 蓄热式热风炉改造后系统示意图

燃料气经燃烧室充分燃烧后,可稳定烟温至1 250℃左右,经换热系统降温的烟气通入烘干系统。冷侧为空气,流量1 800 m3/h。工作压力10~15 kPa,进口40℃,经系统换热后,出口温度不小于1 000℃。

使用碳化硅高温换热器后,输出空气温度由800℃提高至1 050℃,排烟温度由1 030℃降低至950℃,节能效果显著,提高了热风炉整体性能[17]。

3.2 河北某钢铁集团煤气预热器应用效益分析

河北某钢铁集团应用的煤气-煤气高温换热器作为高温气化炉煤气余热回收装置的一部分,用于预热来自于煤气加压机的冷煤气。预热后的冷煤气用于生产,初步降温的热煤气进入余热锅炉产生饱和蒸汽。

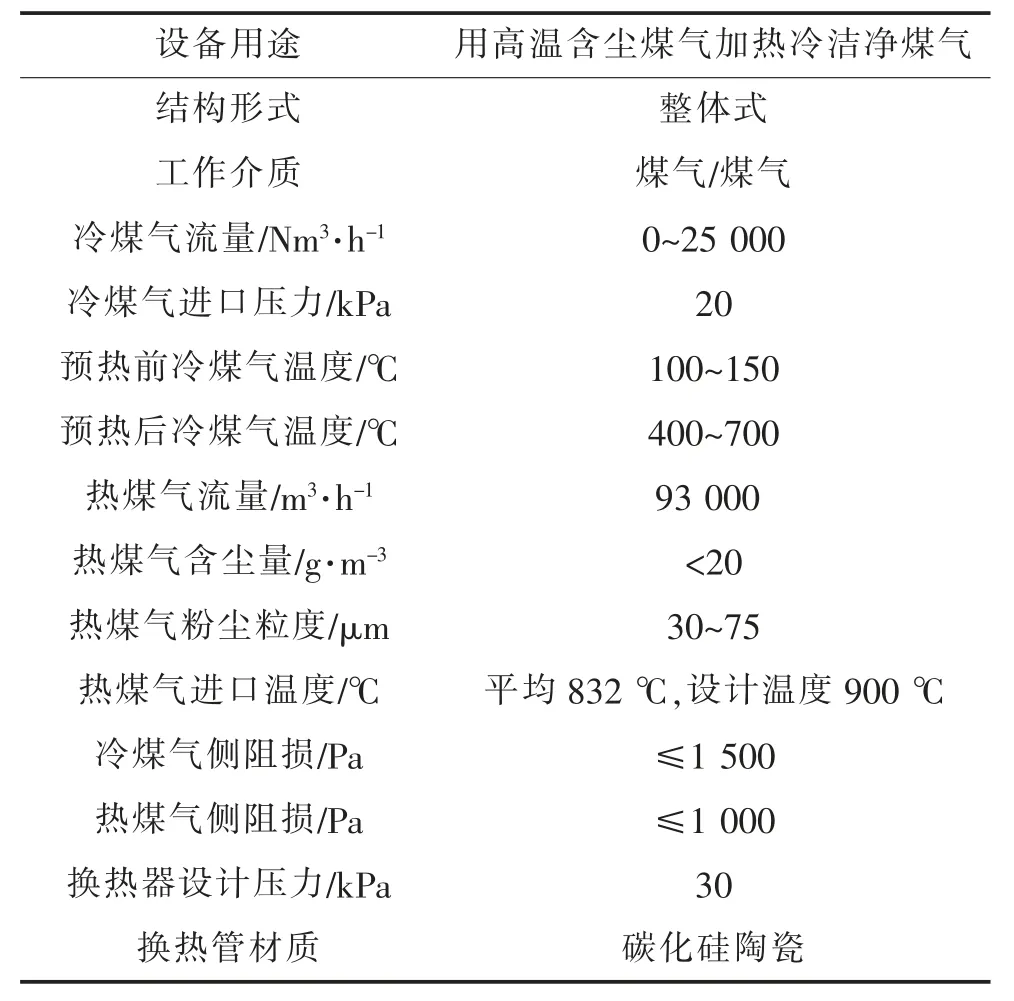

高温煤气中灰尘含量约20 g/m3,并含有一定的焦油,项目方要求煤气-煤气高温换热器具有宽幅性能调节能力,所预热冷煤气流量应在0~25 000 m3/h之间可调,冷煤气预热温度应在400~700℃之间可调。该项目应用的煤气-煤气高温换热器运行参数见表4,结构如图5所示。

图5 煤气-煤气高温换热器结构示意图

表4 煤气-煤气高温换热器运行参数

该煤气-煤气高温换热器投入运行一年多时间以来,换热效果良好,目前运行状况正常,未发现高温腐蚀、热应力蠕变及磨损等情况[18]。

4 总结

碳化硅高温换热器适用于1~10万m3/h气量,不便于设置多座蓄热式热风炉的场合,尤其适用于600~1 200℃高温换热,对于含尘量较高、含腐蚀性气体场合也能适用。

山东祥桓环境科技有限公司提出的碳化硅陶瓷高温换热器、集成式陶瓷换热模块进一步完善了高温换热技术,拓展了高温换热领域。利用碳化硅陶瓷高温换热器实现连续稳定的热风(煤气、空气等)供应,再将热风回送至燃烧室助燃或向外输送的工艺技术,将不断拓展高温换热应用领域,并推动基础产业的升级发展[19]。