基于BP 神经网络的畜禽粒状饲料水分测定系统设计

张洗玉,朱果露,陈雨欣,高浩源,李嘉乐

(1. 广西科技师范学院 数学与计算机科学学院,广西 来宾 546199;2. 陕西科技大学镐京学院,陕西 西安 712046)

畜禽粒状饲料水分含量是表征饲料品质的主要参数[1]。粒状饲料是指饲料经过粉碎,通过特制的压模压制成直径大小不等的颗粒饲料[2⁃3]。粒状饲料符合牛、羊、猪等啮啃生物特性且营养丰富,已成为影响和支撑畜禽健康生长的重要因素[4⁃5]。畜禽粒状饲料在生产、加工、储存及运输过程中对其水分含量有严格的要求[6]。随着我国现代畜禽养殖业迅猛发展,颗粒饲料品质和质量也越来越得到重视。粒状饲料水分含量不仅影响饲料品质,还关系到生产企业、养殖用户的经济效益[7⁃9]。水分含量过低,降低淀粉的糊化度且饲料硬度大不利于提高畜禽的适口性;水分含量过高,营养浓度低且在使用过程中容易发霉变质,甚至使得一些畜禽生病[10⁃12]。目前,常用的畜禽粒状饲料水分含量测定方法为烘干称质量法,这种方法虽然测定精度高,但是存在诸如人力物力耗费大、测定周期长、操作难度大及无法实现饲料水分含量在线快速、无损测定等问题[13]。国内学者的相关研究大多集中在基于电容法、电阻法、红外线加热法的经济谷物、果蔬、土壤、肥料水分等测定方向[14⁃18]。牛智有等[19]基于农业物料的介电特性和平行板电容传感器测量了不同压实状态下猪只饲料水分含量,得到猪只饲料介电特性与含水率的数学模型。韩志恒等[20]研究了不同频率测定条件下稻谷壳水分的电容测定法,得出温度、频率、水分含量和容积密度的关系。张琦等[21]针对水产饲料干燥特性,建立了基于指数函数的水产饲料干燥过程的水分含量预测模型。但对基于电容法的畜禽粒状饲料水分含量在线快速、无损测定系统设计方面鲜有研究,且亟需专门用于畜禽粒状饲料水分含量测定装置。

为了实现畜禽粒状饲料水分含量在线快速测定,以牛羊粒状饲料为研究对象,测定信号频率、温度和水分含量对畜禽粒状饲料介电特性的影响,分析影响电容法测量粒状饲料水分含量的主要因素,并基于最小二乘法建立相对介电常数、测试环境温度和水分含量之间的数学模型,评价采用电容法检测畜禽粒状饲料水分含量的可行性,为畜禽颗粒饲料水分含量无损检测、在线快速测定提供模型构建技术支持。

1 材料和方法

1.1 试验原理

直接式测量和间接式测量方式在饲料水分含量测量领域应用广泛,但考虑到国标GB/T 6435—2014 对畜禽粒状饲料水分含量测定有严格的要求,故排除了采取直接式烘箱有损检测水分含量的测量方案,采取间接式电容法无损测定方案。鉴于此,根据不同物体介电常数的差异会引起其电容量变化这一原理,研制变介质型电容水分含量传感器——差频式同轴圆柱形电容传感器,用来测量待测粒状饲料样品水分含量,结构如图1所示。

由2个同心圆柱状极板构成的同轴圆柱形电容器电容值(C)根据下式计算:

式中:RB为外圆柱半径;RA为内圆柱半径;h为圆柱电容器高度;ε为两圆柱极介质的介电常数。

粒状饲料初始水分含量为M,初始介电常数为ε,电容初始值为C,若粒状饲料水分含量为(M+ΔM),其介电常数变为(ε+ Δε),则电容改变量为

将上式同时除以电容C,并将式(1)代入式(2)则可得:

上述电容值的相对变化与粒状饲料的介电常数变化是一种线性函数关系。故对于水分含量为M的粒状饲料,当水分含量变化ΔM时,其相对介电常数亦变化Δε,引起电容变化为ΔC,故ΔC与ΔM也呈线性关系。

在上述测定理论基础上,测定系统采用电容法对畜禽粒状饲料水分含量进行测定,是一种非接触式非电量电测法。将圆柱状传感器接入振荡电路中,测定原理为把待测牛羊颗粒饲料样品作为圆柱状电容器的极间介质,水分含量不同的待测饲料样品会使其相对介电常数不同,电容水分传感器的电容会发生变化,通过差频式检测电路测量出电容可以间接得到水分含量。考虑到电容传感器容易受环境温度等因素干扰及传感器输出的电容值变化情况不易检测,系统采用将传感器电容转化为频率输出的电路设计,把电容传感器接入振荡电路中,在各个不同环境温度的条件下,根据多元回归分析方法建立畜禽粒状饲料样品水分含量和振荡电路输出频率变化(F)的函数关系,由此计算待测样品中的水分含量。

1.2 试验硬件设计

畜禽粒状饲料水分测定系统的硬件部分主要包括主控制器模块、差频式圆柱形电容传感器模块、温度测量模块、工作电源模块、高频信号发生模块、信号调理模块、独立按键控制模块、彩色液晶显示模块,其硬件设计结构如图2所示。

1.2.1 主控制器模块 主控制器是粒状饲料水分含量测定系统硬件电路的核心,考虑到高可靠分析处理获取的数据且快速准确实现粒状饲料水分含量测量,选取32 位嵌入式芯片STM32F103C8T6 通过运行相应的软件程序来实现准确识别和采集传感器每帧数据信号的发送、进行相应的数据处理和送入液晶进行实时显示等设计功能。

1.2.2 差频式电容检测模块 平行板电容传感器适用于皮革、纸板等片状被测物的水分含量检测,而圆柱形传感器适用于小颗粒状待测物。考虑到待测粒状饲料装入容器中会产生气隙使得其介电常数值较小且扩宽传感器极板有效面积,故采取抗干扰同轴圆柱形电容传感器。选择2 组材质、面积等均相同的圆柱形电容器,一组作为检测粒状饲料水分含量用,另外一组传感器为空。分别将两组电容器的上下极板固定在同一个平面,始终保证2 组传感器的两极板间距相同,即2 组传感器除极间介质不同外其他条件均保持相同。

STM32F103C8T6 同时采集2 组传感器的输出频率值并求其差值。基于采用了差频式传感器后最终系统输出值还会受环境温度影响的现状,设计中对测定环境温度值进行补偿。电容检测转换电路如图3 所示,下面对其关键模块电路设计进行论述。

振荡电路主控核心芯片选用高频信号源MAX308,当圆柱形电容传感器的输出电容值发生变化时,MAX308将其作为波形产生电路的一部分,使得电容的改变量转换为输出频率的改变量。MAX038 供电电压为±5 V,其基本振荡器是1 个交变的以恒流向电容器(CF)充电和放电的张弛振荡器。充电和放电的电流由流入IIN 的电流调节,并由加到FADJ 和DADJ 上的电压控制。当VREF=0时,IIN 端的电流变化范围为2~750 μA,当在FADJ引脚上施加±2.4 V电压时,可改变±70%的标称频率(与VFADJ=0 V 时比较),此方法可精确控制频率。系统的频率信号为信号产生电路的输出信号,为幅值在-2~2 V 的方波信号,在圆柱形电容传感器内部安装具有负温度系数的热敏电阻,并将其与MAX308 振荡电路接在一起。测定过程中,温度传感器实时测定环境温度,利用热敏电阻对温度的敏感性,对温度影响进行一定的补偿。

1.3 试验软件设计

系统软件控制系统由STM32F103C8T6 单片机控制模块和上位机在线实时监测模块两部分构成。下位机控制模块以STM32 为微控制器检测输出的方波脉冲频率,利用所建立水分含量数学模型,得出水分与频率以及其他关键影响因素的数学函数关系并将粒状饲料水分含量在液晶上实时显示。该测定系统分析了由于测定系统内部原因所造成的误差,将其模型及改善算法通过数据处理程序的方式存储于STM32 嵌入式单片机和上位机软件程序中,达到处理测定数据误差的目的。

下位机控制系统的程序流程如图4 所示,主要由初始化、温度测量、按键及显示、存储器程序等部分构成。采用卡尔曼智能滤波算法及各项抗干扰措施,以除去干扰信号影响和提高对有效信号处理性能。用户在人机交互界面上实现对粒状饲料水分含量测定的日常管理。在PC 上能够对所测定的水分含量数据进行接收并实时显示水分含量变化曲线,重要信息可进行保存、备份、查询及打印。

1.4 测定项目及方法

选择电容法测定畜禽粒状饲料水分含量,饲料介电常数不仅与其水分含量有关系,还受饲料品种(N)、环境温度(T)、饲料装载的紧实程度(D)影响。上述关键因素都是随机的,故系统没有确定的数学模型建立。通过对所测定的大量数据进行分析和研究,利用多元回归分析方法建立模型,并基于BP神经网络数据融合算法消除多传感器数据融合补偿温度、紧实度等因素所造成的测定误差。

1.4.1 数学模型建立 畜禽粒状饲料水分含量测定系统要能检测出由不同材料配制而成的饲料品种,就需要针对每种待测品种建立数学模型,将市面上份额较多的待测物数学模型参数存入STM32微处理器中。实际测定过程中用户可以自动选择调取其数学模型进行数据检测。对于每种不同材料制成的粒状饲料,要测定其水分含量,必须要建立其水分含量与频率值、环境温度、装载的紧实程度的数学函数关系,其具体函数关系可抽象为:

在本次拟合中对牛羊颗粒饲料进行了多次数据测定和分析,得到在不同温度下待测样品水分含量与频率值的二维、三维曲线图。将大量测定数据应用于MATLAB 软件对回归曲线进行拟合,MATLAB 能提供可视化的图形界面便于用户理解多元回归方法。最终借助于最小二乘法建立该测定系统最佳数学模型。

1.4.2 BP 神经网络算法设计及实现 基于3层误差反向传播的多层前馈神经网络即BP 神经网络算法对粒状饲料水分含量测定值进行有效信息融合,具体网络结构如图5 所示。其中正向传输、反向传输过程会反复,直至误差信号在设计允许范围内。

在不同温度(5、10、15、20 ℃)下测定不同水分含量(10%、12.5%、14%、15.5%、17%)的待测牛羊粒状饲料样品,并把各个传感器测定到的频率、温度、质量数据结果作为融合算法的3个输入信息值传输到隐含层上。其中,3 层网络的输入层节点个数为3,输出层节点个数为1,隐含层节点个数通过经验或是多次训练比较来确定。设输入神经元个数为n、输出神经元个数为m,隐含层神经元个数为k,通常使用求取神经元范围的公式得出神经元取值范围如式3所示:

由于c的取值范围为[1,10],输出个数为1 个,输入个数为3 个,则据上式可得出隐含层神经元的取值范围为[3,12],在3 层BP 算法设计中隐含层节点个数为8。神经网络的传递函数选用Sigmoid 双曲正切非线性函数,隐含层和输出层采用purelin 的激活函数,采用trainlm 函数进行神经网络训练。根据上文神经网络模型的构建预测模块及训练步骤进行训练,基于MATLABR 软件,对隐含层和输出层采用purelin 的激活函数,模型训练函数为trainglm。利用MATLAB 运行trainglm 函数对待测样本数据训练直至满足训练要求及训练目标,以确定神经网络的权值和阈值,从而实现多传感器信息融合算法。神经网络算法融合过程的流程如图6 所示。把频率、温度、质量数据结果绘制成相应的表格,利用查表法把多传感器信息有效融合技术应用STM32 控制器中,提高粒状饲料水分含量测定的精准度。

2 结果与分析

按照系统设计要求及考虑到养殖用户便于操作和后期维修保养,该系统的结构设计模型如图7所示。将粒状饲料装满圆柱形电容传感器,按下开关按键在系统规定时间内能够自动测定出粒状饲料水分含量并在彩色液晶显示器上实时显示,在上位机上可观察测定数据。系统额外设置有4个独立按键,以完成用户对各项参数的在线修正,系统水分含量测定结果在彩色液晶显示器上实时显示。在圆柱形传感器的传感头基础上,利用热传递规律和相变控温材料的特性设计相变温控结构,使得电容传感器有效测量范围内的温度基本保持不变,对测定温度进行补偿。为提高系统测定速度,系统中采用了E2PROM 存储器模块AT24C02,用以存储不同检测样品的系统标定参数值。用户可通过上位机PC 来接收和显示数据以及粒状饲料水分含量数据变化曲线。

2.1 畜禽粒状饲料样品主成分数据筛选

在分析设计测定系统的测量精确度时,取已配制好的不同水分含量的牛羊粒状饲料样品,利用设计的系统对待测饲料样品的水分含量进行自动化测定,利用上位机软件存储大量饲料水分含量数据。以GB/T 6435—2014 规定的标准烘干法测定出的样品水分含量作为基准值,通过对比测量试验来检测系统的测定精度。预先制备10%~17%(依次为10%、12.5%、14%、15.5%、17%)的待测水分含量牛羊粒状饲料样品,其中饲料按1.5%的水分含量间隔制备样品。在不同温度(5、10、15、20 ℃)下测定不同水分含量牛羊粒状饲料样品。

2.2 畜禽粒状饲料水分含量测定对比

在国标规定的试验条件下用烘干法对待测样品进行水分含量测定,同时在5~20 ℃内用水分测定系统进行样品测定,其部分水分含量试验数据用MATLAB 进行拟合如图8 所示。通过曲线对比发现,与烘干法相比,设计的测定系统测定绝对误差小于1.2%。

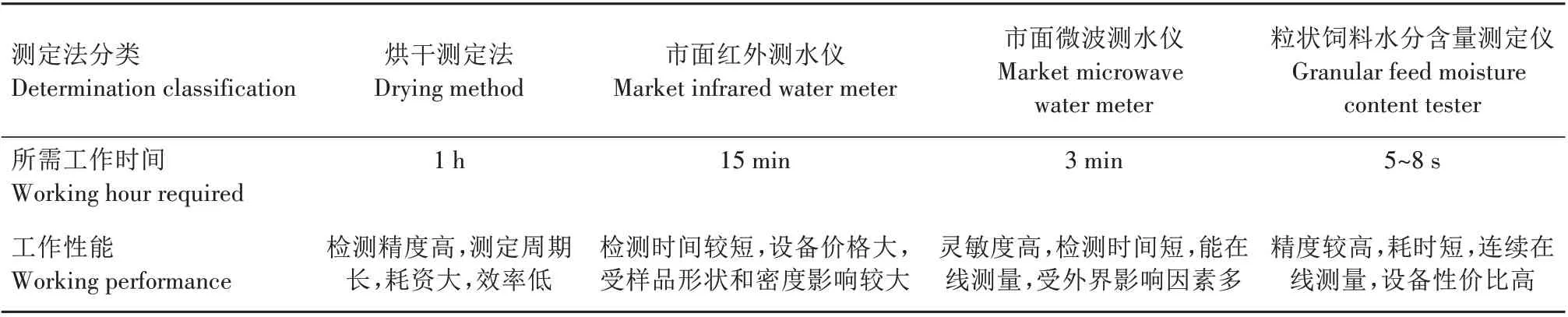

使用市场上畜禽饲料制造与加工领域内各种水分含量测定仪与设计的测定系统进行对比测量试验,其在测定时间、工作性能等方面的结果如表1所示。从表1 可看出,设计的测定系统仅耗时5~8 s,且易于连续在线测定。

表1 畜禽粒状饲料水分含量对比测量试验结果Tab.1 Comparative measurement of moisture content in granular feed for livestock and poultry

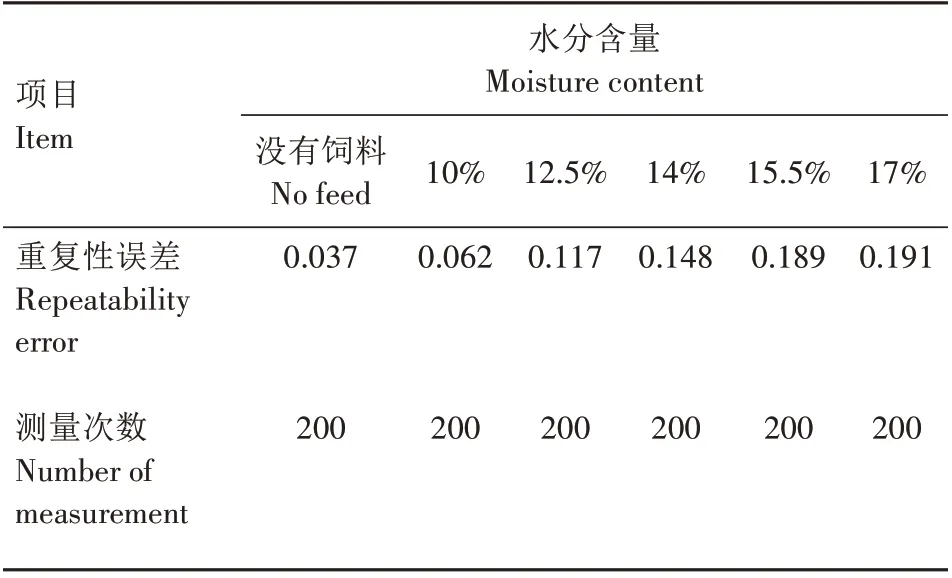

2.3 畜禽粒状饲料水分含量测定重复性误差

将粒状牛羊饲料放入圆柱形电容传感器后不改变外界测定条件,对上述水分含量相同的粒状饲料多次测定,并基于测定数据进行重复性误差测量,其结果如表2 所示。在测定次数为200 时,测定重复性误差会随着粒状饲料水分含量的逐步增加而呈现出递增趋势,但最大重复性误差仍小于0.2。

表2 畜禽粒状饲料水分含量测定重复性误差Tab.2 Repeatability error of moisture determination in granular feed for livestock and poultry

3 结论与讨论

本研究针对畜禽粒状饲料水分含量在线快速、无损检测的需求,以牛羊粒状饲料样品为试验对象,利用基于电容法的差频式同轴圆柱形电容传感器水分含量测定系统,在5~20 ℃下对水分含量为10%~17%牛羊粒状饲料进行测量,研究粒状饲料水分含量与饲料品种、环境温度、饲料装载的紧实程度间的关系,并利用多元回归分析方法建立了粒状饲料样品水分含量模型。将影响畜禽粒状饲料水分含量的主要因素即信号频率、测定环境温度、饲料样品容量值通过BP 神经网络进行多数据有效融合,提高了粒状饲料水分含量测定精准度。根据试验结果,得到如下结论。

(1)牛羊粒状饲料样品在放入圆筒式电容传感器后,采用差频测量方式将电容传感器的电容变化量转化为频率变化量输出,可以降低传感器的边缘误差。测定环境温度对电容传感器输出值所造成的影响可利用相变控温材料的特性设计相变温控结构来保证电容传感器在有效测量范围内温度基本保持不变。

(2)通过对比测量和重复性误差测量试验验证畜禽粒状饲料水分含量测定系统的工作性能,测定绝对误差小于1.2%且重复性误差小于0.2,测定时间为5~8 s。但本试验是基于特定的环境、条件进行的,所选取的牛羊饲料样品仅是诸多畜禽饲料中的一种,因此,试验结果具有一定的局限。

(3)BP神经网络融合算法在畜禽粒状饲料水分测定模型上建立,具有较高的拟合精度,有效提高了畜禽粒状饲料水分含量测定系统的环境适应性且获得了较高精度的试验数据。但试验数据样本的全面性和准确度会对神经网络训练结果存在一定影响,后续进一步拓宽不同水分含量饲料样品采集范围及完善预测模型才能确保神经网络输出的融合值最趋近于粒状饲料真实水分含量。