分散法制备钴蓝陶瓷墨水稳定性研究

徐 鑫,莫云杰,吴 滨,郑乃章,江向平

(1.景德镇陶瓷大学,江西 景德镇 333403;2.国家日用及建筑陶瓷工程技术研究中心,江西 景德镇 333001;3.景德镇金意陶陶瓷有限公司,江西 景德镇 333414)

0 引言

随着自动化技术以及喷墨打印技术的快速发展,陶瓷喷墨打印技术因其灵活的打印方式和高分辨率的打印效果满足了人们对高品质、个性化陶瓷制品的需求。自2008 年引入中国以来得到了迅猛发展,广泛应用于日用及建筑陶瓷行业。陶瓷喷墨打印技术的关键部分是陶瓷墨水,而墨水的核心技术现如今一直被国外公司所垄断,这使得国内陶瓷企业的生产成本居高不下[1-3]。经过近些年的大力发展,国内许多科研院校和陶瓷企业加速对喷打用陶瓷墨水的研究,取得了一定的成果,使国产陶瓷墨水逐渐被国内各大陶瓷企业认可。但在质量方面,国产陶瓷墨水与进口陶瓷墨水之间仍然存在一定的差距,离真正产业化还有一定的距离[4-10]。为了使国内陶瓷制品在价格上更具竞争力,自主研发性能优异的国产陶瓷墨水刻不容缓。

本论文采用研磨分散法制备蓝色陶瓷墨水,通过单因素实验分析探讨溶剂和分散剂的种类对陶瓷墨水稳定性能的影响;采用表面张力仪、激光粒度分布仪、旋转粘度计、酸度计来表征陶瓷墨水的理化性能,制备出符合陶瓷生产喷墨打印要求的蓝色陶瓷墨水。

1 实 验

1.1 实验原料

色料:本实验室通过反向微乳液法制备超细钴蓝色料。

有机添加剂:自主配制溶剂(A、B、C、D)、表面活性剂(油酸、乙醇、硅氧烷分散剂)、分散剂(Tech-5350、BH-16、BH-18、Pad-360)、消泡剂。

1.2 实验仪器

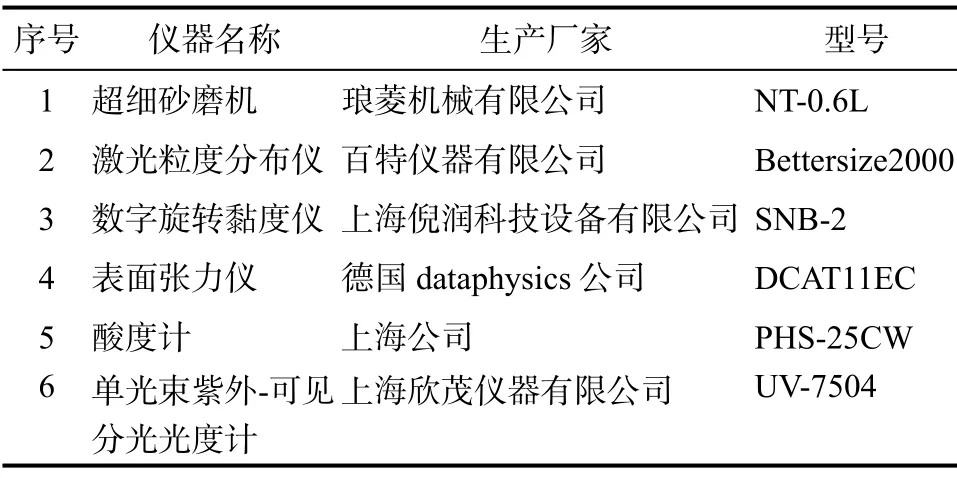

本实验所使用的仪器设备详见表1。

表1 实验仪器设备Tab.1 Experimental equipments

1.3 制备工艺

钴蓝陶瓷墨水制备工艺过程如下:先按照配方将自主配制溶剂(A、B、C、D)和表面活性剂(油酸、乙醇、硅氧烷分散剂)充分搅拌并混合均匀后,再加入本实验室制备得到的超细钴蓝色料、购置的分散剂(Tech-5350、BH-16、BH-18、PAD-360)和消泡剂一起置于超细砂磨机中以2000 r/min 的转速球磨0.5 h 后,取出置于过滤器中过滤得到墨水样品。

2 结果分析和讨论

2.1 溶剂种类对墨水稳定性的影响

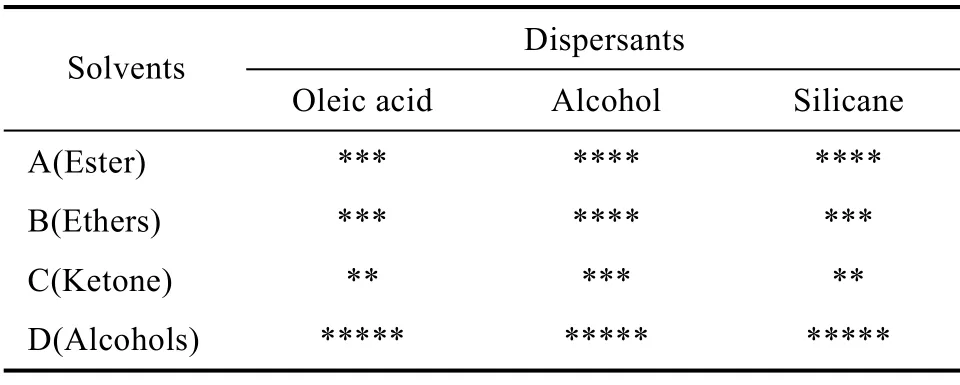

溶剂体系对于色料颗粒的悬浮性起着至关重要的作用。合适的溶剂体系具有合适的粘度,能够保证墨水在喷墨打印之前不会团聚。实验所用溶剂均为自行配置,分别为溶剂A(酯类)、溶剂B(醚类)、溶剂C(酮类)、溶剂D(醇类),分散剂选用常见的油酸、乙醇、硅烷,配置成溶剂体系并静置5 天后观察沉降情况(* 代表悬浮程度,* 越多代表溶液越稳定),沉降实验结果如表2 所示。

表2 不同溶剂与不同分散剂配置成墨水静置5 天后的稳定性情况Tab.2 The dispersion stability of the ceramic ink synthesized in different dispersants and solvents after standing five days

从表2 中可以看出:分散剂与溶剂的选择对墨水的分散稳定性影响较大,且与分散剂相比,溶剂对墨水的稳定性影响程度更大。当以酮类C作为溶剂时,陶瓷墨水悬浮稳定性很差;以醚类B作为溶剂时,墨水悬浮稳定性次之。且对于醚类B和酮类C 溶剂,无论配合添加何种分散剂,都无法改善墨水的悬浮性能,墨水不稳定。然而,当以酯类A 和醇类D 作为溶剂时,分别搭配三种分散剂制备得到的陶瓷墨水分散性和悬浮性都较好。即墨水具有较好的稳定性,这说明酯类和醇类溶剂对分散剂的适应性更好。其中,以醇类D溶剂搭配分散剂制备得到的陶瓷墨水稳定性最佳。因此,制备钴蓝陶瓷墨水应该选择醇类物质作为溶剂。

2.2 高分子分散剂种类对墨水稳定性的影响

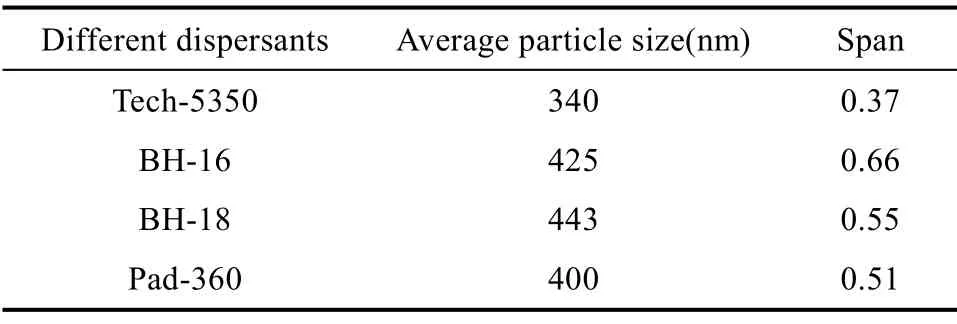

合适的分散剂能够更好地将色料均匀地分散在溶剂中。因此,选择适合溶剂体系的分散剂非常重要。根据实验2.1 得出的结论,选择自主配置的醇类溶剂D 作为制备钴蓝陶瓷墨水的溶剂,分别搭配高分子分散剂Tech-5350、BH-16、BH-18和Pad-360 制备四组陶瓷墨水。通过对墨水的粒度进行测定,确定分散剂对墨水粒径的影响。表3、表4 是分别添加四种分散剂的墨水平均粒径以及Span 结果。此外,分散剂不仅可以使色料在溶剂中分散均匀,而且对体系的黏度影响较大。一般建筑陶瓷企业喷墨打印工艺要求墨水的工作温度区间为在40 ℃—50 ℃。因此,还需考虑墨水在该温度下的黏度大小,最终确定适合醇类溶剂D 的最佳分散剂。图1 为分别添加四种分散剂制备的钴蓝陶瓷墨水在25 ℃和45 ℃温度下测定的黏度结果。

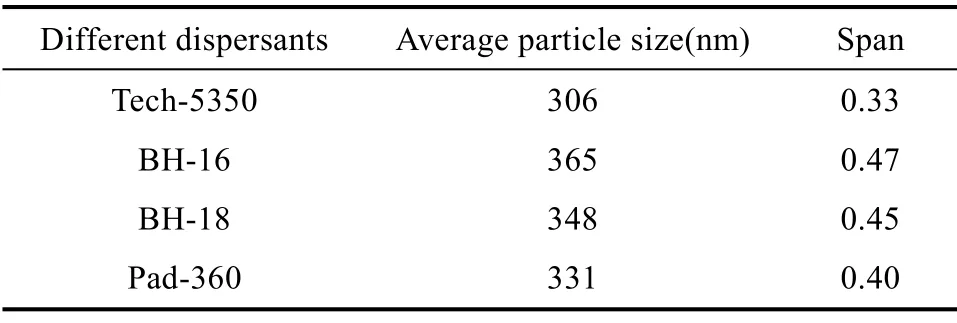

表3 添加不同分散剂的墨水球磨0.5 h 后平均粒径和Span 结果Tab.3 The average particle size and size distribution of ceramic ink after ball-milling for 0.5 h in different dispersants

表4 添加不同分散剂的墨水球磨1 h 后平均粒径和Span 结果Tab.4 The average particle size and size distribution of ceramic ink after ball-milling for 1 h in different dispersants

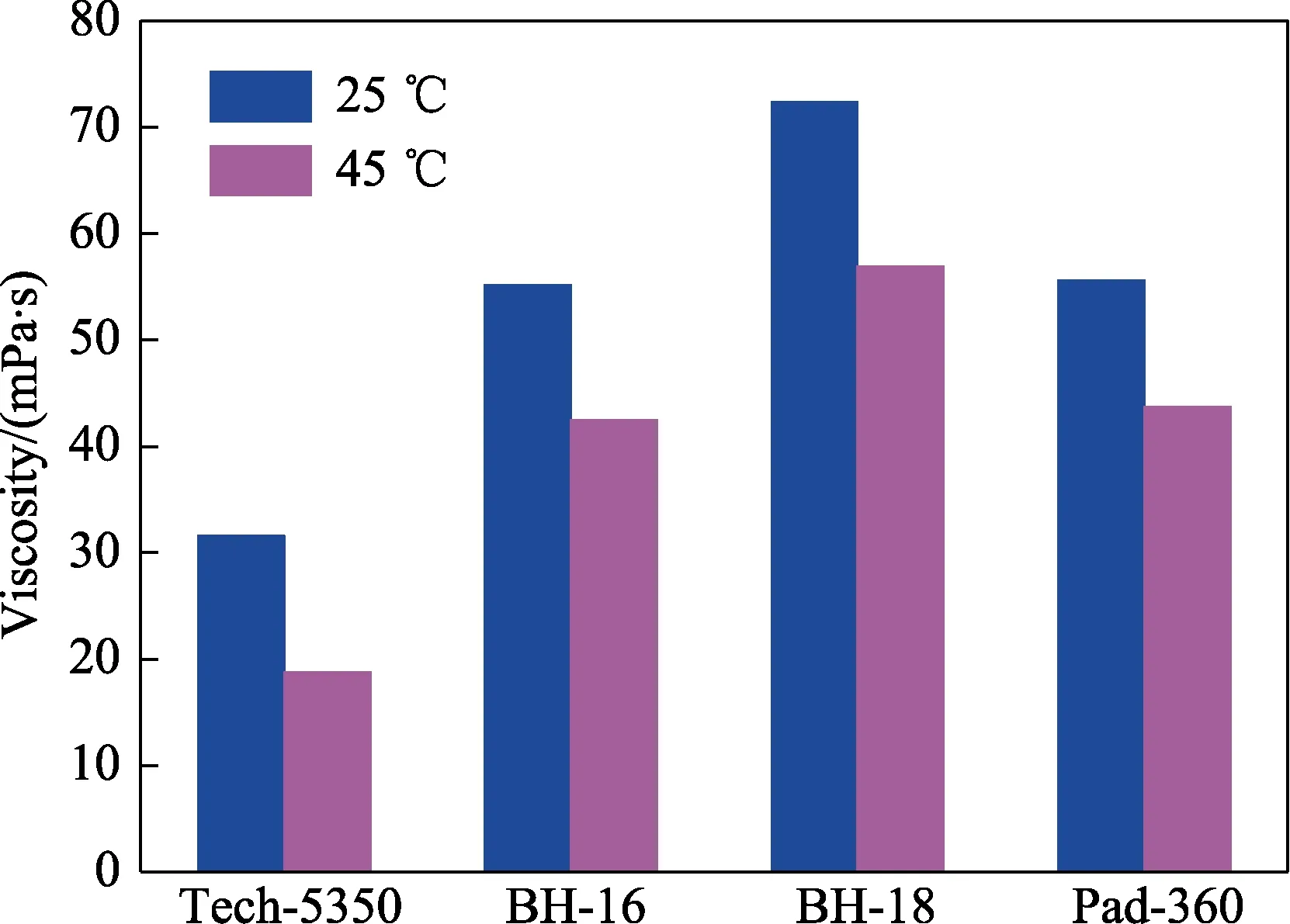

图1 分散剂对于墨水黏度的影响Fig.1 The effect of dispersants on the viscosity of ceramic ink

首先,从表3、表4 中可以得出:球磨0.5 h和1 h 后墨水体系中固含量颗粒的平均粒径都以添加分散剂Tech-5350 的为最小,分别为340 nm和306 nm;添加分散剂Pad360 次之,添加分散剂BH-16 和BH-18 后墨水固含量颗粒平均粒径最大。粒径分布跨度也以添加分散剂Tech-5350 的最小,表明粒径分布范围较窄。

另外,适当的黏度可确保墨水在墨路内循环流动顺畅,有利于墨水喷出和墨滴的均匀形成。黏度太小,则墨水内摩擦力小,液滴呈弯月形而产生阻尼振荡,影响喷射速度;黏度过大,墨水流动性差,且不易形成小液滴。从图1 可以看出:分散剂BH-16、BH-18、Pad-360 在25 ℃和45 ℃的温度下墨水体系的黏度都较大,在40 mPa·s—70 mPa·s 之间。与墨水使用黏度范围(不同厂家略有差别,一般为10 mPa·s—45 mPa·s,希望墨水黏度尽可能低)相差较大。原因可能是上述三种分散剂的分子量过大,导致颗粒之间黏滞力增大进而使黏度增大。而添加分散剂Tech-5350 时,25 ℃时墨水体系黏度值为31.6 mPa·s;45 ℃时墨水体系黏度值为18.8 mPa·s,墨水黏度基本能够满足喷墨打印生产使用要求。综合得出:高分子分散剂Tech-5350适合以醇类溶剂D 作为溶剂来制备钴蓝陶瓷墨水的最优选择。

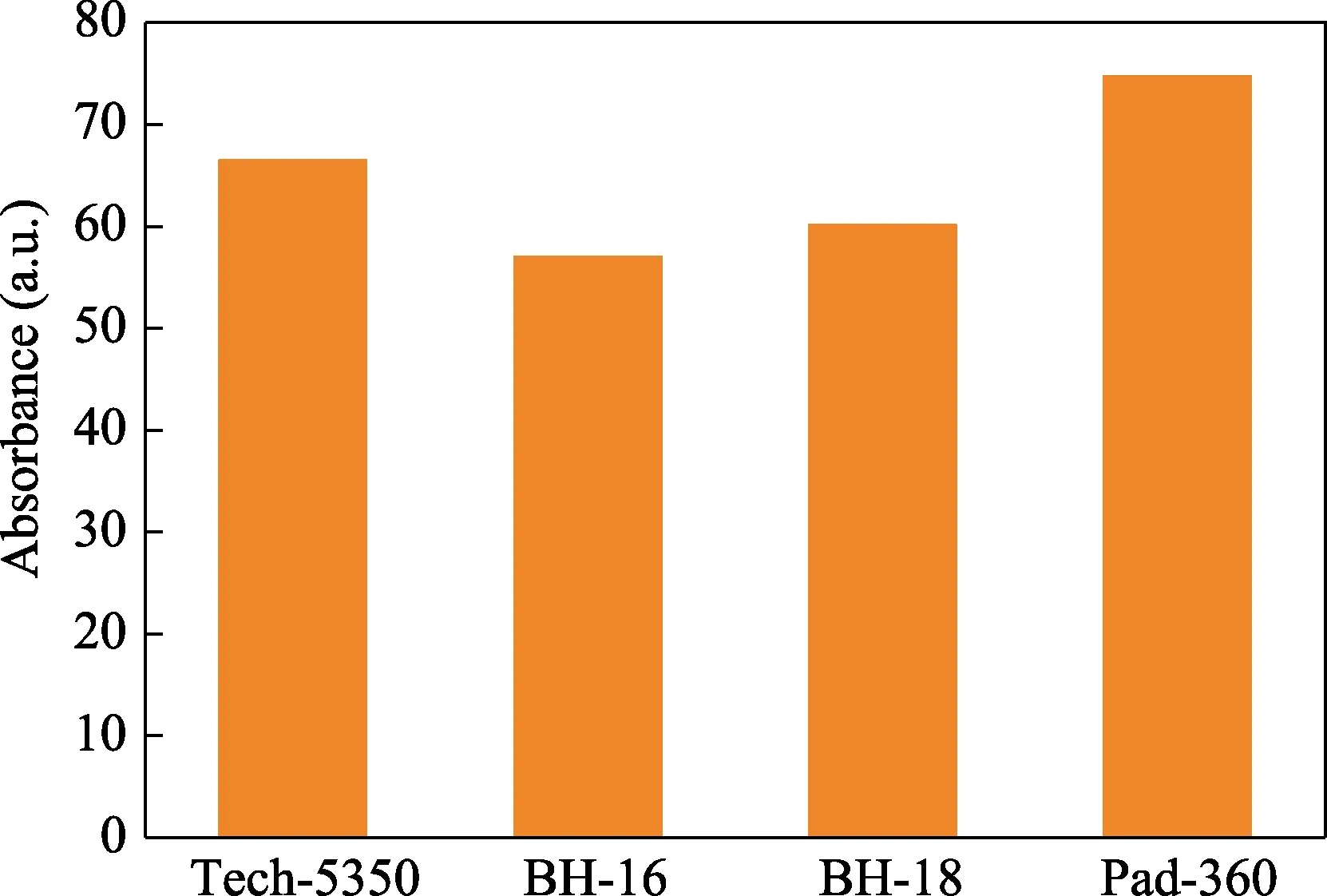

最后,实验测试了墨水体系的比吸光度,用其来表征墨水的沉降稳定性能。图2 为分别添加不同分散剂的墨水体系的比吸光度结果。

图2 不同分散剂对墨水稳定性的影响Fig.2 The effect of dispersants on the absorbance of ceramic ink

从图2 中可以看出:用Pad-360 作为分散剂的墨水体系比吸光度最大;Tech-5350 次之;BH-18和BH-16 较小。说明使用分散剂Pad-360 制备的墨水体系不易沉降,最为稳定。但是,结合黏度性能实验,以Pad-360 作为分散剂的墨水体系黏度不能达到喷墨打印生产使用要求。而添加分散剂Tech-5350 的墨水体系虽比吸光度值与分散剂Pad-360 相比略小,但其黏度是四种分散剂中唯一能够达到喷墨使用要求的墨水体系。因此,综合平均粒径大小、分布跨度、黏度和比吸光度,制备钴蓝陶瓷墨水以Tech-5350 作为分散剂效果最好。该分散剂不仅能够较好地阻止颗粒之间的团聚,而且能够保证体系的黏度和稳定性。

2.3 实验制备墨水与国外墨水性能的比较

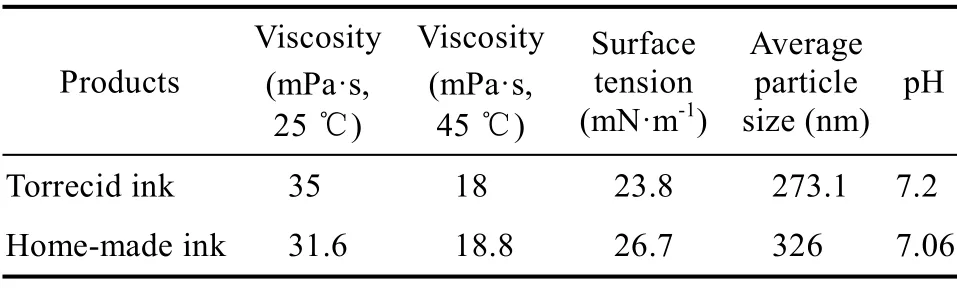

对国外某公司生产的蓝色陶瓷墨水和实验制备的钴蓝陶瓷墨水分别进行粒径、pH 值、黏度和表面张力等性能测定,结果见表5。

表5 国外墨水与实验制备墨水性能对比Tab.5 Comparison of ink property between as-synthesized ink and foreign blue ceramic ink

从表5 中可以看出:自制钴蓝陶瓷墨水的黏度与国外某公司生产的蓝色陶瓷墨水45 ℃时黏度值相近;25 ℃黏度稍小。pH 值相当,平均粒径和表面张力略大。由此表明,自制墨水理化性能与国外某公司生产的陶瓷墨水性能接近,可以进行实际生产喷墨打印试验。

3 结论

实验采用反相微乳液法制备的钴蓝陶瓷色料为原料,添加溶剂、表面活性剂以及分散剂和消泡剂等通过研磨分散法制备了钴蓝陶瓷墨水。探讨了溶剂和分散剂种类对于钴蓝陶瓷墨水稳定性能的影响,得出以下结论。

(1)比较不同的溶剂体系A(酯类)、溶剂B(醚类)、溶剂C(酮类)、溶剂D(醇类)在3种固定的分散剂(油酸、乙醇、硅烷分散剂)下的稳定性得出:使用自主配置醇类溶剂D 制备的墨水稳定性能最好,且对分散剂的适应范围最广。

(2)在相同条件下,分散剂为Tech-5350 制备的墨水体系分散效果最好,其不仅能够较好地阻止颗粒之间的团聚,而且能够保证体系的黏度和稳定性。

(3)对实验室制备的钴蓝陶瓷墨水分别进行黏度、表面张力、粒径和pH 值测定,各性能指标分别为:45 ℃时黏度18.8、25 ℃时黏度31.6 mPa·s,表面张力为26.7 mN/m,平均粒径为326 nm,pH为7.06,与国外某公司生产的墨水性能接近。因此,实验制备的钴蓝陶瓷墨水可以进行实际生产喷墨打印试验。