某轨道交通走行面伸缩缝预埋件加固性能试验研究

奚 巍 胡克旭 许 多 徐 凯 丁 昊刘聪灵 汤培峰 曹锦磊

(1.上海轨道交通八号线三期发展有限公司,上海201113;2.同济大学结构防灾减灾工程系,上海200092;3.上海美创建筑材料有限公司,上海200090;4.中车浦镇庞巴迪运输系统有限公司,安徽241060;5.上海申凯公共交通运营管理有限公司,上海201113)

0 引 言

随着我国城市发展速度的加快,城市的交通负担也在增加,轨道交通的建设可以有效减轻城市交通的负担,这对城市的未来发展具有重要意义。但随着轨道交通工程的大规模建设,鉴于其技术要求高、施工难度大、运行条件复杂等情况,在开通运行后往往会出现一些预想不到的问题,给车辆正常运行带来安全隐患[1]。本文针对某轨道交通项目在开通运行后行走面伸缩缝处出现的预埋钢件松动及混凝土开裂压碎问题进行分析并对加固方案进行研究。

该项目采用庞巴迪公司的INNOVIA APM 300 型全自动捷运系统,其运行方式类似于公共汽车,由橡胶车轮支撑在两侧的轨道面上行走,但通过中央的导向系统确保车辆沿运行轨面中央行驶。走行面运行道为钢筋混凝土地梁式结构,宽度500 mm,高度一般为450 mm(局部330 mm)。为解决热胀冷缩变形问题,运行道在与高架桥梁伸缩缝相同的位置也设置了伸缩缝,且与桥梁伸缩缝同宽对齐,但为确保车辆运行平稳,采用预埋钢板对伸缩缝进行了斜交处理。在开通运行不到一年时间即发现40 多处伸缩缝(总计2 700 多个伸缩缝)两侧的预埋钢板松动,个别伸缩缝处端部混凝土开裂,甚至压碎脱落,给车辆正常运行带来安全隐患,亟需通过研究寻求一种便于施工且可靠性能较高的加固方案,消除车辆运行安全隐患。

该轨道交通项目采用的是一种全新的轨道交通运行系统,由橡胶车轮支撑在两侧的行走面上行走,通过中央的导向系统使车辆沿走行面中央行驶。国内外关于该型系统走行面伸缩缝处的预埋件受力研究未见报导,尤其是庞巴迪公司,也未能提供相应的预埋件受力状态分析和设计参数研究。原设计单位采用的设计参数,主要是车辆的运行重量和静态轮压,并根据相关设计规程考虑1.3 倍的动力放大系数,按静力荷载设计走行面伸缩缝处的预埋件。因此,对该系统走行面伸缩缝处预埋件的损伤原因分析和加固修复研究具有紧迫的工程意义。

1 工程概况

1.1 走行面伸缩缝概况

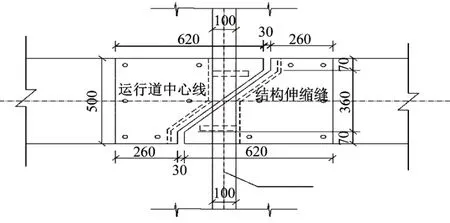

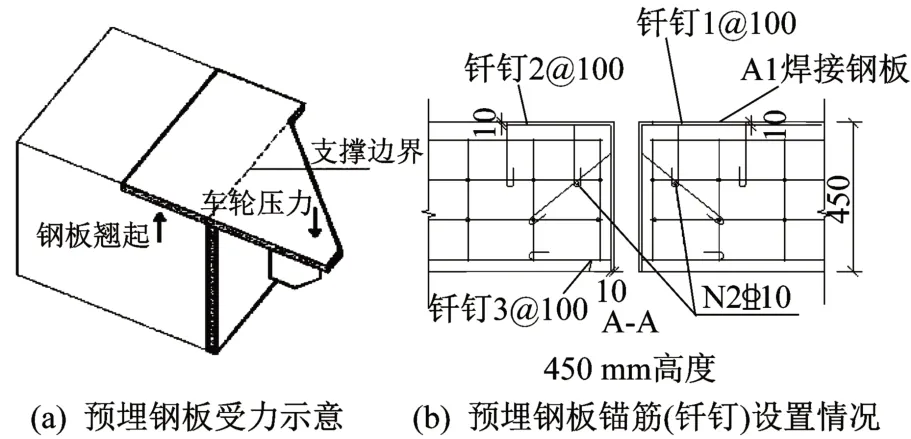

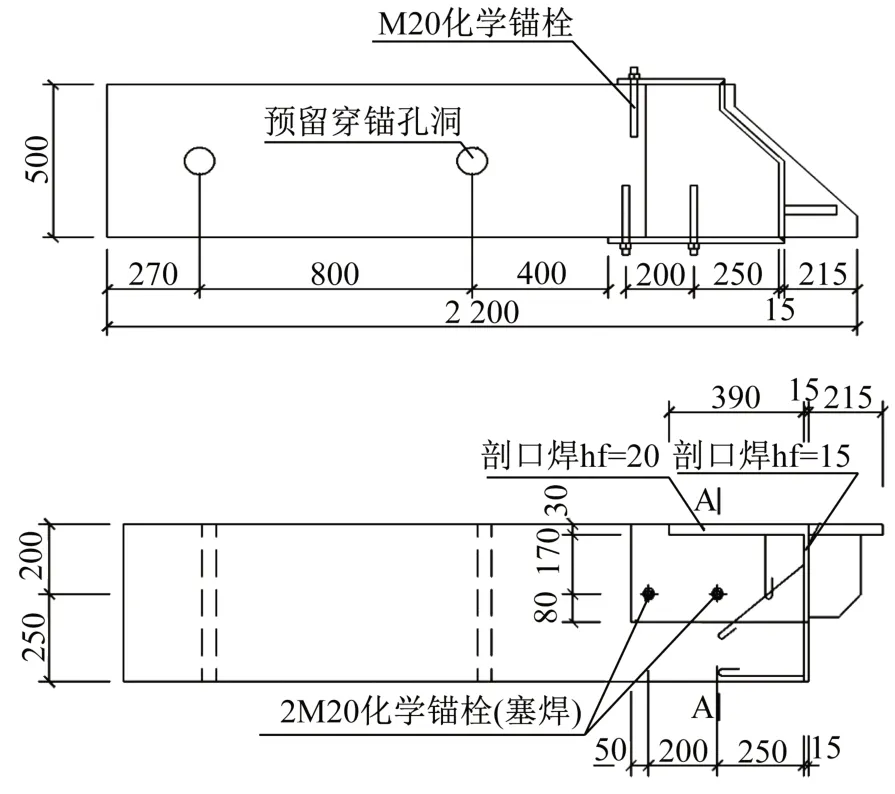

走行面伸缩缝位于高架桥梁的伸缩缝处,两根运行面的伸缩缝宽100 mm,位于线路的同一断面,对称布置。伸缩缝处采用预埋钢板进行了斜向处理,如图1 所示,走行面缝宽30 mm。预埋件大样如图2 所示,钢板厚度30 mm,宽度与运行道相同,均为500 mm,端部悬挑长度215 mm,通过内置φ16锚筋(钎钉)与钢筋混凝土运行道连接。

图1 走行面伸缩缝处预埋钢板平面布置示意(单位:mm)Fig.1 Layout of embedded steel plate at expansion joint of track beam(Unit:mm)

图2 走行面伸缩缝预埋钢板详图(单位:mm)Fig.2 Detailed drawing of embedded steel plate for expansion joint of track beam(Unit:mm)

根据设计图纸提供的信息,钢筋混凝土运行道配筋如图3 所示,内布设φ10 纵向钢筋13 根(330 mm 高运行道内为11 根,其中顶面5 根);横向箍筋φ16@200,在伸缩缝两侧600 mm 范围内箍筋间距加密至φ16@150 mm。

图3 走行面运行道配筋详图(单位:mm)Fig.3 Reinforcement details for running track of track beam(Unit:mm)

1.2 走行面伸缩缝预埋件损伤情况

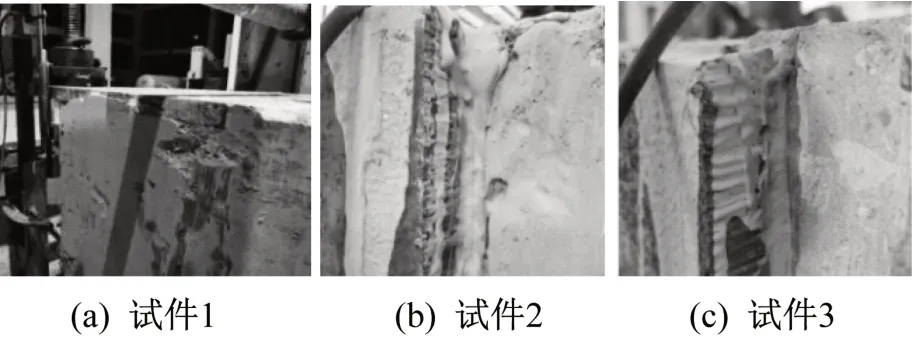

根据现场调查,该项目走行面伸缩缝损伤主要为预埋钢板与混凝土之间产生裂缝,运行道端头混凝土开裂和局部压碎脱落,以及部分预埋钢板松动,车辆运行时产生响声。混凝土裂缝和脱落情况如图4 所示。据现场巡查统计,线路运行约15 个月后,有40 多处伸缩缝产生了明显的损伤,其中有13处伸缩缝预埋钢板产生松动。

图4 走行面伸缩缝处预埋钢板松动和混凝土压碎脱落情况Fig.4 Loosening of embedded steel plate and crushing and falling off of concrete at expansion joint of track beam

2 加固处理方案

2.1 损伤原因初步分析

目前,走行面伸缩缝预埋钢板损伤主要是钢板松动和混凝土开裂压碎脱落。根据图2,伸缩缝每侧预埋钢板总长620 mm,悬挑长度215 mm,悬臂处设置了152 mm 长(30 mm 厚)的竖向劲板。由此可见,预埋钢板在车辆运行时在车轮压力作用下会产生倾覆力矩(图5(a)),而该力矩由预埋件的内部锚筋(钎钉)平衡。由图5(b)显示的锚筋布置看,主要是由离伸缩缝远端的φ16 竖向锚筋承担。而该锚筋为L 形,上端水平段与预埋钢板焊接,这样的焊缝受力时会产生应力集中,很容易从受力一端撕开失效。

图5 预埋钢板受力和锚筋设置情况示意Fig.5 Stress of embedded steel plate and setting of anchor bar

2.2 加固处理方案

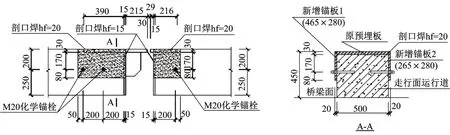

根据上述分析,伸缩缝处预埋钢板由于内部锚筋在使用过程中容易失效导致钢板松动。对于伸缩缝处预埋钢板的加固处理,宜在钢筋混凝土运行道两侧采用化学锚栓增设钢板,新增钢板与原预埋钢板(顶部水平钢板和端部竖向端板)焊接(剖口焊),加强原钢板锚固。运行道两侧新增钢板加固前,尚应对已经产生的混凝土裂缝和混凝土破碎部位进行灌缝修复和局部置换处理[5]。

经初步受力计算分析,新增侧板锚固措施如图6所示,且不需再另外采用增加竖向劲板的措施[6]。

图6 走行面伸缩缝处预埋钢板加强锚固示意图(单位:mm)Fig.6 Schematic diagram of reinforcing anchorage of embedded steel plate at expansion joint(Unit:mm)

3 加固性能疲劳试验

3.1 试验工况和试验试件

3.1.1 试验工况

为对比研究原设计伸缩缝节点和加固节点的抗疲劳性能,以及不同锚固措施的加固效果,根据实际工程状况,结合同济大学结构试验室疲劳试验设备条件,本次进行了三个1∶1 模型的伸缩缝预埋件节点试件的疲劳试验,试验工况如表1 所示。其中,工况1 为原设计方案试件,用于进行加固效果对比;工况2和工况3分别为植筋塞焊固定钢板加固试件和化学锚栓固定钢板加固试件,以对比两种加固方案的效果。经与原设计单位协商,每种工况下疲劳试验循环加载次数不小于300万次。

表1 试验工况Table 1 Test conditions

3.1.2 试验试件

原结构混凝土设计强度C40,考虑到现场结构混凝土振捣质量不易得到保障,本次试验采用C35混凝土;钢筋按原结构设计用材选用HRB335钢筋和HRB400 钢筋;预埋钢板和新增钢板均采用Q345C 钢。化学锚栓采用喜利得M20 标准锚栓(5.8级钢)及RE500植筋胶。

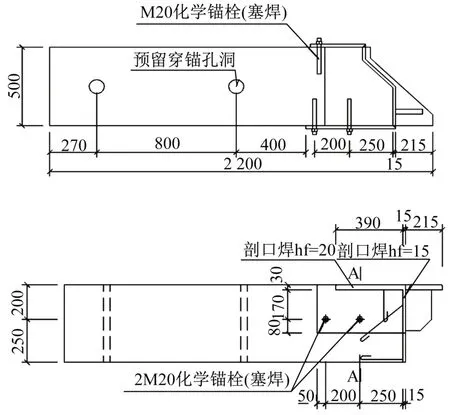

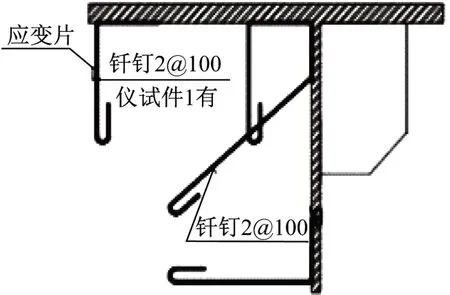

制作3 个足尺模型的伸缩缝预埋件试件,试件1 根据原设计状态制作,考察原设计节点的受力性能和抗疲劳性能;试件2 为采用化学植筋塞焊固定钢板的加固节点试件,除附加植筋塞焊固定钢板进行加固外,与试件1 的不同之处还在于,最外排钎钉在试件2 中去除,以检验锚固钢板的加固锚固性能;试件3 为采用化学锚栓固定钢板的加固节点试件,除植筋塞焊改为化学锚栓外,其余部分与试件2 相同。三个试验试件详图分别如图7-图9所示,试件全长2 200 mm。

图7 试件1制作详图(单位:mm)Fig.7 Making detail drawing of specimen 1(Unit:mm)

图8 试件2制作详图(单位:mm)Fig.8 Making detail drawing of specimen 2(Unit:mm)

图9 试件3制作详图(单位:mm)Fig.9 Making detail drawing of specimen 3(Unit:mm)

3.2 试验装置和测试内容

3.2.1 试验装置

疲劳试验在同济大学结构试验室的疲劳试验机上进行,加载装置如图10 所示,在预埋钢板悬臂处施加集中疲劳荷载,力臂100 mm。为适用本次试验,疲劳试验机头最大加载能力100 kN。

图10 疲劳试验装置实况图Fig.10 Actual situation of fatigue test device

3.2.2 加载制度

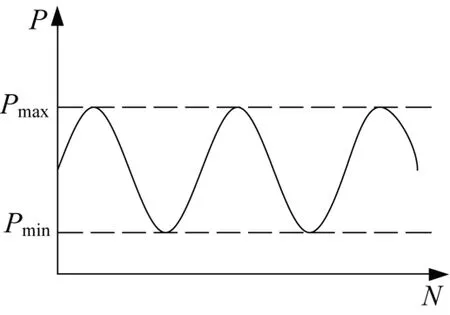

本次疲劳试验采用荷载控制,疲劳加载采用的正弦波如图11 所示,加载频率为4 Hz。疲劳试验前,先对试件进行预加载至最大荷载值以消除因接触不良造成的误差,待变形稳定后即开始加载进行疲劳试验加载[7]。

图11 加载波形图Fig.11 Loading oscillogram

根据实际结构的受力情况,对车辆运行时的影响线进行分析,得出预埋件最不利受力位置(力臂100 mm 处)和最大荷载(27.3 kN)。本次试验所加集中循环荷载的加载点如图12 所示,具体试验时的荷载上限和下限值,以及疲劳试验加载循环次数如表2所示。需要说明的是,原计划3个工况的疲劳荷载均为10~30 kN,在工况1 进行300万次的疲劳试验结束后,试件并未发生破坏,考虑到实际使用情况与试验加载情况可能存在差距,故在工况2 与工况3 的试验中将荷载上限由30 kN 提高至了40 kN;另外,原计划3个工况均进行300 万次疲劳试验,具体试验过程中,根据试件的变形情况,工况2 进行了400 万次,工况3 进行了1 000万次。

表2 试验加载情况汇总Table 2 Summary of test loading

图12 加载点位置示意图Fig.12 loading point location

3.2.3 变形和应变测量

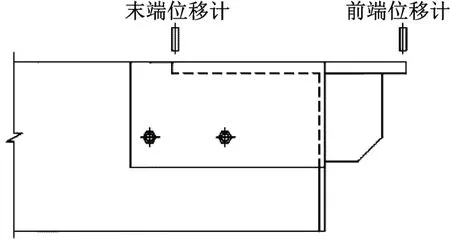

为考察预埋件端部在荷载作用下的位移变形情况,试件1、试件2 及试件3 均在预埋钢板前端及末端分别布置1 个激光位移计测量板端变形情况,如图13所示。

图13 位移计布置情况Fig.13 Displacement meter

为考察试件过程中原设计方案中锚筋(钎钉)的受力情况,试件1在最外排4根预埋钎钉上预贴应变片并通过仪器测量不同荷载循环次数下钎钉应变变化情况,如图14所示。

图14 应变片布置情况Fig.14 Arrangement of strain arrangement gauges

3.3 试验结果

3.3.1 试验现象

试验后的试件情况如图15 所示。对于试验工况1,试件在300万次试验过程中预埋钢板前端振动幅度较小,试件并未出现明显变形及开裂破坏等情况,仅有预埋钢板周边部分混凝土出现开裂脱落。对于试验工况2及工况3,试验分别进行了400 万次与1 000 万次,其整体试验表现与工况1 相同,并未出现明显变形及破坏,仅在加固钢板与混凝土间涂抹的无机胶处出现细微裂缝。

图15 试验后试件情况Fig.15 Test piece condition after test

3.3.2 试验结果及分析

本次试验各工况均未发生试件破坏,排除采集设备自身工作误差等因素的影响,针对试验数据振动幅值的变化过程分析。

(1) 工况1的锚筋(钎钉)应变变化

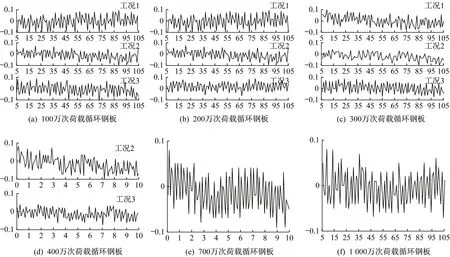

分别截取工况1不同荷载循环次数(50万次、100 万次、150 万次、200 万次、250 万次和 300 万次)附近10 s内钎钉的应变变化过程,经处理得到图16所示应变-时间过程曲线。

图16 不同荷载循环次数附近钎钉应变-时间过程曲线Fig.16 The strain time curve of drill pin near different load cycles

可以看出,各时期钎钉的应变-时间曲线振动幅值较小且没有明显规律性变化,说明钎钉本身在疲劳试验过程中性能并未出现明显退化。

(2) 工况1~工况3的预埋件位移变化

同样截取工况1、工况2 及工况3 不同荷载循环次数(100 万次、200 万次、300 万次、400 万次、700万次、1 000万次)附近预埋钢板端部10 s内的位移变化过程,经处理得到加载端和锚固端的位移-时间过程曲线分别如图17和图18所示。

对比图17 和图18 可以看出,在同一循环阶段,同一试验工况下预埋钢板前端(加载端)振幅要明显高于预埋钢板末端(锚固端)振幅。在前300 万次荷载循环内(工况1 仅进行了300 万次),经过加固的工况2 与工况3 的振幅均小于工况1。相对而言,在前400 万次荷载循环内(工况2 仅进行了400万次)化学锚栓锚固的试件(工况3)的位移振幅又比植筋塞焊锚固的试件(工况2)的位移振幅小。说明加固试件的刚度要优于原设计方案的刚度,化学锚栓锚固试件的刚度又优于植筋塞焊锚固试件。

图17 不同荷载循环次数附近加载端位移-时间过程曲线Fig.17 Displacement time curve of loading end near different load cycles

图18 不同荷载循环次数附近锚固端位移-时间过程曲线Fig.18 Displacement time curve of anchoring end near different load cycles

而纵观整个疲劳加载试验过程,三种工况下,对于同一工况,随着荷载循环次数的增加,各位移曲线振幅并未出现明显增减变化。说明在本试验的荷载条件下,三种工况的疲劳寿命远大于300万次,对于工况3,疲劳寿命超过1 000万次。

4 结 论

针对某轨道交通项目走行面伸缩缝预埋钢板松动、端部混凝土开裂压碎等现象,本文对破坏机制及加固方案进行了分析研究,设计并进行三个足尺伸缩缝节点试件的疲劳试验。疲劳试验荷载频率均为4 Hz,工况1疲劳荷载幅值为10~30 kN,试验疲劳循环次数300 万次;工况2 和工况3 疲劳荷载幅值为10~40 kN,试验疲劳荷载循环次数分别为400 万次和1 000 万次。在本次试验的加载条件下,可得以下试验研究结论:

(1)所有疲劳试验试件在试验过程中均未出现明显的结构损伤,仅在预埋钢板或加固钢板与混凝土交界处由于振动产生了部分细微通长裂缝。

(2)在整个试验过程中,工况1 试件的锚筋(钎钉)应变过程未见明显改变,工况1、工况2、工况3试件预埋钢板前端(加载端)和末端(锚固端)的竖向位移过程也未见明显改变。说明在本次试验的荷载条件下,三种工况的疲劳寿命远大于300万次,工况3的疲劳寿命超过1 000万次。

(3)对比试验过程中三种工况的预埋钢板测点竖向位移振动幅值变化趋势,工况2和工况3加固方案试件的刚度优于工况1 原设计方案试件的刚度;工况3 化学锚栓锚固钢板的加固试件刚度优于工况2植筋塞焊锚固钢板的加固试件刚度。

(4)本文提出的采用走行面侧面化学锚栓锚固钢板加固伸缩缝预埋件的方法,不仅施工便捷,易于保证施工质量,其施工工序还不影响轨道交通正常运行。本加固方法对于后续采用相同或类似技术的轨道交通走行面的伸缩缝设计和加固具有借鉴意义。

(5)本文提出的化学锚栓联合无机胶黏剂锚固新增钢板加固方法对于工程结构中普遍使用的后锚固技术(化学植筋和化学锚栓)的改进和加强具有借鉴意义。