浅谈大直径变径竖井开挖支护施工技术

余雪祥,宋安瑞,杨小双

(1.中国水利水电建设工程咨询中南有限公司,湖南 长沙 410000;2.中国水利水电第七工程局有限公司,四川 成都 610213)

1 工程概况及项目背景

1.1 工程概况

某抽水蓄能电站装机容量1200MW,装机3台,单机容量400MW。工程建设枢纽建筑物主体结构为上水库、下水库、输水系统、地下厂房洞室群及地面开关站、场内交通道路等建筑物组成,工程为一等工程,工程规模为大(一)型。

上游调压井主要分为连接管段和竖井段,竖井段总深度83.94m,分为小井段:高度20.19,开挖直径8.7m,衬砌厚度60cm,衬砌后直径7.5m;升管段:高度53.2m,开挖直径17.2m,衬砌厚度60cm,衬砌后直径16m;大井段:高度10.55m,开挖直径21.6m,衬砌厚度80cm,衬砌后直径20m。

1.2 工程地质

上游调压井位于上库公路边的西侧约50m的山脊上,井口地面高程约810~825m,山脊两侧坡度较陡,坡角30°~40°,较单薄。根据上游调压井位置钻孔揭露,全风化带厚度10.6~28.2m,强风化带厚度1.6~7.1m,弱风化上限高程785~787m,弱风化带顶面线在垂直于山脊NW方向上较平缓,山脊方向弱风化带顶面线随地面高程上升而升高。断层f2从上室西侧通过,但宽度较小,ZKS53在孔深39.0~39.6m揭露,为碎裂岩,影响井口围岩稳定。沿山脊地下水位22~32m,井口位置地下水位高程约790m。

上游调压井进行围岩初步分类:上室段,上部为强风化带,下部为弱风化上带,受f2影响,围岩为Ⅲ~Ⅵ类;大井段围岩以Ⅲ类为主,底部有少量Ⅱ类围岩;升管段围岩以Ⅱ类为主,少量Ⅲ类。

2 施工程序

变径竖井施工工序复杂、提升系统布置困难及堵井风险高等。本工程竖井开挖支护采取连接管段开挖至小井段边墙,再进行变径竖井开挖支护施工。

施工程序为:连接管开挖支护(弯段至小井段边墙)→反井钻机导孔施工(φ295mm)→扩孔(φ1.4m)→井口提升系统施工→调压井扩挖支护。

3 提升系统及安全设施

3.1 提升系统设计

(1)载人系统。调压井扩挖的载人采用罐笼结构,并采用10t双滚筒变频绞车提升。罐笼通过两根阻旋转钢丝绳同时提升,避免罐笼提升过程中钢丝绳缠绕。

(2)载物系统。竖井扩挖施工载物吊盘(兼井盖)结构,通过8t卷扬机提升。钢丝绳与吊盘之间增加阻旋转吊钩可以有效避免吊盘旋转。

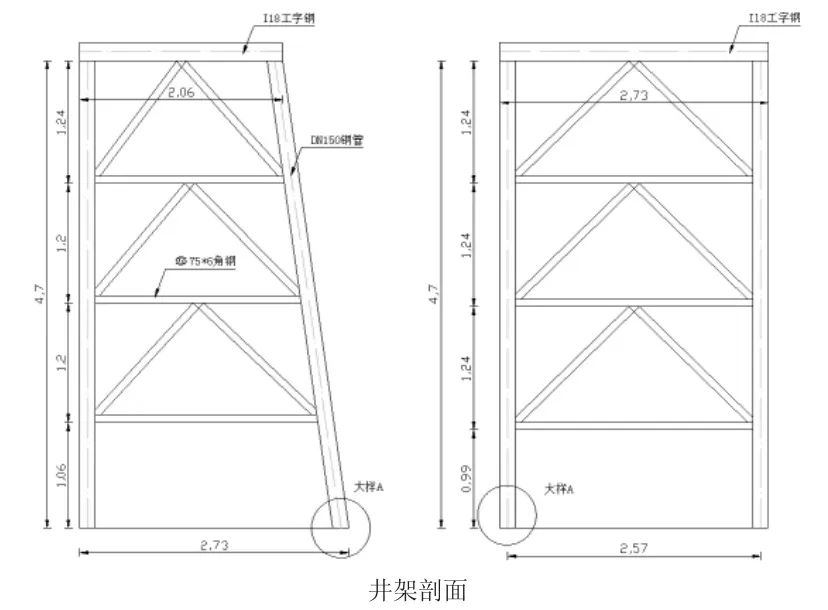

(3)井架。

变径竖井井口提升系统利用斜拉桥跨越能力大、自重轻及左右对称平衡受力原理进行设计及验算。

井口同时布置上游调压井施工载人载物承载荷载提升系统井架,井架及平台采用斜拉钢结构桁架形式,跨度为8.75m,桁架高度4.0m(索塔桁架结构)。桁架采用HW300型钢、I18a、I10工字钢焊接而成,HW300型钢间距70cm,索塔桁架设置于地面并且底部埋入深度不小于0.5m,索塔桁架底部及井口HW200型钢端部浇筑0.5m×0.5m混凝土块。井口井架系统尾部设置48根φ25锚杆(锚杆长度3.0m)将整改井口平台固定在地面,平台采用I18工字钢连接成整体,并满铺双层冲压型钢板网。

载人、载物系统井架高4.7m,底部矩形4.96m×4.96m(长×宽),顶部矩形2.61m×2.61m(长×宽)额定荷载2000kg,桁架使用Q235钢材,四角采用ø159钢管作为立柱,顶部平面采用I18工字钢作为平台,连接筋采用L75角钢。利用SAP2000软件进行受力计算。井架采用S8.8级高强度螺栓连接,便于变径竖井不同直径段施工需要,调整井架布置位置,以满足变径竖井井架、提升系统一次布置,重复使用。

井架加工及焊接完成后需进行荷载试验,荷载试验不得小于额定荷载的1.2倍。图1为载人、载物井架结构图。

图1 载人、载物井架结构

3.2 安全设施

调压井施工安全风险突出,提升系统安全措施和安全设备,将决定竖井施工是否安全重要部分。

(1)防坠设施。载人罐笼使用防坠罐笼,罐笼两侧安装防坠钢丝绳,钢丝绳能防止提升系统钢丝绳缠绕。

(2)限位装置。避免提升系统人为操作失误及绞车限位装置失效而造成钢丝绳过卷,钢丝绳断裂造成安全事故。井架上横梁下方安装重锤限位器并与绞车、卷扬机系统连接,罐笼或吊盘碰撞限制器时,开始刹车并自动停止提升。

(3)安全通道。调压井扩挖施工过程中沿井壁布置旋状爬梯。若提升系统升降过程中出现故障或提升系统设备系统需要维护保养时,事故人员通过爬梯上下。同时能兼顾施工需要,缩短施工工期。

4 调压井开挖支护

4.1 连管段开挖支护

连管段为满足反井钻机施工需要,按马蹄形开挖至小井段上游侧边墙,开挖支护按设计永久开挖断面及支护型式施工,确保调压井出渣及导孔扩孔作业安全。

4.2 导井施工

4.2.1 设备选型

按照钻孔深度、钻孔直径、岩石抗压强度,初步选择相应的反井钻机,然后对钻机的主要技术参数进行验算:

实际工作拉力=动力头重量+扩孔钻头重量+钻杆重量+最大钻压

实际工作扭矩=破岩阻力矩+摩擦阻力

该项目选用的LM300型反井钻机,主要用于水电系统竖井和斜井施工。在中硬岩中,导孔钻进速度约8m/d,扩孔速度约6m/d,成井速度快,施工安全性好,应用较为广泛。

主要的工作原理为[2]:电机带动液压马达,利用液压动力将扭矩传递给钻具系统,带动钻具旋转,并向上提升,采用楔齿盘形滚刀破岩,滚刀在钻压的作用下沿井底滚动,从而对岩石产生冲击,挤压和剪切作用,使其破碎。钻导孔时岩屑沿钻杆与孔壁间的环行空间由洗井液浮升到井口,扩孔时岩屑靠自重落到井下通道。

4.2.2 导孔施工

反井钻机施工的关键在于导孔钻孔质量,本型号反井钻机导孔直径为φ295mm。针对不同的围岩类别,实施不同的钻压、转速和适时装配稳定钻杆进行控制。

反井钻机的钻杆分为开孔钻杆、普通钻杆和稳定钻杆,开孔钻杆与导孔钻头相接,用扶正器约束,稳定钻杆比普通钻杆外周多了均匀分布的钢肋板,其作用是承受径向负荷,防止钻杆随深度的增加旋转产生过大弯曲、过大摆幅,保证钻孔垂直度,同时保护钻杆与孔壁的接触磨损。因此稳定钻杆的布置合理与否将影响钻孔偏斜率。

4.2.3 导孔扩孔

扩孔开始施工时一般围岩破坏严重,钻头周圈难以均匀受力,因此,一般采用副泵提供较小的、均匀的动力。当φ1.4m扩孔钻头接好后,慢速上提钻具,直到滚刀开始接触岩石,然后停止上提,用最低转速(6~10r/min)旋转,并慢慢给进,进尺控制在20cm/h,保证钻头滚刀不受过大的冲击而破坏,防止钻头偏心受力过大而扭断钻杆。给进一些停下,等刀齿把凸出的岩石破碎掉,再继续跟进。

4.3 调压井开挖

4.3.1 测量放样

调压井开挖利用旋转爬梯埋设固定棱镜,全站仪放样,保证调压井开挖施工精度。

4.3.2 调压井开挖

调压井开挖施工自上而下进行,升管段、大井段卡特CAT305.5挖掘机进行扒渣,小井段采用人工扒渣,石渣通过溜渣井至连接管段,装载机配合20t自卸汽车出渣。

竖井周边孔采用钻垂直孔光面爆破成型,周边孔间距0.5m,抵抗线0.6m,孔深2.0m;崩落孔间距0.6~0.7m,抵抗线0.6~0.75m,孔深2.2m。电子数码雷管分段爆破成型,周边孔采用导爆索起爆。开挖爆破参数见表1。

表1 开挖爆破参数

4.4 锚喷支护

锚杆施工采取“先注浆后安装锚杆”的工艺施工,钻头直径应大于锚杆直径40mm以上。钻孔深度及孔向均符合设计图纸要求。

钢筋网片在加工厂集中加工,井内采用载物绞车运输至作业现场,人工现场敷设安装(钢筋网贴近井壁布置)与系统锚杆(或插筋)连接,并在钢筋网上焊接埋设喷射混凝土厚度控制标尺。

调压井锚喷支护采用KPZ-5A混凝土喷射机喷射混凝土,按自下而上的顺序螺旋式喷护施工。

5 结语

创新的变径竖井井架采用轨道+滚轮+夹轨器实现井架位置快速转换,以满足不同直径段人员、材料、小型工器具运输需要。井架采用高强螺栓装配式连接,能重复使用,节约资源。

变径竖井井口提升系统利用斜拉桥跨越能力大、自重轻及左右对称平衡受力原理进行设计及验算。充分发挥提升系统材料优点,彻底改变传统井口布置龙门吊进行竖井提升安全风险高且成本高等问题。

工程变径竖井施工相关工艺及施工方法可为后续水电、矿山、市政等多个领域大直径变径竖井工程提供重要的参考,具有广阔的应用前景及较大的利用价值。