高压电动机软启动控制技术分析与应用

尹泽阳,宋佳乐,严 亮,徐兰柱

(中海石油(中国)有限公司天津分公司 天津300450)

0 引 言

额定电压超过1000V的电动机都被称为高压电动机。海上平台所使用的发电机透平型号不同,经常使用的额定电压为6.3kV和10.5kV。

高压电机的主要优点就是功率较大,遭受冲击能力也相对较强,而缺点就是其具有的惯性较大,在启动与制动方面都相对困难。随着海上油气田的迅速发展,电气化的程度及作用范围在不断扩大,因此燃气压缩机的燃气驱动设备也开始逐渐由燃气驱动演变为高压电动机进行驱动。由于高压电动机的启动特性,在许多情况下,这些电机不允许直接连接到电源系统中,当电机进行直接启动时,将产生一个非常大的冲击电流,此电流可达到电动机额定电流的 4~7倍。这种大电流将加重电源系统与开关设备的负担,并且当电机直接启动时,可能会出现一个非常高的峰值转矩,施加于传动电机和机械系统。高压电动机直接启动对电网的冲击将会对采油平台同网供电的其他设备的可靠运转带来严重威胁,同时也会形成过大的启动能量耗损。

本文以某海洋采用平台为例,介绍一拖一式固态软启动方式对高压电动机的启动控制。

1 选择软启动方式的原因

1.1 直接启动存在的潜在危害

海上采油平台电力系统采用孤岛电站运行模式,或几个中心平台采用海底电缆组成的电网运行模式。高压电动机直接启动时通过接触器将电动机直接接到所在电力网,这也带来了不容忽视的危害。

1.1.1 电气方面问题

①冲击电网,可能会导致电力组网系统内各采油平台供电网电压波动、降低电能质量,引起综保欠压保护功能动作,造成设备的有害跳闸,发生海上采油平台关断事故。

②过大的冲击电流破坏电动机的内部绝缘,使电动机绕组发热,从而加剧其绝缘老化程度,降低电动机的使用寿命。

③将对电动机本体结构产生一定冲击。高压电动机直接启动时,将会产生很大的启动电流,这样就导致在绕组间产生相应的电动力,使电动机各部件受到过大的应力作用而导致本体损坏。

1.1.2 机械方面问题

①过大的启动转矩将产生机械冲击,加速其内部结构磨损,对被带动的泵类、压缩机等设备在瞬时产生较大的冲击力,缩短使用寿命,导致设备故障频发。

②造成机械传动部件的非正常磨损及较大的冲击,加速其老化程度,影响各部件的传动精度。

1.2 软启动方式的需求

根据 GB/T 12325—2008《电能质量 供电电压偏差》规范要求:35kV及以上供电电压正、负偏差绝对值之和不超过标称电压的10%;20kV及以下三相供电电压偏差为标称电压的±7%[1]。

在满足现场工艺要求供配电设计的前提下,同时为达到降低启动时所产生的冲击电流与较大应力,传统的方式为使用启动辅助装置,包括启动用串饱和电抗器和自耦变压器来完成正常的启动工作。这种方法可以降低高压电动机的启动电压,但是这些常规方法只允许电压一致降低且逐步降低电压,无法从根本上解决启动瞬时电流尖峰打击的影响。

海上采油平台生产过程中常见的软启动方式为使用软启动器和变频器 2种装置。变频器是用以调速的设备,其输出不但改变电压且同时改变相应频率,如现场油井需要根据实际情况选择不同频率运行工况;软启动器实际上是个调压器件,在高压电动机启动时,输出只改变电压,并没有改变频率,如现场燃气压缩机最终是在工频工况下运行。软启动器在设定的时间内提供无极加速驱动系统不断提高输出电压,可以实现无冲击启动,这种启动方法能降低高浪涌电流,将电机及驱动负载的影响降到最小,不会使电网承受峰值电流的冲击,提高了供电电网的稳定性。

2 软启动器的工作原理

2.1 软启动器的结构与工作原理

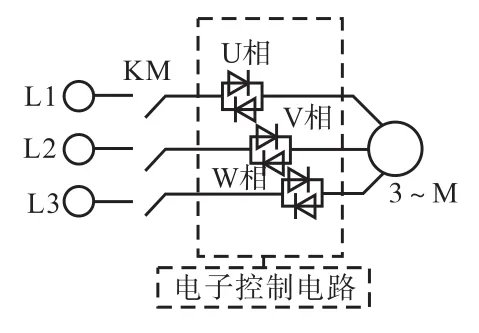

软启动器是由串接于三相交流电源与被控制电动机之间的三相反并联晶闸管及其电子控制电路构成的晶闸管三相交流调压电路[2],如图1所示。

图1 软启动器的电路图Fig.1 Circuit diagram of soft starter

如图 1可知,软启动器主电路是由相位控制的3组反并联晶闸管组成的交流调压电路。在每一相中均有2个反并联的晶闸管,其中1支晶闸管用以正半周期,另 1支用以负半周期。软启动器中电子控制电路以微处理器为控制核心元件,电子控制电路控制晶闸管的触发脉冲控制角α来调节晶闸管的导通角,从而改变软起动器的输出电压,即三相交流电动机定子绕组电压大小,从而控制交流电动机。它可以使软启动器输出电压完全导通,电动机在全电压下运行,从而实现软启动。

2.2 软启动器旁路运行方式

对于现场实际的软启动高压控制柜(电动机控制中心),大部分都具有 2种启动方式:直接启动、软启动。固态电动机软启动器在将电动机启动到额定电压之后,软启动器中的晶闸管将处于全开状态。每个晶闸管的管压降到 1V左右,故损耗较大,为了降低这样的运行损耗,延长软启动器的使用寿命,使电网避免谐波的污染,消减软启动器中晶闸管的发热损耗。采取必要的措施,等待软启动结束后,往往会使用1个旁路接触器接晶闸管旁路。

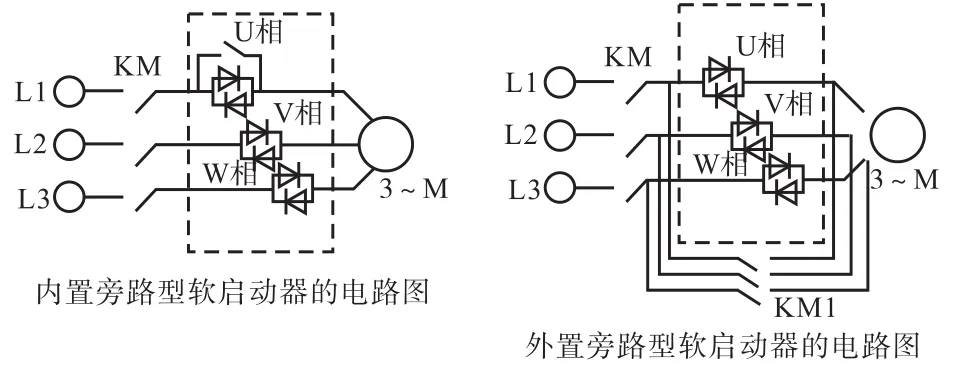

旁路接触器软启动器分为2类:①内置旁路型的软启动器,在软启动器内部晶闸管两头并联内接旁路接触器;②旁路型的软启动器,在软启动器内部晶闸管两端并联外接旁路接触器。软启动器电路图如图 2所示。

图2 旁路接触器软启动器电路图Fig.2 Circuit diagram of bypass contactor soft starter

3 软启动器的主要功能

固态电动机软启动器对电动机启动控制方式通常有以下2种。

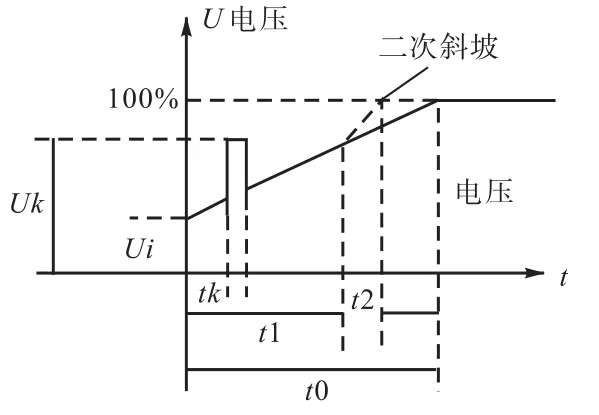

3.1 电压斜坡控制

这种控制方式不具备电流闭环控制,启动方式相对最为简单,仅调节晶闸管导通角,使之与时间成一定函数关系[3]。如图 3所示,用户可以预先设置一个启动电压和启动时间,在加速斜坡时间内,电动机的定子电压从某一个可设置的启动电压均匀升高到电源电压,电动机启动过程结束,进入运行阶段。由于其不限制电流,在电机启动的过程中,有时会发生较大的冲击电流致使晶闸管损坏,对现场电网的影响比较大,实际应用过程中很少出现。

图3 电压斜坡控制Fig.3 Voltage ramp control

3.2 转矩控制

这种控制方式会在某一个可设置的启动时间内,以线性方式将电动机中所产生的转矩从某一个可设定参数的启动转矩升高到某一个可设定参数的最终转矩。软启动器可根据所设置的参数,以连续线性方式,对电动机上所产生的转矩进行调节,一直到完成电动机加速为止。

4 某海上采油平台采用固态软启动器带动高压电动机运行实例分析

4.1 高压固态软启动一拖一控制方式

高压固态软启动柜采用模块化设计,这样方便对其进行日常检修和维护。软启装置与配有真空断路器的高压进线柜配套使用,采用金属防电磁干扰屏蔽设计,减少外部环境对装置内部的干扰。该装置主要由可控硅组件单元、控制和保护单元、人机显示单元组成。1台固态软启动器带动1台高压电动机的运行方式称为一拖一的运行方式。

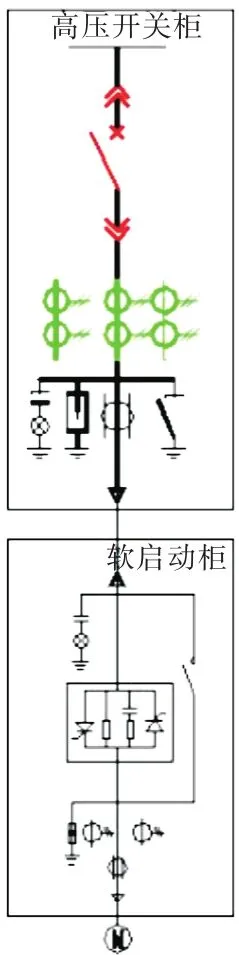

此次案例中的注水泵使用的则是最普遍的一拖一方式,即一台软启动器实现现场一台电动机的软启动方式,此方法避免了后期维护检修的复杂性,如图4所示。

图4 一拖一方式控制方式Fig.4 One-to-one control mode

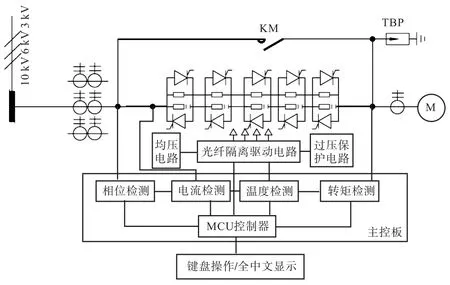

4.2 高压软启动器工作原理

高压软启动柜与装有真空断路器的进线柜共同搭配在一起进行使用。高压进线柜配有电动机的各种综合继电保护系统,真空断路器进线柜配备的真空断路器具有大电流过载与分断能力。软启动柜是由可控硅高压组件、触发电路、RC吸收电路、旁路真空接触器及控制部分[4]组成。旁路真空接触器在电动机软启动完毕后,先切换至旁路,然后再断开,接触器闭合后可使电机流经旁路接触器。

可控硅高压组件具体使用数量是根据现场实际电机的电压来决定的,这种元件是由多个可控硅以串联的方式组成。RC吸收电路网络模块系统可以提供瞬时的电压保护,用以减少 dU/dt的冲击电压,防止可控硅部件的破裂损坏,保障其能够正常工作。

软启动器工作原理如图5所示,这种启动方式一方面能够减少对电网、电机自身的冲击,并且可以减少电机所带机械负载装置的冲击,延长现场设备的使用时间,减少设备停机的可能,降低设备的故障率;另一方面可以降低电机启动瞬间冲击电流,减少对电力组网与电机本身的各种冲击。

图5 软起动器工作原理图Fig.5 Working principle diagram of soft starter

4.3 设备运行调试

4.3.1 软启动调试

①测试主回路绝缘,电动机耐压检测:断开去电机的动力电缆,用 5.0kV摇表检测定子相间和每相对地的绝缘电阻,不应该低于6MΩ。

②检查软启动控制回路。外观检查机器内部各个元器件是否完好无损,紧固件是否牢固,连线有无松动。

③故障停机实验。模拟电机启动过程发生故障,软启动器内部产生故障报警信号,启动过程停止,延时 10s后,故障指示灯亮,系统产生声光报警提示,并自动直接脱开高压盘断路器,切断系统供电。

4.3.2 模拟通电调试

①将旁路真空断路器设置为试验位置,按下软启动柜的合闸按钮,软启动柜上的电源指示灯亮,软启动器上电。

②按动高压电动机控制盘上的启动按钮,软启动器开始工作。

③短接软启动控制器,注水泵控制柜的旁路真空断路器闭合,模拟电网对电机直接供电,软启动过程结束。

4.3.3 软启动带载调试

①将旁路真空断路器设置为正常位置,按下软启动柜的合闸按钮,软启动柜上的电源指示灯亮,软启动器上电。

②按动高压电动机控制盘上的启动按钮,软启动器开始工作,电动机按照软启动器预先设定好的曲线启动。

③当电动机达到或接近额定转速时,电动机控制柜的旁路真空断路器闭合,电网对电机直接供电,软启动过程结束,软启动器停止对电机供电。

5 结 语

固态软启动器现已广泛用于海洋采油平台高压电动机控制领域。随着软启动技术的发展,软启动器的控制功能与各种保护措施也在逐步提高,减少了对电网电力系统的冲击,为海上采油平台的高压电机启动运行提供强有力的保障。