马兰矿12054工作面气水喷雾降尘技术研究与应用

苏 斌

(西山煤电马兰矿,山西 古交 030200)

1 工程概况

山西焦煤西山煤电集团公司马兰矿12054工作面开采2号煤层,煤层均厚3.26 m,平均含有一层夹矸,夹矸岩性为粉砂质泥岩,厚度0.17 m;工作面采用一次采全高的采煤方法,采用MG-250/600-WD型采煤机,采高为3.26 m,循环进度为0.6 m,采用全部垮落法管理顶板,工作面的绝对瓦斯涌出量为23.73 m3/min,煤层爆炸性指数为25.34%,属于Ⅱ类自燃煤层;工作面采用“U”型通风,通风量为1 575m3/min。现为有效优化回采工作面的作业环境,特进行工作面粉尘运移规律的分析及降尘方案的设计与实施。

2 粉尘扩散运移规律分析

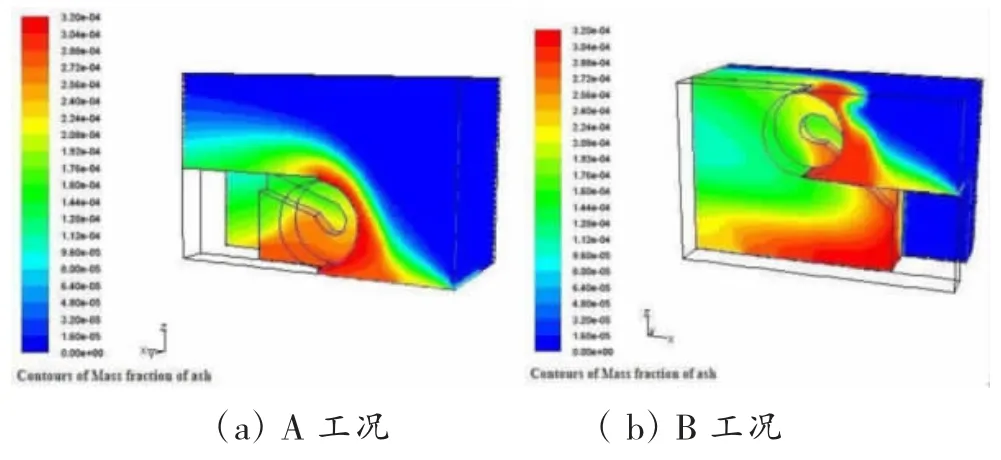

根据众多试验研究和工程实践表明[1-2],工作面采煤机割煤作业时,此时的粉尘浓度较高[1-2],现为掌握工作面粉尘运移规律,特以采煤机割煤作业时为研究对象,使用F luent数值模拟软件建立模拟模型,模型中设置工作面风流速度为0.25~4 m/s,假设采煤机割煤作业时的产尘量一定,工作面内的气液体为稳态的两相流动,根据工作面采煤机的型号,建立一个尺寸为:长×宽×高=7 m×2.3 m×3.882 m采煤机滚筒区域的模型,同时为充分研究采煤机滚筒在不同工况下的粉尘运移规律,进行采煤机4种工况下割煤作业时粉尘浓度的模拟分析,模拟方案见表1。

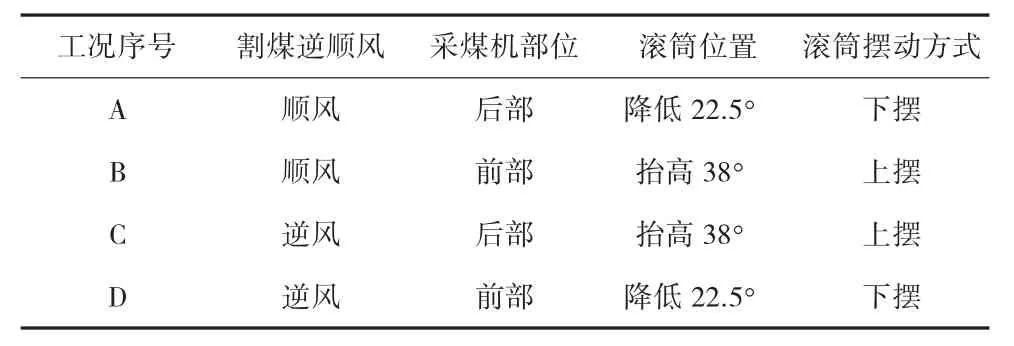

表1 采煤机不同运行工况模拟方案表

根据数值模拟结果能够得出采煤机在不同工况下,滚动区域附近粉尘浓度三维分布如图1所示。

图1 采煤机不同运行工况下粉尘浓度分布云图

分析图1可知,A工况下采煤机割煤作业时,粉尘扩散到溜槽上的浓度较低,但靠近煤壁位置处的粉尘浓度较大,粉尘浓度最大的区域为采煤机滚筒下侧四分之一圆周的位置,粉尘浓度最大值约为426 mg/m3;B工况下,割煤作业时产生的粉尘浓度最大值同样出现在滚筒机身下侧四分之一圆周的位置处,,粉尘浓度在该工况下除靠近煤壁的区域稍微偏大,其余区域粉尘在风流的作用下呈现出均匀扩散的形式;C工况下滚筒靠近机身侧和溜槽的上部为粉尘浓度最大的区域,且溜槽上部的粉尘浓度还要大于滚筒靠近机身侧,该工况下采煤机截割产生的粉尘在煤壁与滚筒靠近机身侧形成死角,该区域的粉尘浓度达到529 mg/m3,另外在溜槽上部及滚筒靠近机身侧也形成了高浓度区域,粉尘浓度高达320 mg/m3;D工况下采煤机割煤产生的粉尘浓度较高的区域为溜槽上部,粉尘浓度达到340 mg/m3,在逆风风流的作用下,粉尘逐渐扩散,导致溜槽上部下风向的粉尘浓度可达到429 mg/m3;采煤机在进行割煤作业产生的粉尘向溜槽区域移动后,其浓度约为240 mg/m3,随后其会在风流的作用逐渐向外扩散。

基于上述工作面在4种工况下的粉尘运移规律的分析可知,工作面采煤机在进行顺风割煤作业时,此时粉尘高浓度区域主要出现在滚筒下侧四分之一圆周处以及滚筒靠近机身侧;工作面采煤机进行逆风割煤时,此时粉尘高浓度区域主要出现在滚筒靠近机身侧的附近以及溜槽上部;据此可知无论工作面是在顺风割煤还是逆风割煤时,采煤机后滚筒上的粉尘浓度均大于前滚筒上产生的粉尘浓度,且在工作面下风向3 m的位置处,其粉尘浓度仍达到160~320 mg/m3,该数值模拟结果为工作面气水喷雾系统的设计提供理论依据。

3 气水喷雾降尘技术

3.1 方案设计

为确保12504工作面气水喷雾的实施效果,现基于采煤机割煤作业时的粉尘扩散运移规律的数值模拟结果,特进行气水喷雾系统的具体设计,主要包括喷嘴的选择与设计、气水比的确定、喷雾系统的布置。

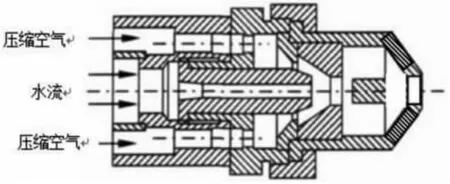

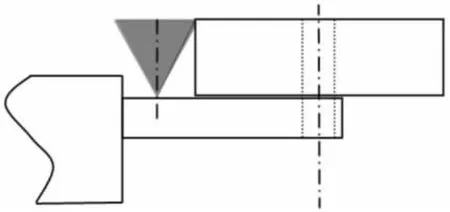

1)喷嘴的选择与设计:常规喷嘴喷出的水雾颗粒较大,对呼吸性粉尘的降尘效果影响较大,现基于压气雾化液体原理对常规喷嘴进行优化改进,利用高频声波对水进行高度雾化,优化后喷嘴见图2;同时该喷嘴可实现调节气水压力及流量的配比,以对不同粒径的粉尘进行捕捉,,基于众多研究表明[3-4],该类喷嘴喷出的水雾颗粒基本在7~50μm的范围内,其能够产生的雾化角在40°~50°的范围内。

图2 气水雾化喷嘴结构示意图

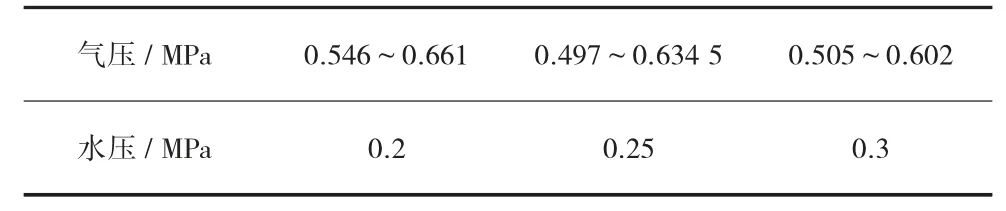

2)最佳气水比的确定:喷雾系统所产生的雾粒径大小是影响喷雾系统降尘效果的主要因素,其中雾粒径大小的主要由气压、水压等因素决定,根据相关研究表明[5-6],气水雾粒在直径为15~35μm、喷雾速度控制在20~40 m/s时除尘效果较好,此时对应的气压与水压数据见表2。

表2 喷雾降尘系统气压选择参数表

3)喷雾系统的布置:基于上述数值模拟结果,现设置喷雾系统主要实现抑制采煤机滚筒处的粉尘、降低采煤机前方的粉尘浓度、并对采煤机与刮板输送机间的粉尘进行隔离,防止其向人行道进行扩散,结合上述原则,确定喷雾系统的喷嘴主要设置在滚筒处、滚筒前方及采煤机与刮板输送机之间。

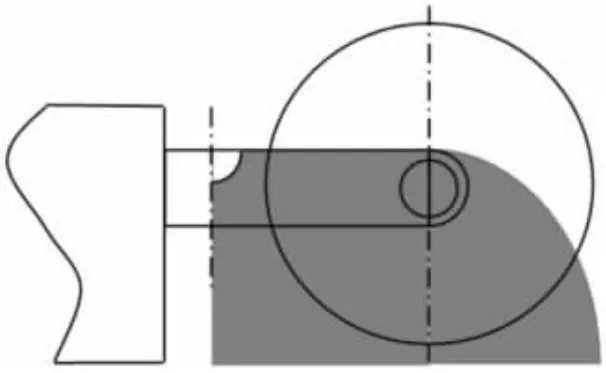

滚筒处降尘:采煤机滚筒区域为主要的产尘点,若此处喷雾系统中的喷嘴布置不合理时,便难以达到水雾对滚筒全面包裹的效果,现基于单个喷嘴的雾化角需小于横向和纵向雾化角的原则,设置2组并排的喷嘴,每组喷嘴布置2个,以此实现喷嘴产生的水雾全面包裹滚筒,具体喷雾降尘系统滚筒处的水雾覆盖效果如图3所示。

图3 喷雾降尘系统滚筒处喷雾覆盖效果图

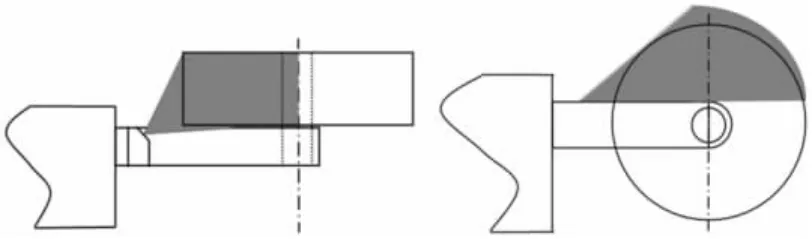

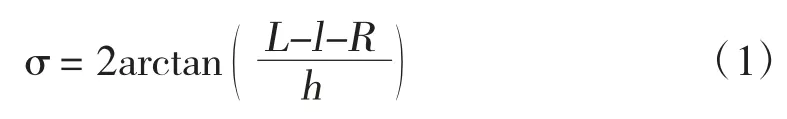

滚筒前方降尘:在采煤机滚筒前方,由于该处的粉尘浓度较高且无法实测得出,喷嘴覆盖角的计算公式如下:

式中:σ为滚筒前方喷雾覆盖角;L为滚筒中心轴到采煤机主体边缘的距离;h为滚筒厚度;R为滚筒半径;l为系统安排外边缘到采煤机主体边缘间的距离;结合工作面采煤机型号,计算得出滚筒前方喷雾覆盖角σ大于单个喷嘴的覆盖角α,但小于单个喷嘴的覆盖角α的2倍,故在此处设计一排2个喷嘴,具体该处喷嘴喷雾的覆盖效果如图4所示。

图4 滚筒前方喷雾降尘效果示意图

采煤机摇臂与刮板输送机间喷雾:基于上述数值模拟结果可知,在采煤机摇臂与刮板输送机之间产生的另一个主要的产尘点,现为确保采煤机摇臂外侧与人行道之间形成一道水雾带,以防止采煤机附近的粉尘向人行道区域运移,在采煤机内侧设置一个四分之一圆,并在圆上设置喷嘴,喷嘴设置的个数主要与单个喷嘴所能覆盖的角度α决定,具体喷嘴设置个数的表达式为:

式中:n为喷嘴的布置个数,基于上述选择的喷嘴类型可知,喷嘴雾化的角度在30°~40°之间,代入式(2)中后,确定在圆弧上均匀布置4个喷嘴,4个喷嘴的角度分别为0°、30°、60°和90°;另外考虑到0°角下方为综采工作面的另一个主要的产尘点,现为抑制该处粉尘的产生,在原有喷嘴的基础上再增加1个垂直向下的喷嘴,以此实现抑制粉尘扩散的目的,其所能实现喷雾覆盖效果如图5所示。

图5 采煤机摇臂与刮板输送机间喷雾覆盖效果图

3.2 效果分析

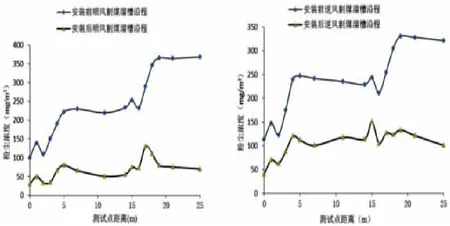

为评价气水喷雾系统实施后的降尘效果,分别在喷雾系统实施前后采煤机顺风割煤和逆风割煤时溜槽沿程的粉尘浓度进行测试,根据测试结果得出如图6所示曲线。

图6 气水喷雾系统实施前后粉尘浓度曲线图

分析图6可知,气水喷雾系统实施后,无论在顺风割煤还是逆风割煤时,工作面溜槽沿程的粉尘浓度均大幅降低,其中顺风割煤时溜槽的降尘率可达到60%~80%,逆风割煤时溜槽的降尘率可达到40%~70%,降尘效果显著。

4 结论

根据12054工作面煤层赋存特征,采用数值模拟进行粉尘扩散运移规律分析,得出工作面高浓度粉尘的主要区域,结合模拟结果进行气水喷雾降尘方案的设计,根据降尘方案实施前后的粉尘浓度测试结果可知,喷雾系统降尘效果显著,优化了回采作业环境。