多级萃取回收精对苯二甲酸精制废水中对甲基苯甲酸的模拟研究

殷孝谦,何摇岳

(1.中国石化仪征化纤有限责任公司,江苏 仪征 211900) (2.澳门科技大学资讯科技学院,澳门 999078)

精对苯二甲酸(pure terephthalic acid,PTA)是一种重要的聚合单体[1-2],由对二甲苯(p-xylene,PX)经氧化、精制而得. 其中,经氧化得到的对苯二甲酸(terephthalic acid,TA)需进行加氢还原、结晶、离心分离等精制处理,该过程会产生大量的废水,废水中含有一定量的对甲基苯甲酸(p-Toluic acid,PT酸)、TA及苯甲酸(benzoic acid,BA)等有机物[3-4]. 由于其中PT酸含量较多,若直接排放,不仅造成资源浪费,而且将增加生产废水的处理难度. 目前,工业上一般采用生化法和萃取法进行处理[5-15]. 臧传利等[16]采用厌氧生物流化床反应器进行PTA废水处理的小试研究,COD和TA去除率分别为70%和65%,该法是将废水中的有机物进行降解,虽然可达到排放指标,但处理成本极高,且造成了可回收资源的浪费. 王红星等[17]通过模拟计算设计了萃取塔处理PTA精制废水,萃取相比在 1∶8 的情况下,三级逆流萃取后精制废水的PT酸浓度可控制在100 mg/kg以下,但该工艺易造成萃取塔堵塞、塔内清洗困难等问题,且萃取效率有待进一步提升.

本文根据废水中有机物的特性,采用PX作为萃取剂,通过Aspen Plus过程模拟软件计算分析,设计了一套多级连续逆流萃取回收PT酸的工艺流程,该工艺萃取效率高,不仅可将萃取剂PX及回收的PT酸返回PTA氧化反应单元循环使用,实现资源的回收利用,同时设备易操作、便于清洗,为PTA精制废水高效回收利用提供了工业化理论依据.

1 液-液平衡数据拟合

萃取模拟计算结果的精确度主要取决于分配系数的准确性,必须根据实验数据对液-液平衡进行二元交互参数回归,以确保得到准确可靠的理论模型. 本文采用文献[18]提供的液-液平衡数据进行回归拟合,该体系属于非理想体系,物性方法选择NRTL,该方程可用于计算液相活度系数[18]. 实验条件为PX与水质量比1∶1,PT酸含量448 mg/kg,压力0.1 MPa,该条件下不同温度条件液-液相平衡数据如表1所示.

表1 不同温度条件液-液相平衡数据Table 1 Liquid-liquid phase equilibrium data of different temperature conditions

将表1数据通过Aspen Plus过程模拟软件进行回归拟合,得到PX-水、PX-PT酸、水-PT酸二元交互参数,如表2所示.

表2 PX-水、PX-PT酸、水-PT酸二元交互参数Table 2 Binary interaction parameters of PX-water,PX-PT acid and water-PT acid

将表2回归拟合的二元交互参数应用至模型体系中,结合现场废水实际工况进行模拟计算.

2 单级间歇萃取模型验证

2.1 实验原料

仪征化纤PTA装置精制废水,主要成分为:PT酸(浓度为350 mg/kg),TA(浓度为158 mg/kg),BA(浓度为86 mg/kg);PX,化学纯,无锡亚盛化工有限公司.

2.2 实验仪器

毛细管电泳仪,美国贝克曼库尔特P/ACE MDQ;气相色谱,美国安捷伦6890;恒温搅拌台,上海司乐仪器有限责任公司;电子天平,常州迈科诺仪器有限公司.

2.3 萃取实验

取300 g废水至500 mL烧瓶中,加入一定量的萃取剂PX,恒温油浴搅拌2.5 h后静置,待分相稳定后取萃余相溶液,分析其中PT酸含量及PX夹带量.

图1 单级间歇萃取模型Fig.1 Single-stage intermittent extraction model

2.4 单级间歇萃取模型

应用模块选择倾析器(Decanter),该模型可进行给定热力学条件下的液-液平衡或液-自由水平衡计算[19]. 物性方法选择NRTL. 废水中TA及BA杂质含量较低,且为了简化模型,不考虑微量杂质对PT酸萃取效果的影响,设定溶液中PT酸含量为350 mg/kg,废水进料量为3 000 g/h,考察萃取后萃余相中PT酸含量及PX夹带量,单级间歇萃取模型如图1所示.

2.5 过程模拟与实验对比分析

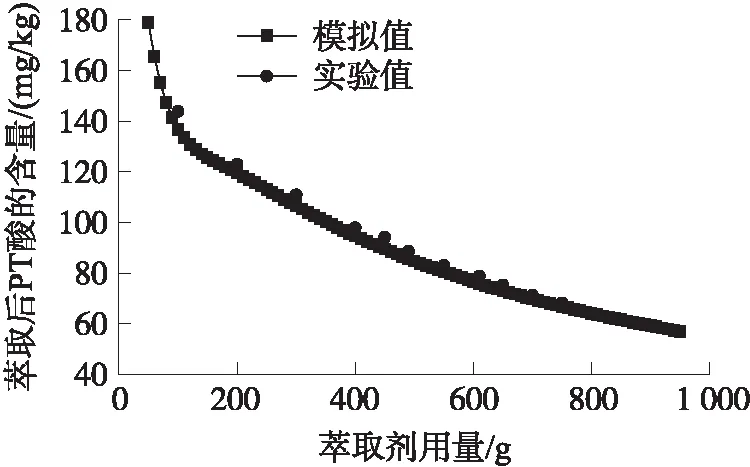

2.5.1 不同萃取剂用量的PT酸萃取效果对比分析

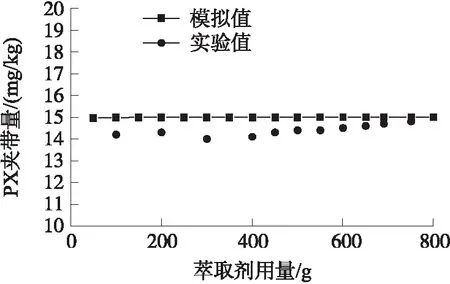

在萃取过程中,萃取剂用量是重要的影响因素,加大萃取剂用量将增加萃取容量,目标产物在萃取相中的分散效果会更好. 运用过程模拟灵敏度分析,预测了50~950 g/h萃取剂用量对PT酸的萃取效果及PX的夹带量影响,同时对其中具有代表性的点进行了实验对比分析,如图2和图3所示.

图2 萃取剂用量对PT酸萃取效果的对比分析Fig.2 Comparative analysis of extraction dosageon PT acid extraction effect

图3 萃取剂用量对废水中PX夹带量的对比分析Fig.3 Comparative analysis of extraction dosageon PX in wastewater

图2与图3显示,随着萃取剂用量增大,萃取后PT酸含量逐渐减小,PX夹带量几乎不变,实验点与模拟曲线吻合度较高.

2.5.2 不同温度的PT酸萃取效果对比分析

“谁在用琵琶弹奏一曲东风破”将《琵琶行》萧瑟冷落、令人哀伤的氛围嫁接到歌词中,更给人以无限的相思送别、怀旧追忆的愁怨苦恨之感。

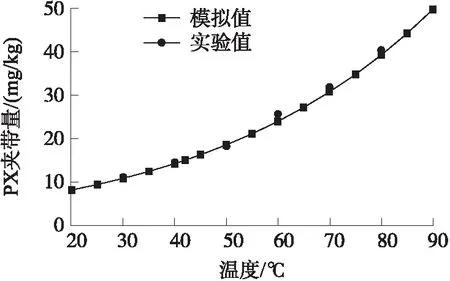

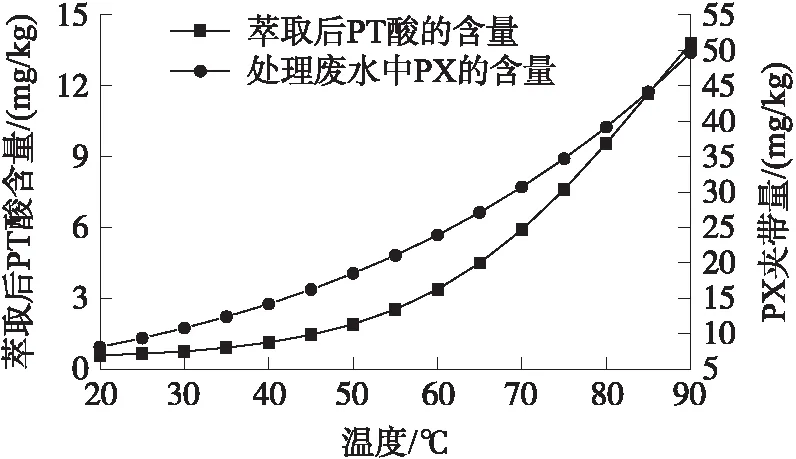

温度是影响目标产物萃取率的重要因素,改变温度可使萃取传质过程产生变化[20]. 运用过程模拟灵敏度分析,预测了萃取温度为20~90 ℃对PT酸的萃取效果及PX的夹带量影响,同时对其中具有代表性的点进行了实验对比分析,如图4和图5所示.

图4与图5显示,随着萃取温度升高,萃取后PT酸含量逐渐增加,PX夹带量亦逐渐增加,实验点与模拟曲线吻合度较高.

图4 温度对PT酸萃取效果的对比分析Fig.4 Comparative analysis of temperatureon PT acid extraction effect

图5 温度对废水中PX夹带量的对比分析Fig.5 Comparative analysis of temperatureon PX in wastewater

3 连续逆流多级萃取影响因素分析

3.1 萃取级数对PT酸萃取效果及PX夹带量的影响

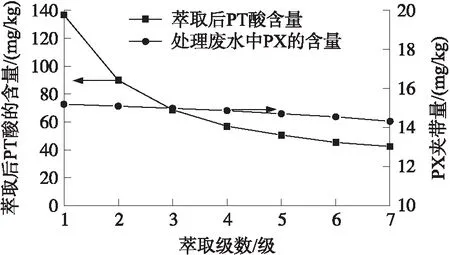

连续逆流萃取相较于单级间歇萃取具有更大的传质推动力,且具有更高的进料通量和较低的萃取剂消耗. 初步设定萃取温度为40 ℃,为保证萃取工艺的实用性,避免带压操作,设定压力为0.1 MPa,废水进料量为30 000 kg/h,废水中PT酸含量为350 mg/kg,萃取剂用量为1 000 kg/h,不考虑其他杂质组分的影响,模拟萃取级数对PT酸萃取效果及PX夹带量的影响,如图6所示.

图6显示,随着萃取级数的增加,萃取后PT酸的含量呈现降低的趋势,且趋势越来越缓慢,至第六级时,降低幅度为4mg/kg,降低幅度极小,同时,PX夹带量也呈现降低趋势,但变化幅度并不明显. 结合萃取效率及投资能耗,采取连续逆流六级萃取工艺流程.

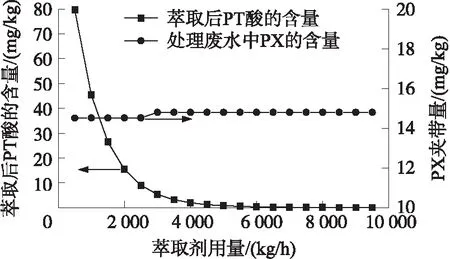

3.2 萃取剂用量对PT酸萃取效果及PX夹带量的影响

设定萃取温度为40 ℃,压力为0.1 MPa,废水进料量为30 000 kg/h,废水中PT酸含量为350 mg/kg,不考虑其他杂质组分的影响,采取连续逆流六级工艺流程,模拟萃取剂用量对PT酸萃取效果及PX夹带量的影响,如图7所示.

图6 萃取级数对PT酸萃取效果及PX夹带量的影响Fig.6 Effect of extraction stage on PT acid extraction effectand PX in wastewater

图7 萃取剂用量对PT酸萃取效果及PX夹带量的影响Fig.7 Effect of extraction dosage on PT acid extraction effectand PX in wastewater

图7显示,随着萃取量的增加,萃取后PT酸的含量呈现降低的趋势,且趋势越来越缓慢,当萃取剂用量增至4 500 kg/h时,降低幅度为2 mg/kg,降低幅度变化极小. PX夹带量呈现增加趋势,但变化幅度不明显. 从图中可以看出,PT酸降低趋势显著高于PX夹带量增加趋势,增加萃取剂用量将有效提高PT酸的萃取效率,但过多增加萃取剂用量,不仅无法提高PT酸的萃取效率,还将增加PX夹带量,增加成本及操作费用,综上所述,萃取剂用量选择4 500 kg/h.

图8 温度对PT酸萃取效果及PX夹带量的影响Fig.8 Effect of temperature on PT acid extraction effectand PX in wastewater

3.3 温度对PT酸萃取效果及PX夹带量的影响

设定萃取剂用量为4 500 kg/h,压力为0.1 MPa,废水进料量为30 000 kg/h,废水中PT酸含量为350 mg/kg,不考虑其他杂质组分的影响,采取连续逆流六级萃取工艺流程,模拟温度对PT酸萃取效果及PX夹带量的影响,如图8所示.

图8显示,随着温度的增加,萃取后PT酸的含量呈现增长的趋势,且趋势越来越快,PX夹带量亦呈现增加趋势. 为了不增加过程能耗,避免非必要的冷却设备投资,选择较优的操作条件为常温.

3.4 多级连续逆流萃取处理综合废水的模拟计算

对于TA及BA在PX-水萃取体系中的分配系数,实际生产结果表明,Aspen plus模拟计算准确可靠. 设定萃取温度为常温,萃取剂用量为4 500 kg/h,压力为0.1 MPa,废水进料量为30 000 kg/h,废水中PT酸含量为350 mg/kg,采取连续逆流六级萃取工艺流程,模拟萃取前后PT酸、TA、BA萃取效果及PX夹带量,如表3所示.

表3显示,处理后废水中PT酸含量由350 mg/kg降至0.66 mg/kg;PX夹带量为9.4 mg/kg,该夹带量对生产废水处理影响较小;微量杂质TA及BA含量均有所降低,分别为149和67 mg/kg,该杂质对PT酸萃取效果无显著影响.

表3 模拟萃取前后PT酸、TA、BA萃取效果及PX夹带量Table 3 Simulated extraction of PT acid,TA,BA acid extraction effect and PX in wastewater mg·kg-1

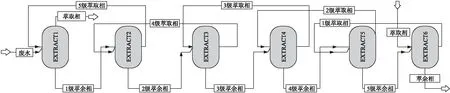

4 多级连续逆流萃取工艺流程设计

根据上述影响因素分析,结合仪征化纤PTA精制废水实际工况,工艺方案设计如下:萃取温度常温,萃取压力0.1 MPa,废水处理量30 000 kg/h,选用PX为萃取剂,萃取剂用量为4 500 kg/h. 建立六级逆流萃取流程工艺流程,如图9所示.

图9 多级连续逆流萃取工艺流程Fig.9 Multi-stage continuous counterflow extraction process flow

表4 多级连续逆流萃取与萃取塔萃取效果对比Table 4 Extraction effect comparison of multi-stage contimuouscountercurrent extraction with tower extraction

经上述连续六级逆流萃取,处理后废水中PT酸含量可由350 mg/kg降至0.66 mg/kg,PX夹带量为9.4 mg/kg,同时废水中TA及BA含量分别降低至149和67 mg/kg. 与文献[17]萃取塔萃取效果对比如表4所示.

表4显示,多级连续逆流萃取相比于萃取塔萃取,萃取效率大幅提升,PT酸回收率接近100%.

5 结论

(1)采用文献[18]提供的液-液平衡数据对萃取模型进行二元交互参数回归,并通过单级萃取试验对模拟结果进行验证,模拟值与实验值吻合度较高,证明模型准确可靠.

(2)经模拟预测,确定了常压、30 000 kg/h处理量、PT酸含量为350 mg/kg废水工况下,较优工艺条件为:萃取级数为六级、萃取剂用量为4 500 kg/h、萃取温度为常温,此时处理后废水中PT酸含量可降至0.66 mg/kg,PX夹带量为9.4 mg/kg,TA及BA分别降低至149和67 mg/kg.

(3)根据上述较优的工艺条件,设计了多级连续逆流萃取工艺流程,该工艺简单、易操作、PT酸回收率接近100%,既实现了PT酸资源有效回收,又满足了生产废水的排放要求.