煤矿井筒保温全风量送风系统设计及热管阻力的优化研究

白金发,鲍玲玲

(河北工程大学 能源与环境工程学院,河北 邯郸 056038)

据《煤矿安全规程》(2016版)规定:进风井口混合送风温度必须在2 ℃以上[1],传统采用混合送风方式,即:通过室外冷风和井口加热器处理后的热风混合后送入井筒,井筒进风量具备风量大、负荷大的特点,目前热源主要为:燃煤锅炉、燃气锅炉和余热利用热泵等方式,其通过加热热水或制取蒸汽,井口加热器供水温度高于50 ℃,通过风量配比实现井口混合送风温度≥2 ℃。采用混合送风技术,当室外温度高于2 ℃时系统仍在运行,因此造成了大量能源浪费。目前低温送风技术发展尤为迅速,如:风风换热的低温热管送风方式以及大风量低温送风方式。国内外学者,针对翅片型热管换热器进行了大量的实验和理论研究[2-5],对翅片型换热器结构参数、管排间距、管排数量以及外部流场做了优化研究。但矿井回风用热管换热器整体设计和工程应用仍存在很多问题,如:截面面积过长造成风室风量分配不均、热管换热器外部流场压降不平衡等。本文,对羊场湾煤矿15、16立井井筒保温工程进风情况进行了测试,为优化系统设计提供重要的参考依据。

1 物理模型

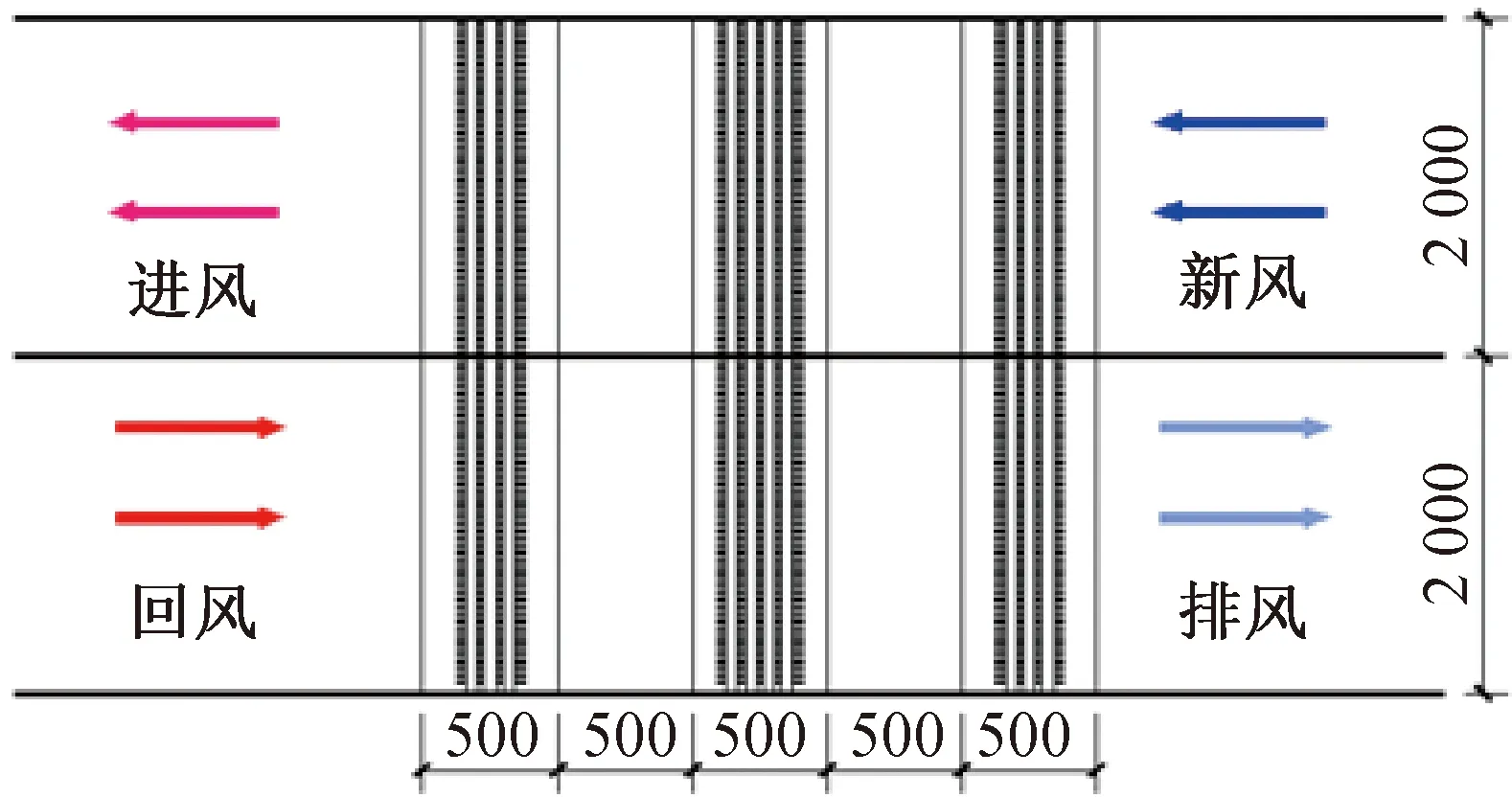

图1为单台热管换热器侧视图,管排数10排,布置方式叉排排列,其外形尺寸及翅片参数详见图1。

图1 热管换热器侧视图(单位:mm)Fig.1 The side view of heat exchanger

关于翅片型换热器的阻力,通过大量的实验研究得到了适应范围比较广的经验公式[6]

(1)

式中:Δp—阻力损失,Pa;f—摩擦阻力系数;Gmax—最窄截面处气体质量流量,kg/(m2·s);ρ—气体密度,kg/m3;g—9.8 m/s2;N—管排数。

最窄截面处气体质量流量Gmax计算公式为[6]

(2)

式中:A1—断面面积,m2;A2—最窄截面处断面面积,m2,叉排翅片管束一般是断面面积的一半;Q—气体的质量流量,kg/s。

摩擦阻力系数f计算公式为[6]

(3)

式中:d0—基管直径,m;μ1—气体的动力粘度,Pa·s;S1—翅片管横向间距,m;S2—翅片管纵向间距,m;实际阻力Δp实际=ε×Δp理论;ε—修正系数,ε=0.54。

2 系统设计

2.1 工艺路线

矿井乏风自扩散塔由乏风风道引入乏风等静压配风室内,伴随乏风的低焓热量经热管蒸发段吸收后,汇入乏风等静压合风室,再集中扩散排放。

室外新风负压状态进入新风等静压配风室内,与热管冷凝段进行热量交换,实现对室外新风的加热。被加热到符合温度要求的新风在新风等静压合风室内汇流,由新风风道引入井口房内,经负压作用,通过井筒送入井下,满足矿井通风量和温度要求。

为克服热管换热器的传热流通阻力,在新风等静压配风室热管换热分流通道内设置诱导平衡风机;通风量维持井口房微正压状态,不但保证矿井通风需求,而且可以避免室外空气的漏入,降低热损失。

在原有回风扩散口建设风室用于收集回风,并建设风道将矿井回风通过回风(加压)风机引入热管换热器蒸发侧换热后放散,新风侧通过新风(加压)风机送入热管换热器冷凝侧加热后送入进风井。低温热管余热回收工艺项目原理见图2。

2.2 工程设计

羊场湾煤矿15、16采区基本参数(2021年10月实测数据):回风风量:14 400 m3/min;回风温度20 ℃;进风量:9 800 m3/min;按文献[3]计算公式可得到,热管系统供热能力为12 333 kW,考虑1.2倍富裕系数,井口防冻热负荷为7 060 kW,设计满足室外极端环境温度-27.2 ℃,进风温度≥2 ℃。

该系统核心设备为阻力平衡风机和热管换热器。目前工程选用36台防爆轴流风机,风压400 Pa,风量1 000 m3/min。选用热管换热器18台,单台名义制热量500 kW,单台热管外形尺寸:1 750 mm×4 070 mm×2 500 mm,其详细基本参数如表1所示。工程测试仪器如表2所示:

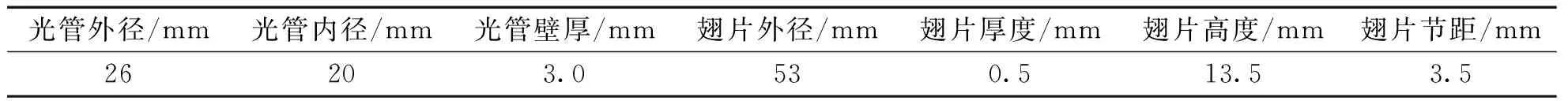

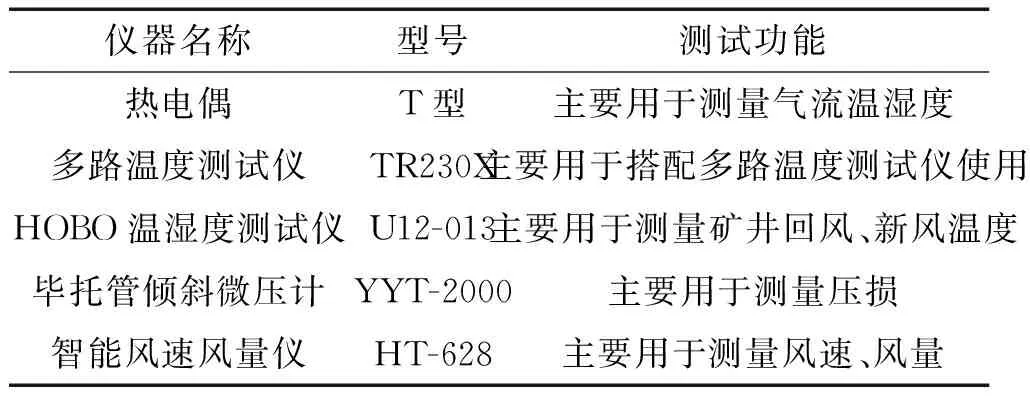

表1 热管换热器基本参数

表2 现场试验测试主要仪器汇总表

3 流动阻力分析

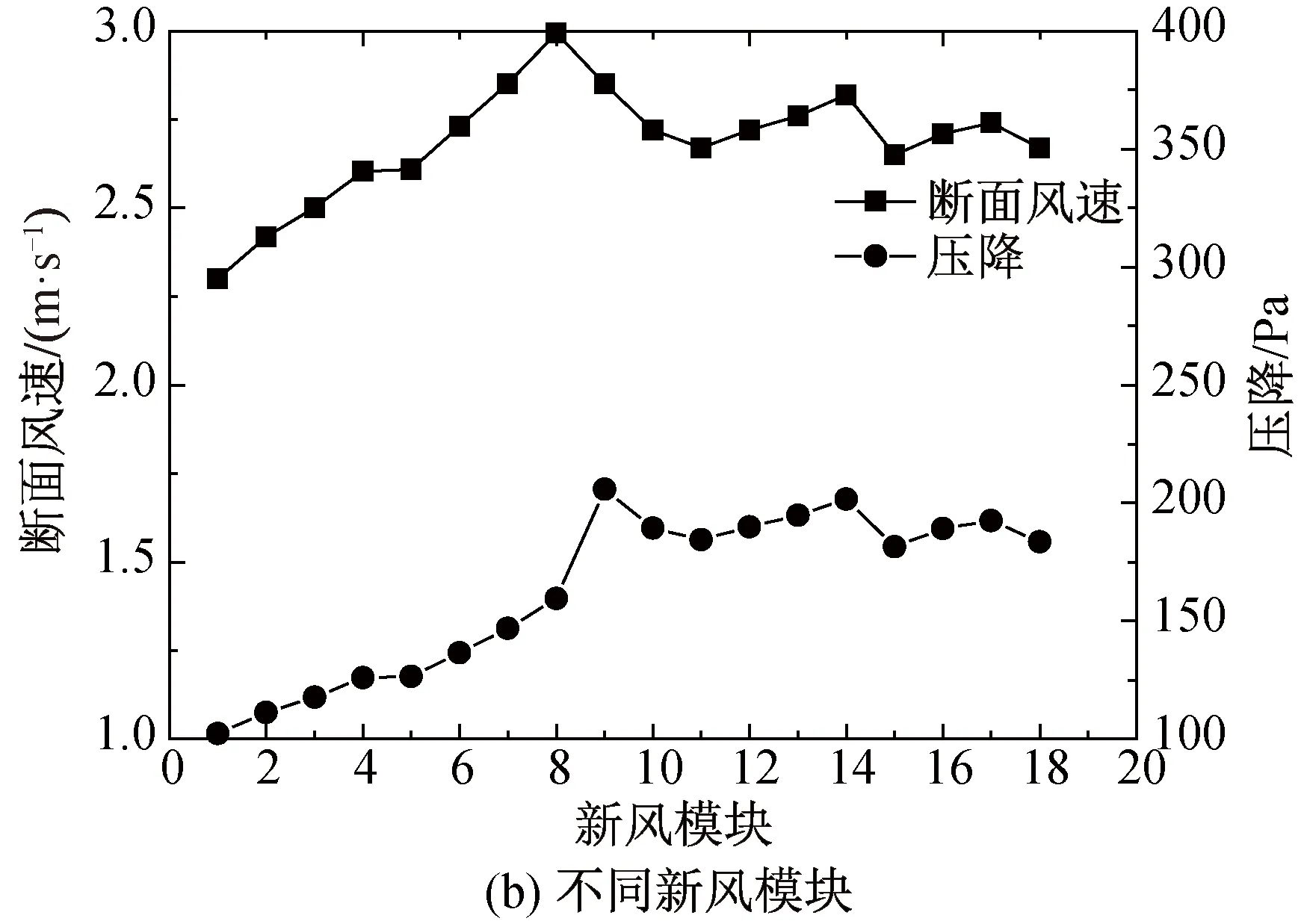

对低温热管送风系统进行阻力分析,研究模块断面风速和压降的变化关系,优化热管模块结构,提高换热效果。由于风室结构特性,虽然各模块结构相同,但模块风量不同,断面风速也不同。低温热管送风系统在换热平台均匀布置18台热管换热器,热管蒸发段位于回风风室内,冷凝段位于新风风室内。新风侧和回风侧各18个模块,单个模块管排数为10排。对新风侧、回风侧各模块断面风速和压降进行测试,绘制不同模块断面风速与压降关系曲线,如图3所示。

图3(a)和图3(b)为2021年10月,采用表2中的仪器对低温热管送风系统进行实测,得到回风侧和新风侧1—18不同模块断面风速与压降关系曲线。从图3(a)可以看出,不同模块下,回风侧断面风速与压降之间的变化趋势趋于一致。随着回风侧断面风速的不断增加,热管换热器内部产生的压降也随之增大。当断面风速为2.55 m/s时,热管换热器所产生的压降为145.81 Pa;断面风速提升到4.72 m/s,压降达到411.18 Pa。图3(b)为不同模块新风侧断面风速与压降关系曲线。不同模块下,新风侧断面风速与压降的变化趋势也趋于一致。随着断面风速的增加,压降随之增大;断面风速减小时,压降也随之减小。

由图3可以看出,回风模块和新风模块1—8的断面速度均较小,即回风量和进风量均较小。风量分配很不均匀,最大风速差可达到2.3 m/s,系统风速不平衡率超过80%。

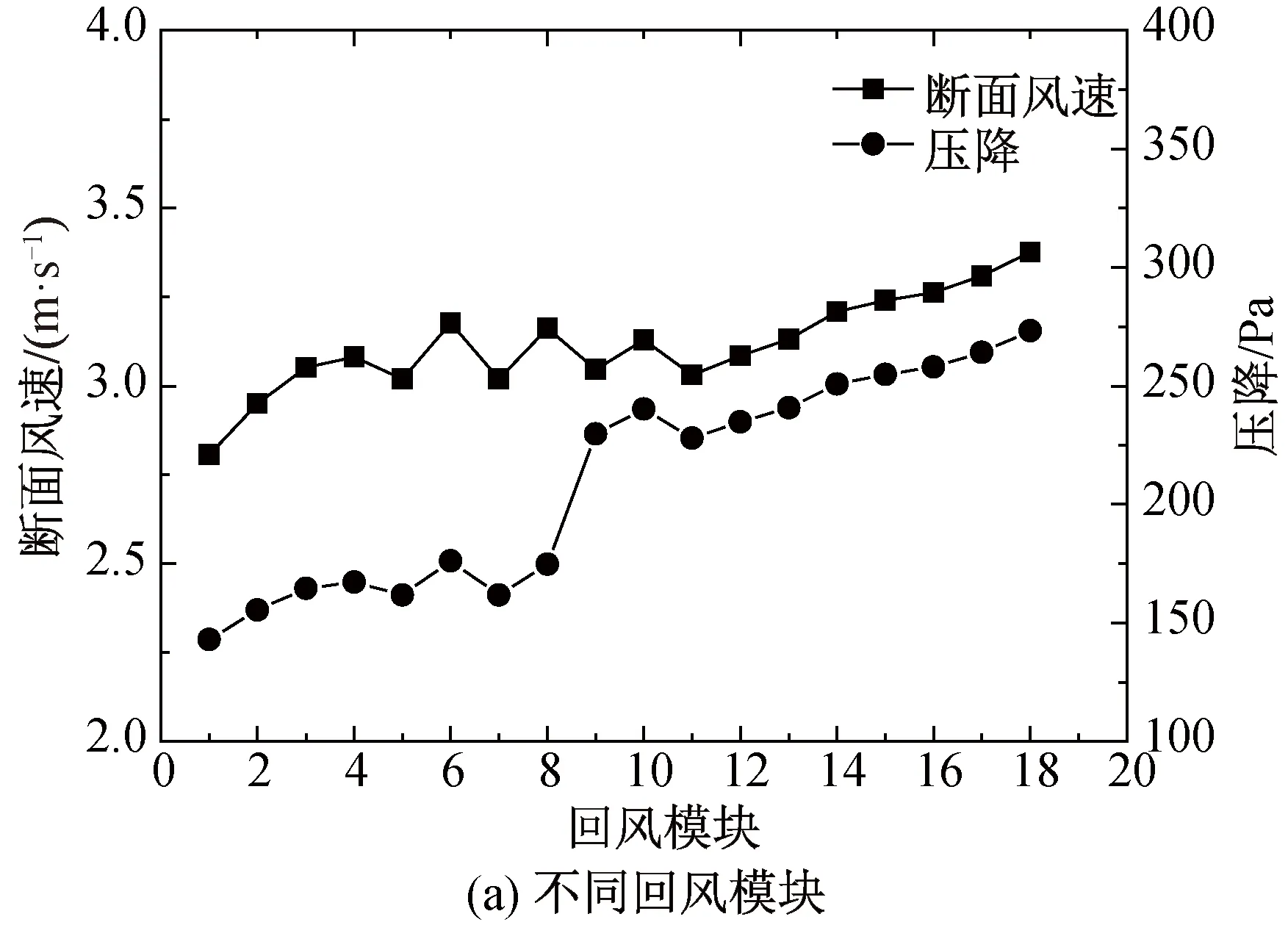

通过改变不同模块管排数量,对热管换热器进行重新设计,设计方案:模块1—8管排数量降低至8排管,模块9—18增加至14排管。改变管排数后,按照式(1)、(2)、(3)重新进行设计计算后,计算结果如图4所示。由图4(a)和(b)可知,热管换热器改变管排数后,回风模块和新风模块风速分布更加均匀,阻力分布较原设计有所减少,综合阻力降低。从图4可发现每个模块新风和回风断面风速分布较图3 均有所改善,最大风速差降低至1 m/s内,系统风速不平衡率降低至20%以下。

图3 不同模块断面风速与压降关系曲线Fig.3 The relationship curves of wind speed and pressure drop at different module sections

图4 不同模块断面风速与压降关系曲线Fig.4 The relationship curves of wind speed and pressure drop at different module sections

4 全新风送风系统风量分析

分析进风口开合以及风机启停对全新风送风系统送风风量的影响,进而优化系统设计,保证井筒送风风量及温度达到设计要求。

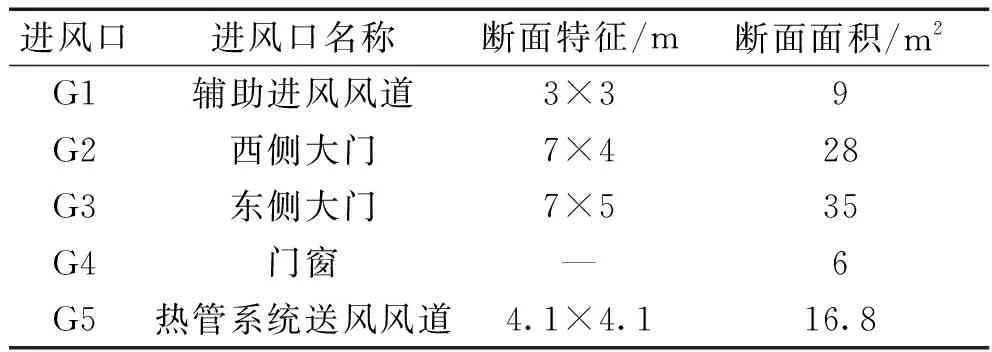

羊场湾15、16立井进风口的基本特征如表3所示:

表3 进风口基本参数统计表

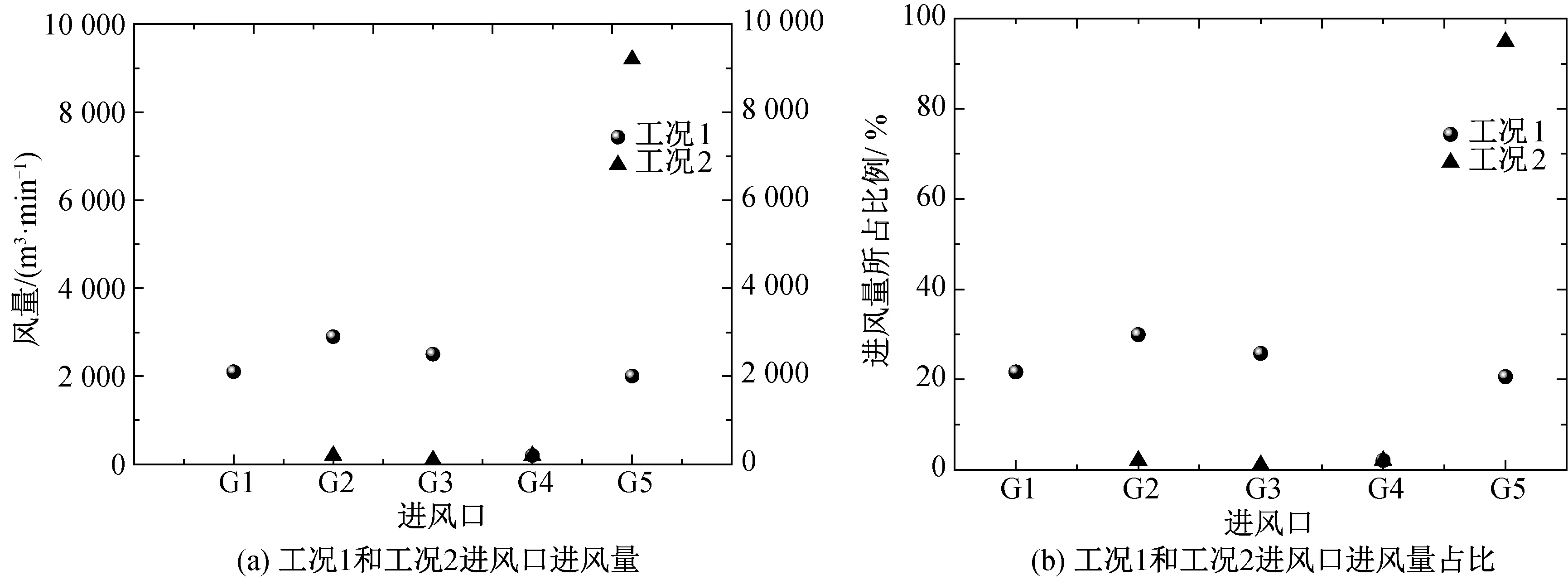

工况1:G1—G5通风道全部打开(即:所有进风口均可进风);工况2:G1—G3关闭,风机全部开启(即:仅热管系统送风风道进风)。图5为工况1和工况2进风口进风情况对比分析图,图5(a)、(b)分别为两种工况下,进风口进风量、进风量占比分析图。由图可知,工况1情况下,进风立井依靠负压主要通过五处进风,在G1—G3进风口开启的状态下,G5进风量很小,占比不到20%;工况2立井进风依靠热管系统送风风道进风,系统投入运行后进风量9 200 m3/min,占系统进风量的95%,但仍存在5%漏风。通过工况1和工况2对比分析可知,在G1—G3都关闭时,新风风道内的风量提高了几乎一倍。系统主要依靠进风立井负压进风。

图5 工况1和工况2进风口进风情况对比分析Fig.5 The comparative analysis of air inlet conditions in condition 1 and condition 2

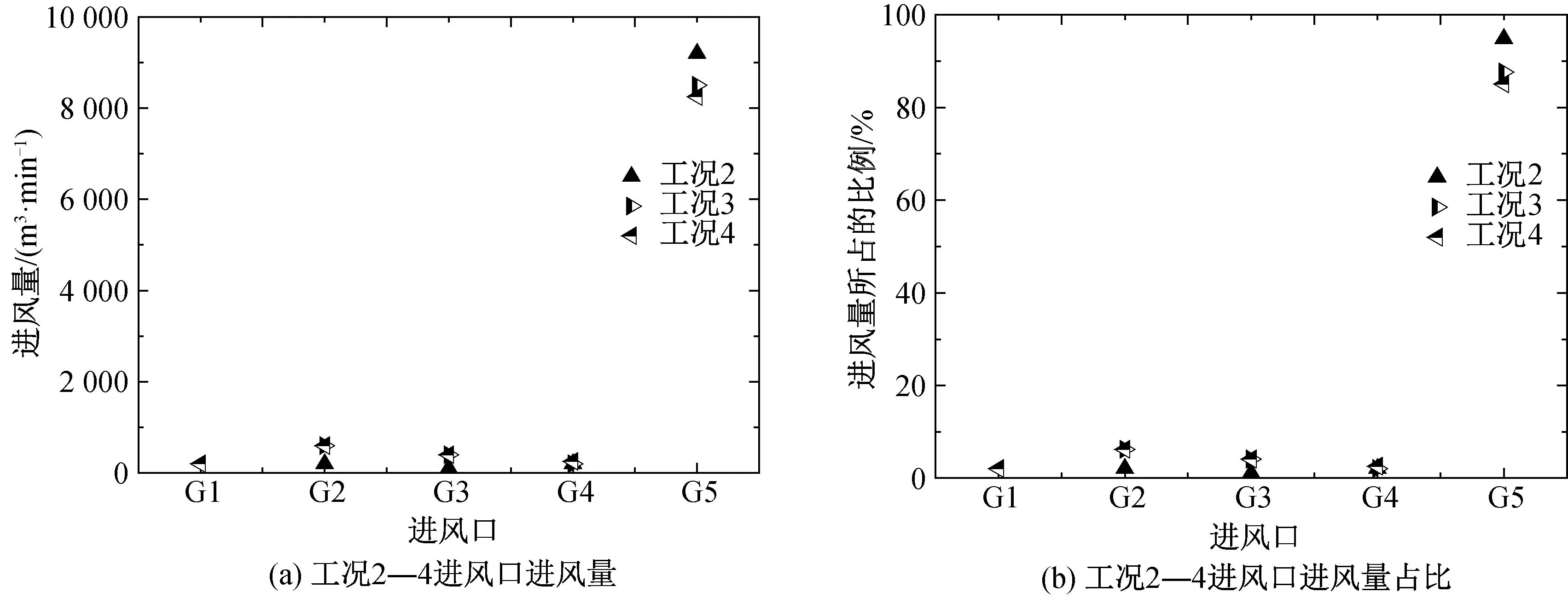

工况3:G1—G3关闭,风机未启动;工况4:G1—G3关闭,风机开启18台。图6为工况2、3、4进风口进风情况对比分析图,工况2和工况3对比发现,G5通道内风量增加了950 m3/min。工况3和工况4进行对比:G5通道内的进风量减少了700 m3/min。

图6 工况2—4进风口进风情况对比分析Fig.6 The comparative analysis of air inlet conditions under different conditions

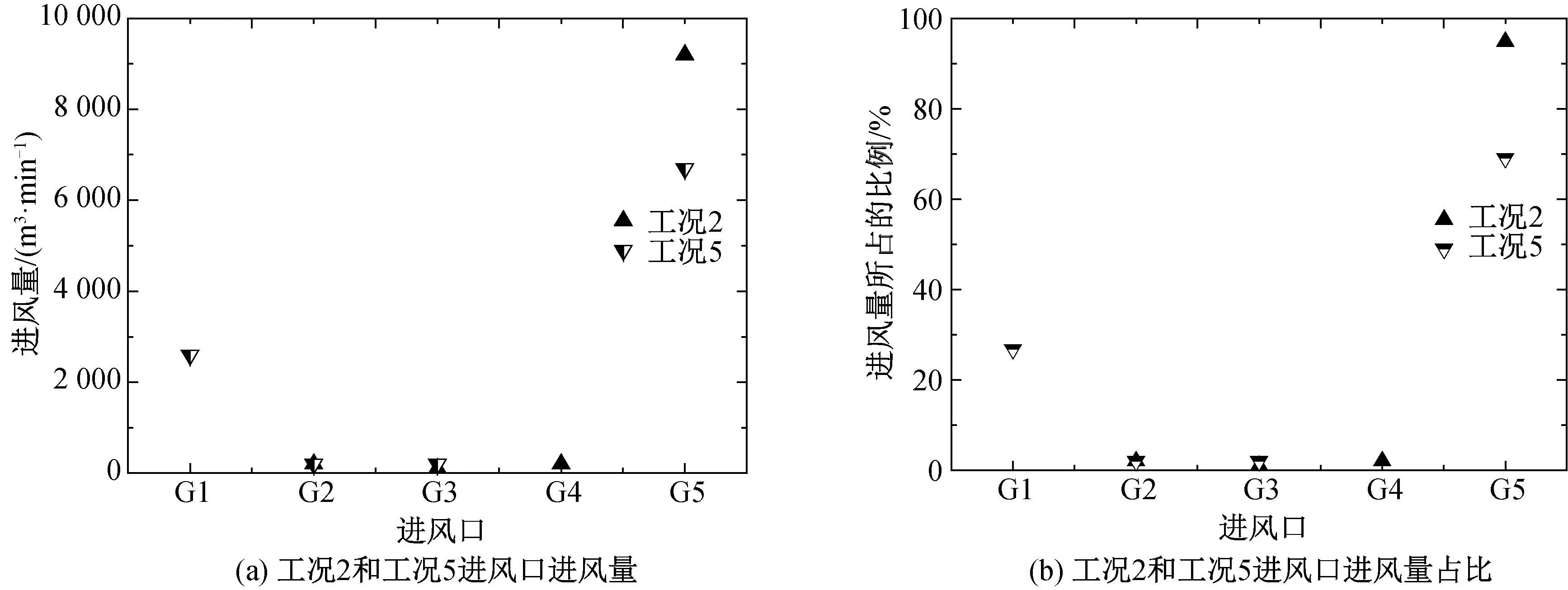

工况5:G1开启,G2、G3关闭。图7为工况2和工况5进风口进风情况对比分析图,G1开启后

图7 工况2和工况5进风口进风情况对比分析Fig.7 The comparative analysis of air inlet conditions in condition 2 and condition 5

较全部关闭时,G1通道进风量急剧上升,占总送风量的26.8%,同时热管送风系统送风量明显下降,降低了2 500 m3/min,此时G5送风量占比69.08%。G1通道不经加热直接进入进风立井,增加了结冰的风险。

5 结论

1)通过改变管排数量,风速分布较原设计更加均匀,阻力减少。最大风速差由2.1 m/s降低至1 m/s内,系统风速不平衡率由80%降低至20%以下,使系统送风效果加强。

2)影响全风量送风系统送风量的决定性因素是系统的密闭性。

3)辅助风道开启,此处进风风量较大,可达2 600 m3/min,占总进风量比例26.8%,由于辅助风道送风未经热管换热器进行加热,温度低,不利于系统送风效果,因此应避免开启辅助风道。