一种全新的商用车涂装车间规划思路

柳青,申标,王秀锦,张黎霖,邓青青

(奇瑞商用车(安徽)有限公司,安徽 芜湖 241000)

我国常见的商用车型有皮卡、微卡、轻卡、微客,自卸车、载货车、牵引车、挂车,以及专用车等。随着我国物流业务发展需要,以及人们日益追求旅行/家的个性愿景,越来越多的商用车型(如物流车、房车等)被投放至市场。

由于车型差异大、难以共线生产,不同车型的制造成本及产品溢价差异大,再加上单款车型销量低,因此形成了我国商用车生产“产线多、节拍低、产线档次不高”的特点。

然而涂装车间一次性投资和运行成本高,高柔性化、集中生产、自动化才是涂装的追求[1],该追求与商用车的特点在某些方面是矛盾的。因此,应该在单一涂装线上实现尽量多的车型共线生产,同时又保证每种车型具有合理的投资回报。这给涂装规划人提出了一个有挑战性的课题。本文以某商用车产线的规划设计方案为例详细阐述。

1 多车型共线通过性的实现

不同车型的投放档次、产品售价、销量预期等要素存在差异,同时要针对不同车型来设定差异化的质量标准,才能达到产线与产品的合理匹配[2]。例如:不能用太过先进的产线去生产普通物流车,否则固投的均摊会导致制造成本上升,进一步压缩利润空间;也不能用低端的产线来生产高档皮卡,否则无法达成高档产品的质量预期。

笔者在规划某产线前首先拿到了拟投放的4款车型,它们在平台化、尺寸、材质及品质要求上存在较大差异,解决所有车型的共线通过性问题是当务之急。

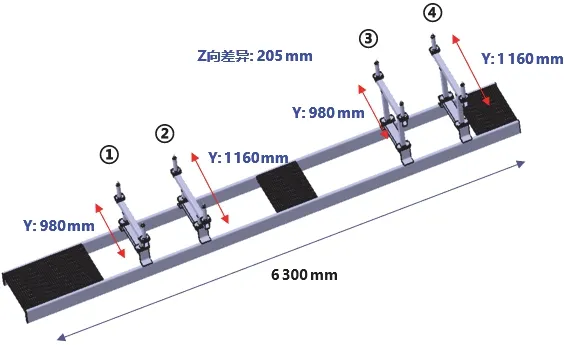

笔者带领规划与同步工程团队,设计出一种可兼容这4款车型的滑橇结构,见图1。该结构可应对不同车型的支点需求(见表1),解决了平台化、尺寸方面的差异,使混线车型生产成为了可能。

表1 混线车型支点使用情况Table 1 Hard points of skid for different types of vehicles

图1 滑橇设计方案Figure 1 Scheme of skid design

2 成本、质量的差异化规划

针对不同车型设定差异化的质量目标,结合工艺及材料的差异化选择,使制造成本与产品溢价能力相匹配,是产线精益性的重要规划思路。以某车型为例,列举涂装单车制造成本的组成,见表2。

表2 涂装单车制造成本构成Table 2 Composition of painting manufacturing cost

成本子项①、④与规划方案有直接关联,二者加和占比高达50%。下面详细阐述如何进行成本、质量的差异化规划。

2.1 油漆化学品的差异化

笔者在规划喷漆工艺时,对主流商用车涂装产线进行调研类比后发现,国内新建线体大体上以B1B2水性短工艺为主,该工艺不仅有节约动能和线体投资等优点,更难能可贵的是可拓展素色免清漆(monocoat)工艺。因此,笔者针对输入的4款车型,在共线的基础上进一步实施如下油漆化学品的差异化策略:

(1) 针对电动物流车等溢价能力较低、质量要求不高的车型,在B1B2工艺的基础上选用素色免清漆工艺(金属漆则选用1K清漆),油漆材料选用国内一线品牌,膜厚目标70 ~ 80 μm。

(2) 针对轻客、非承载式皮卡等溢价能力适中、质量要求较高的车型,在B1B2工艺的基础上选用2K清漆工艺,油漆材料选用国际二线品牌,膜厚目标100 ~ 110 μm。

(3) 针对非承载式SUV(运动型多用途车)等溢价能力高、品牌质量要求很高的车型,在B1B2工艺的基础上选用2K清漆加2遍清漆成膜的工艺,油漆材料选用国际一线品牌,膜厚目标110 ~ 120 μm。

以上油漆差异化可通过输调漆系统及机器人换色阀来实现。经初步核算;电动物流车的油漆成本为30元/m2,轻客及皮卡的油漆成本为48元/m2,非承载式SUV的油漆成本为60元/m2。这就从工艺、材料、设备的多维度实现了油漆成本的差异化。

2.2 动能的差异化

在输入的4款车型中轻客为最大车型,它的电泳面积高达130 m2,喷涂面积高达30 m2;其余3款车型的电泳面积为75 ~ 110 m2,喷涂面积为10 ~ 15 m2。如果按“就大不就小”的常规思路,设备选型大所造成的动能消耗将使单车制造成本变得不精益。

对于前处理、电泳工艺,其动能消耗主要体现在槽体升温/保温、水泵电功率、电泳整流电功率等几个方面。常规的节能做法仅是采用IGBT(绝缘栅双极型晶体管)整流装置使局部电流精细化,以达到动能的差异化节约,热工非标部分往往缺少差异化节能手段。

笔者提出一种思路:针对不同车型的喷淋流量,通过泵变频器及比例阀来实现差异,即读取车身摆杆吊具的RFID(射频识别)标签上的车型信息,根据车型差异调用不同的喷淋参数,从而实现泵功率、溢流排放处理量的差异化,如图2所示。

图2 应对不同车型的前处理喷淋控制Figure 2 Spray control for pretreatment of different types of vehicles

对于喷涂工艺,喷涂面积的差异导致了喷房长度、机器人数量的变化。以B1B2工艺为例,如喷房长度和机器人数量按照轻客单车30 m2的喷涂面积规划,则喷房长度比起常规(单车15 m2喷涂面积)增加10 m、机器人数量增加6台,固投约增加1 200万元,单车动能成本约增加15元/台。为降低喷漆设备固投及运行动能,笔者针对轻客车型,设计了降节拍运行模式,即生产喷漆面积较大的轻客时,在喷房入口读取RFID标签的车型信息,自动选择通过链速及喷涂程序,以达到投资与动能精益化的目的。

对于烘干及空调送排风系统,在规划产线时一定要考虑热量的最大回收利用。例如,在电泳、面漆烘房烟气管路末端安装汽水换热装置,将多余的热量送到前处理槽液及空调的一次加热段进行换热[3]。在实际生产时前处理线体升温往往比炉体升温要早,因此前处理的普通热源(如蒸汽、动力热水)和换热热源需能通过比例三通阀进行自动切换。

3 钢、铝工艺路线的差异化规划

随着电动车比例的逐年提高,为降低车身自重、提高续航里程,部分电动物流车采用铝车身、外协颜色件装配工艺,即工艺路线为:焊涂转挂→PVC→涂总转挂→颜色外协件装配。而传统钢车身工艺采用的工艺路线为:焊涂转挂→前处理→电泳→PVC→喷漆→喷蜡(货箱宝)→涂总转挂。

在规划工艺平面布置图阶段,可在白车身焊涂转挂后设计一条去往PVC线体的短路线(由撬体RFID根据车型自动选择是否进前处理)。这样做的前提是:(1)为避免不同滑橇种类混用,PVC线体前所有撬体需沿用前处理的橇体;(2)PVC胶需进面漆烘干炉烘烤至实干状态。

采用以上方法可实现铝车身与钢车身共线生产,而不必单独建设一条铝车身PVC线。

4 结语

据统计,2020年汽车行业产能利用率仅为53%。通常来说,企业的产能利用率达到75% ~ 80%时才能实现良好运转。在多产品兼容性的前提下,通过差异化规划思路来提高产线利用率及单车利润,降低一次性投资及运营成本,是规划人需长期研究的课题。