影响连退机组炉内带钢跑偏因素与应对措施

高艳 邢巍 文赫荔

(安钢集团冷轧有限责任公司 河南安阳455000)

1 前言

安钢冷轧连续退火机组(以下简称连退机组)是安钢冷连轧工程的一条主要生产线,其年处理量为75万吨,产品以高级家电板、建筑板为主,与镀锌机组在同一车间内,平行布置在酸洗冷连轧机组后,对酸轧后的冷硬卷进行退火热处理。位于出口段的连退炉区是其生产线的重要部位,炉区分为八个区段,其作用是对带钢从加热到冷却各个段温度的过程控制。连退炉区带钢的温度控制和稳定运行直接影响带钢最终产品的各项机械性能。

2 设备概况

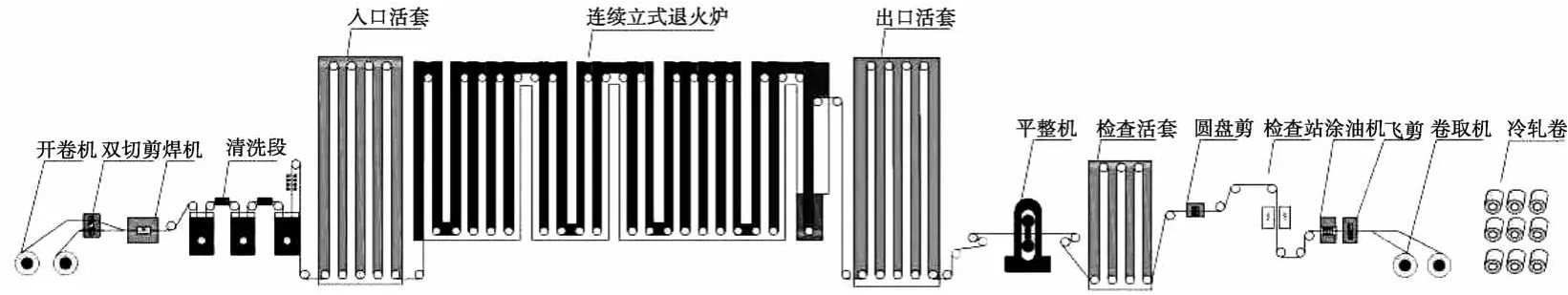

安钢冷轧1550mm连退机组退火炉由日本新日铁公司(Nippon Steel Corp)设计制造。位于连退机组入口活套(3#张力辊)后,是工艺段控制重点设备(图1)。担负着连续将带钢加热到一定温度保温后再冷却的工艺操作。其主要目的是降低钢的硬度,消除冷加工硬化,改善钢的性能,恢复钢的塑性变形能力;消除钢中残余内应力,稳定组织,防止变形;均匀钢的组织和化学成分。

图1 安钢冷轧1550mm连退机组工艺流程图

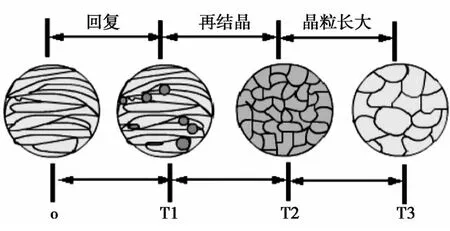

带钢形变金属退火又称再结晶退火,是冷轧薄板生产过程中的关键工艺环节,直接影响带钢最终的产品质量。在再结晶退火过程中金属晶粒要经历回复、再结晶和晶粒长大三个过程(图2),这三者又往往重叠交织在一块[1]。这个过程的控制直接影响到成品带钢的机械性能指标(屈服强度、抗拉强度、伸长率等)。因此,在退火炉的选型 上采用了分段式温控氮-氢保护气体闭式炉。

图2 退火再结晶过程

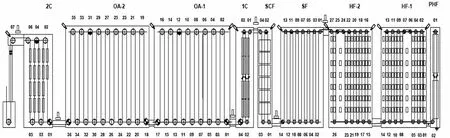

根据带钢走向连退炉由预热段(PHF)、加热段(HF-1、HF-2)、均热段(SF)、缓冷段(SCF)、1#冷却段(1C)、过时效段(OA-1、OA-2)、2#冷却段(2C)、水淬(WQ)组成(图3)。连退炉为封闭式密闭炉,炉内由氮气、氢气按照一定比例混合形成带还原性保护气氛,保证带钢在炉内加热退火过程中不被氧化的同时去除带钢表面残留的氧化物。加热方式为:封闭式煤气辐射管加热和电加热带加热相结合。炉内设有板温计和炉温计对炉内带钢板温和炉内温度实时反馈,同时炉内控制模式有板温控制模式和炉温控制模式两种,可实现对炉内温度的实时监控。

图3 安钢冷轧连退炉区工艺简图

3 存在问题

安钢连退机组投产以来连退炉区出现各种各样事故多次,其中炉内带钢跑偏以及由炉内带钢跑偏引起的挂壁、断带、炉内设备损坏等事故,在炉区事故中占比可达80%以上。

炉内带钢跑偏是指在运行过程中带钢中心线与炉辊中心线发生偏离的现象。发生炉内带钢跑偏后一般会发生以下后果:

1)生产线降速。发生跑偏后为防止带钢进一步严重跑偏导致停车,不得不降速运行,而由于炉内存在加热惯性,当带钢运行速度发生变化时会导致炉内退火温度波动起伏,从而影响带钢产品质量。

2)带钢纠偏装置达到极限值触发停车或为防止带钢挂炉壁主动停车,停车会影响产品质量。

3)带钢跑偏严重、跑偏速度过快,纠偏装置未能及时响应或纠偏能力不足时,带钢剐蹭到炉墙衬板发生炉内断带,发生这种情况后连退炉必须停车切快冷降温,打开炉盖处理断带,修复炉内受损的设施,然后重新吹扫、升温恢复生产,此过程处理一般需要1~3班次约5~20小时左右。

如何能够以较快的速度适应掌握连退炉区设备,快速解决炉内带钢跑偏故障以较稳定的状态保持连续生产是目前亟待解决的问题。

4 原因分析

4.1 张力

当带钢的张力分布发生变化时张力的合力与带钢的几何中心不能重合,这时带钢对辊子施加了一个力矩,由于辊子是轴向固定的,辊子对带钢就会有一个反向力矩,使带钢产生偏移趋势,通常不同的张力下跑偏的程度不同,张力越小跑偏越严重[1]。

4.2 炉辊结瘤

连退炉区长期运行过程中带钢表层残留氧化铁皮、杂质等受到高温加热会在炉辊表面形成点状凸起即“结瘤”。结瘤一般在加热段(加1、加2)炉辊表现比较明显。炉内结瘤不仅对带钢表面质量有较大影响而且由于结瘤分布不均和凸起程度不同在生产中会造成带钢炉内跑偏[2]。

4.3 原料板形

有严重的边浪时,会造成带钢进炉后第一道次就开始跑偏;边浪(图4)又分为:单边浪和双边浪两种,其中又以单边浪对炉内跑偏影响更大。其特征是原料带钢开卷后带钢一侧或两边呈可见波浪缺陷。原料带钢的镰刀弯和“S”弯也会造成带钢跑偏,带钢的镰刀弯会使带钢向曲率中心的反方向跑偏,“S”弯会使带钢在辊道上左右偏移,从理论上讲,跑偏量与镰刀弯的程度相一致[3]。

图4 带钢单边浪&双边浪示意图

4.4 表面粗糙度

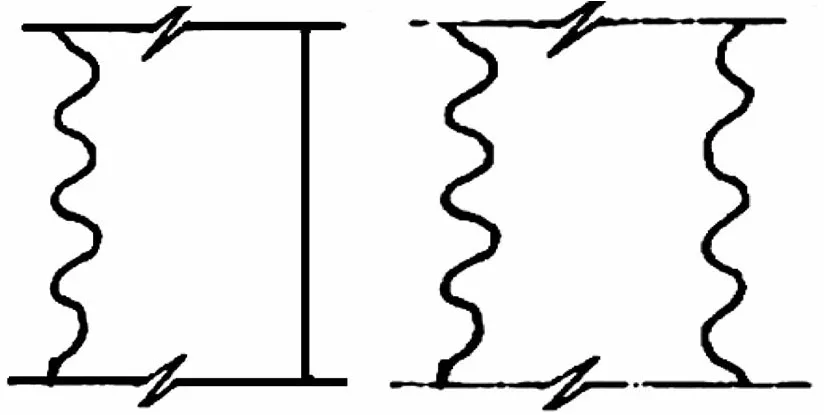

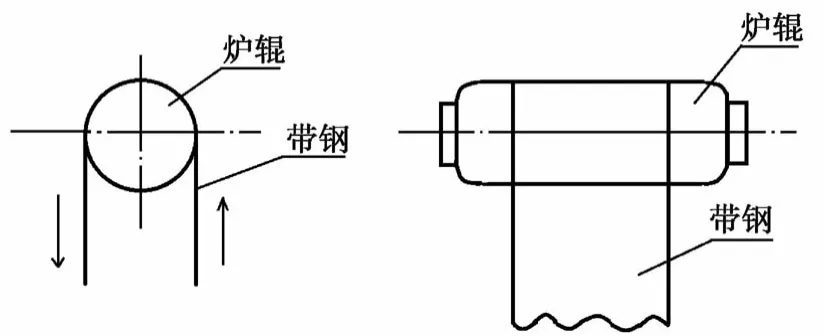

原料及炉辊表面粗糙度偏低。炉内带钢运行过程中,在张力作用下带钢表面与炉辊面形成半周紧密贴合的状态(图5),由于带钢和炉辊表面有较高的粗糙度在运行过程中形成相互制约的关系,炉辊在炉内沿运行方向位置相对固定从而也保证带钢中心线位置与炉辊中心线位置基本重合,进而控制带钢不会发生跑偏。在生产中出现的炉内跑偏故障可发现窄带钢相较于宽带钢更容易跑偏,其原因就是由于窄带钢表面与炉辊接触面较小,炉辊对带钢制约性也较小。

图5 带钢与炉辊贴合示意图

4.5 设备精度

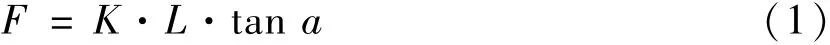

包括炉辊及炉内纠偏辊底座安装精度等。各种辊子辊面不均匀,底座轻微晃动、磨损等因素均会造成带钢横向跑偏。根据带钢的运行行为,辊子上的带钢总是趋向于以90°的夹角垂直辊子轴线方向运行。事实上,辊子轴线不平行,甚至带钢拱形都会导致带钢进入辊子的角度偏离90°,偏离的大小,记为跑偏角[4]。那么,跑偏理论计算公式为:

式中:F-跑偏量,mm;

K-跑偏系数;

L-自由带钢长度,mm;

ɑ-跑偏角,°。

带钢的跑偏速度与带钢跑偏角、辊子的输送速度有关。

式中:Vɑ-带钢跑偏速度,mm/s;

VK-跑偏速度系数,其大小与辊子表面状态、带钢与辊子包角等有关,理想状况下可取1.0;

VC-辊子圆周线速度,mm/s;

ɑ-跑偏角,°。

实际上,各种辊子在长期运行过程中,由于单边磨损大而成锥形。由于锥形辊使带钢张力分布不均匀,使带钢总是向粗的一端跑偏,而锥度的大小影响了跑偏的速度。

5 措施

5.1 优化张力设置

由于连退炉内分区较多,而不同区域根据工艺要求不同控制温度也有较大变化,温度较高的区域带钢表面与炉辊易产生打滑,因而张力设置上应采用较大的张力,而温度较低的区域带钢逐渐趋于冷态,带钢硬度、强度较高,运行时炉辊电机负荷较大,可考虑适当降低张力设置。另外,根据不同规格及品种带钢在张力设置上也应有所区分:较厚规格变形抗力加热难度较大应采用较大张力,反之较薄规格加热时易产生过热引起炉内飘曲,张力应以小张力为主。品种钢区分:高强钢变形抗力较大,张力上应设置较大张力,而对于DC03、DC04这类软钢变形抗力较小,应以小张力为主。

5.2 炉辊结瘤控制

1)增大酸洗浓度和酸洗时间,从而减少原料带钢表面氧化铁皮(铁粉),使带钢表面以更加干净的状态进入炉内(氧化铁皮、铁粉进入炉内加热过程中处于熔融状态附着于炉辊表面极易形成结瘤)。2)提高碱洗效果,消除带钢表面因轧制带入的乳化液、油污等残留物进入炉内而附着到炉辊上形成结瘤。3)控制炉内温度不出现大幅升降温(加强煤气消耗量监控,不出现大幅度煤气突增突减,出现问题时采用板温模式与炉温模式共同控制)减少炉内带钢过热、过冷产生熔融与凝固形成的炉辊结瘤。4)通过磨炉辊减少炉辊结瘤。磨炉辊分为生产过程中在线磨辊和检修时人工修磨两种方式。所谓在线磨炉辊是指在生产中通过改变炉内带钢运行速度,利用带钢与炉辊速度差产生的相对滑移磨掉炉辊结瘤。人工修磨是指检修过程中打开炉盖,人员进入炉内用油石对炉辊表面进行修磨。这两种磨辊方式中,在线修磨可实现不停机修磨但炉辊结瘤修磨效果较差,由于需要不断进行升降速操作,能耗和炉内控制风险较大;人工修磨时人员可直接面对炉辊,对炉辊结瘤和炉辊表面状态有较为直接的判断,因而修磨效果较好但需要停机开炉盖,人员劳动强度大,安全风险高。

5.3 板形平直度保持

对于板形平直度差的问题则需要对进入炉内的钢卷查看轧制曲线图,通过查看轧制曲线图了解原料钢卷的基本信息,掌握带钢浪形位置和浪形类型(单边浪、双边浪、肋浪等)做出预判采取相应的措施(张力、温度等参数控制)。另外,对于带钢带头带尾板形较差的位置上卷前要给予切除。

5.4 炉辊粗糙度保持

制定炉辊粗糙度的测量周期,定期用粗糙度仪对炉辊进行测试,对于粗糙度低(Ra<3.5μm)的炉辊采用人工修磨,必要时对炉辊进行更换。

5.5 设备精度保持

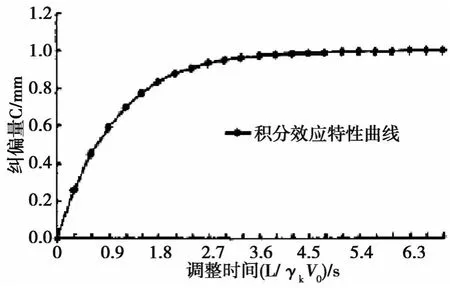

对于设备精度原因造成的带钢跑偏,除了制定炉辊设备定检周期进行定期检查,增强设备安装精度调整外,还可采用比例积分效应辊进行纠偏(图6);在执行机构的驱动调节下,既有比例调节作用(P效应),又有积分调节作用(I效应),综合调整的结果为P.I效应。比例动作部分可直接对带钢纠正,而积分动作通过“绕卷效应”对入带产生的反馈调整作用可纠正较大的带钢跑偏。

图6 积分效应特性曲线

6 效果

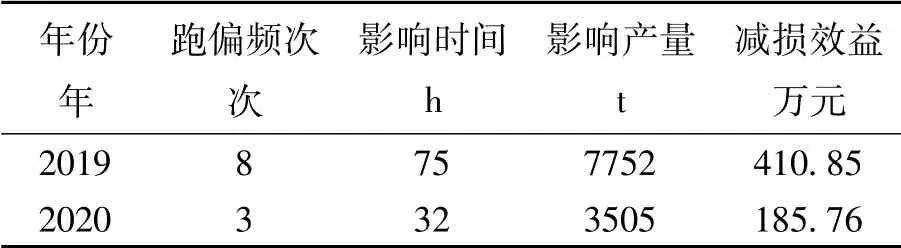

通过优化炉内张力参数,控制炉辊结瘤、比例效应辊纠偏、制定钢卷上线前轧制板形反馈和炉辊粗糙度测定周期等措施有效的降低了炉内带钢跑偏频次,在生产中起到了较好的应用效果。2020年度炉内带钢跑偏事故相较于2019年度有大幅度下降(表1),机时产量和经济效益明显提高,降本增效成果效益显著。

表1 2019/2020年度炉内跑偏故障统计表

7 结语

随着技术的进步,冷轧带钢在材质、性能、板形、表面质量、产品形状等各个方面不断分化,以适应不同市场需求。在连续退火线生产中控制好炉内带钢跑偏,减少跑偏引起的恶性停车事故,保持机组稳定高效运行是行业内普遍追求的目标,也是行业内最具典型的难题,在该故障的减少和降低方面还需要通过生产实践不断探索。