综采工作面设备列车巷超前支护技术应用

于书江

(山西晋城沁城煤业有限责任公司,山西 沁水 048200)

1 现场概况

长平矿4306 大采高综采工作面位于四盘区南部,其走向长1 106.59 m、倾斜长220.7 m、煤层总厚度为5.67 m。43063 巷为设备列车巷,巷道高度实际最低3.2 m、最高5.5 m,平均4.5 m。现阶段机尾顺槽采用单体液压支柱配合铰接顶梁进行支护,支护长度20 m。该支护方式结构简单,在使用过程中主要存在以下几个问题:

1)大断面巷道适应性不足。单体柱最大支护高度为4.5 m,当遇到5.5 m 巷道高度时,需要打木垛构顶,其工作量大且存在安全隐患。

2)支护强度低。单柱工作阻力只有200 kN,需要密集支护,工作效率低。

3)不能自移,需频繁移柱,工序烦琐。按工作面每班割5 刀煤计算,每班需移动机尾三角区及巷道单体柱约30 根,每根单体柱重约100 kg,每完成1根单体柱的撤柱、搬运、支柱,平均需要20 min,工作效率低,工人劳动强度大。

因此,有必要研制一套综采工作面设备列车巷超前支护及端尾支架设备,这一设备既能有效地解决支护强度低、工序烦琐等问题,又能减轻工人的劳动强度,提高生产效率,保证井下安全、稳定、高效运转。

2 设计方案

通过研制综采工作面设备列车巷超前支护液压支架,可有效提高机尾顺槽及端头三角区的支护强度和效率,降低工人劳动强度,保证安全生产,实现长平矿综采工作面快速推进并高产高效的目的。

2.1 支护工艺

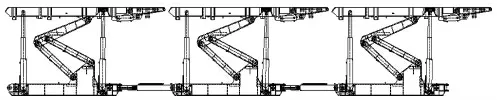

井下工作面顺槽巷道用3 组(6 架)进行超前支护,架型为支撑掩护式。支护时超前支架3 组前后连接,总支护距离大于20 m。当顶底板条件好时,左右两架成组前移;当顶底板条件不好时,左右两架迈步前移。其侧视图如图1 所示。

图1 机尾巷道超前支架侧视图

由图1 可知,当工作面推进时,第一组超前支架降护帮收起,下降100~300 mm,稳定后下部推移千斤顶推进,稳定后及时升架,支架初撑力达到标准时停止,并展开护帮[1]。后两组支架重复上述动作,完成超前支架的整体动作。

2.2 结构设计

每组超前支护左右部分都由顶梁、掩护梁、底座、连杆等部分组成。

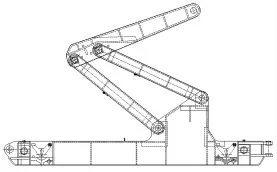

2.2.1 顶梁

顶梁直接承受顶板围岩压力,是超前支架的主要结构。在顶梁两侧安装防倒千斤顶和起吊千斤顶的铰接座,使顶梁和底座有效连接。顶梁除承载顶板压力外,还能够保留足够的行人通道,保证人员有效通行。其结构示意图如图2 所示。

图2 顶梁结构示意图

2.2.2 掩护梁

掩护梁作为顶梁和四连杆的连接部分,前后两端分别和顶梁、前后连杆铰接,实现顶板压力的有效传递。当超前支架纵向运动时,前端铰接点的运动轨迹为双纽线,以保证支架动作合理稳定[2]。

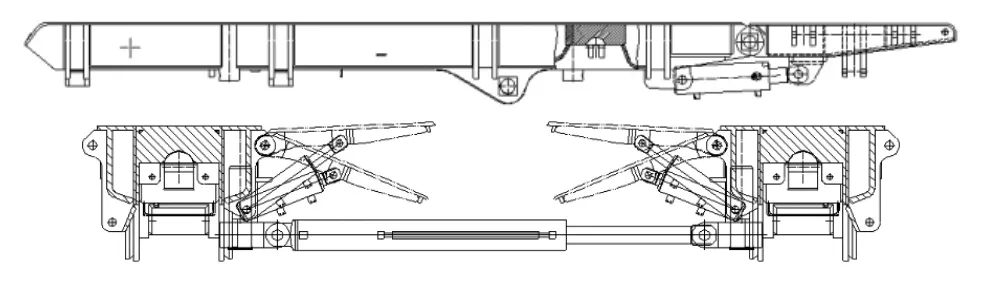

2.2.3 底座

超前支架底座宽720 mm,主要用来支撑立柱和推移千斤顶,以实现顶板压力、立柱推力的有效传递。由于该结构垂直、水平均受到压力、拉力和扭曲力,因此对结构本身的刚度和强度要求较高,既要保证支架对底板的接触比符合要求,又要保证支架的稳定性。其基本结构如图3 所示。

图3 底座及连杆

2.2.4 连杆

连杆是超前支架的核心部件之一,是实现底座和掩护梁有效铰接动作的主要结构。当超前支架垂直动作时,连杆能够将顶部压力、水平推力进行扭曲,其运动轨迹为近似直线的双纽线,保证支架整体运动合理平稳[3]。

3 应用效果

该项目在长平矿4306 工作面进行了为期3 个月的工业性试验,结果表明,运用液压支架对综采工作面巷道进行超前支护,既能有效地解决工作面顺槽支护强度低、工序烦琐等问题,又能减轻工人的劳动强度,提高生产效率,较原有单体柱支护具有明显的技术优势和安全优势,具有一定的推广价值。

4 结论

1)提高了支护质量和安全系数。原有单体支护支撑力小,且遇到巷道高度大时,上方构顶就需要打木垛,不仅劳动强度大、效率低,而且存在较大的安全隐患。超前液压支架支撑力大、支护高度高,对巷道围岩控制较好,尤其在巷道顶板破碎处,可以大幅降低原有支护方式的隐患,保证井下安全、稳定运转。

2)减员高效。彻底解决了原有单体柱密集支护、人工移柱等工序烦琐、劳动量大等问题,该超前液压支架利用相邻架组之间的推移油缸实现自移行走,显著地降低了工人的繁重体力劳动和发生事故的概率,更大程度上实现支护设备的机械化和自动化,提高工作面推进速度,进而实现矿井高产高效。

3)节能降耗。新式支护工艺较原支护工艺能节省大量木垛材料,木材费约2 500 元/m,推进1 000 m,两顺槽即可节约费用500 万元。因此该技术创造的间接经济效益甚为可观。