采煤工作面液压支架的技术优化及应用

张 磊

(晋能控股煤业集团燕子山矿,山西 大同 037037)

引言

某矿工作面目前使用的液压支架在井下开采时,出现液压支架顶梁与千斤顶连接处弯曲变形、推移梁千斤顶活塞杆严重损坏、推移千斤顶连接头断裂、护帮板断裂或变形等现象,严重制约安全生产,不能充分发挥液压支架的性能。综合考虑设备更新及安装成本的影响,需要对液压支架进行技术优化,使性能更加完善,满足安全生产的需要。

1 液压支架闭锁装置的设计

由于液压支架操作阀把手长期暴露在外面,没有设计防误触装置,使用液压支架进行支护,工作面的空间变小,工作人员经常无意中触碰到支架的操作阀把手,出现误操作而发生事故。因此,对液压支架设计挡板合页式闭锁装置[1],示意图如图1 所示,主要包括固定板、锁板、合页、支撑板,整个装置是通过固定板上的安装孔固定在液压支架操作阀上,两边的锁板和固定板通过合页连接起来,在操作时,只需要将锁板掀起,用支撑杆将其固定,同时在锁板上贴上防水、防油污标签。

图1 液压支架挡板闭锁装置示意图

2 液压支架的技术优化方案

2.1 顶梁优化

针对液压支架出现顶梁与千斤顶连接处断裂或变形的现象,对液压支架顶梁进行优化,在顶梁外侧进行补焊,根据现场使用液压支架情况,结合焊接工艺和加热情况,选择360 耐磨钢板进行补焊[2],补焊长度为25 mm,增加顶梁的承拉强度。

2.2 护帮板优化

针对液压支架出现护帮板变形的现象,对液压支架的护帮进行优化,护帮板出现大变形,可能是由于护帮板不够长,支护的范围受限制,不能满足工作面需要,因此,将液压支架的护帮板进行加长,具体见图2。对原护帮板进行加长,采用Q460 号钢板来焊接[3],同时在护帮板上加两条筋板,使护帮板的强度增大,加长后的护帮板其支护范围可扩大到420 mm。

图2 护帮板优化结构

2.3 销轴定位结构优化

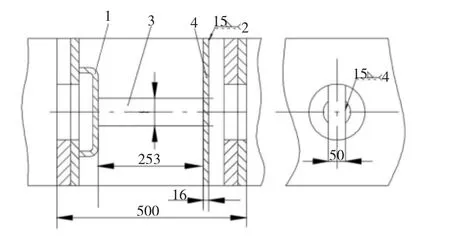

液压支架连接处的销轴定位板经常出现掉落,如果要恢复原结构,就要对定位板结构件面板进行破坏,从而影响结构件的强度。因此,对液压支架的销轴定位结构进行优化,具体结构如下页图3 所示,如果固定板1 出现掉落,使用直径为80 mm 的圆钢将固定板1 和固定板2 焊接上,再将圆钢与板4 固定,最后将板4 焊接在结构件上,通过优化,在不破坏原结构的基础上,使固定板和圆钢成为一个整体,防止销轴随意窜动。

图3 销轴孔优化结构(单位:mm)

2.4 推移千斤顶优化

针对推移梁千斤顶活塞杆出现的表面划伤、断裂等现象,根据观察,由于千斤顶的导向部分设计不合理,从而造成推移千斤顶活塞杆断裂,因为将导向套固定在一个位置上,千斤顶只有在受力均匀时,才能有较好的导向效果,一旦千斤顶出现偏载力,就会出现导向环与凸台碰撞,划伤活塞杆表面[4],加上活塞杆缸筒与活塞卡槽外径不匹配,液压支架本身的重力过大,在进行移动时,支承不住而出现活塞杆断裂。

对推移千斤顶的导向部分进行优化设计,在导向套的前后均装配导向环,确保导向套之间有0.6 mm 的配合间隙,同时增大活塞卡槽轴径,确保与缸筒直径一致,增强活塞杆的整体强度。

2.5 喷雾系统优化

原有的液压支架喷雾系统是手动操作阀控制,前喷雾装置在前梁上布置1 件,顶梁上布置4 件,后喷雾装置在后连杆上布置1 件,这样就出现了前喷雾浪费严重,后喷雾明显不足的情况,因此,对喷雾系统进行优化设计,调整喷雾装置的位置,将前喷雾装置在前梁和顶梁上各布置2 件,将后喷雾装置在尾梁上布置1 件,每隔10 架顶梁增加2 件前喷雾装置,取消后连杆上的喷雾装置,布置在掩护梁侧的护板上,增大后溜处的降尘范围。这样的设计可以实现对立柱和尾梁的随动控制,在立柱进行前喷雾时,尾梁收回后喷雾,同时对前后喷雾系统都进行加强,确保降尘效果。

3 应用效果

在该矿工作面上完成对液压支架操作阀的闭锁装置以及推移千斤顶、喷雾系统的技术优化,新型液压支架自使用以来,操作阀的误操作率大大降低,从45%降到5%,推移千斤顶的损坏率也有所减少,从36%减少到12%,在试验期间,没有出现伤亡事故,也没有出现其他连接处的断裂等现象,每台设备维修费用从1.5 万元降到0.5 万元,节约了成本,经济效益显著。

4 结论

1)对液压支架的操作阀增加闭锁装置,避免对工作面液压支架的误操作;对顶梁、护帮板、推移千斤顶进行结构优化,增加液压支架的支撑强度,防止推移千斤顶等连接处出现的变形和断裂;对喷雾装置进行优化,减少喷雾浪费,确保降尘效果。

2)在该工作面上使用优化后的液压支架,操作阀的误操作率大大降低,从45%降到5%,推移千斤顶的损坏率也有所减少,从36%减少到12%,在试验期间,没有出现伤亡事故,也没有出现其他连接处的断裂等现象,每台设备维修费用从1.5 万元降到0.5 万元,节约了成本,经济效益显著。