叶轮参数对FBS105 型轴流式通风机振动噪声的影响分析

李满红

(华阳集团和顺新大地煤业有限公司,山西 晋中 032700)

1 风机噪声研究现状

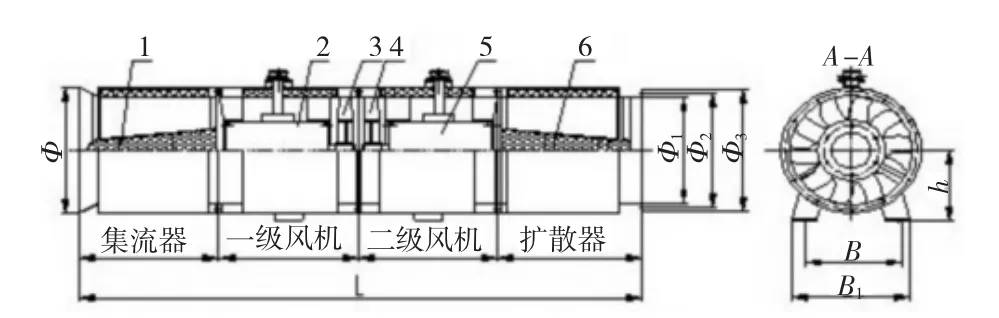

风机是一种被广泛应用于化工、冶金、矿山等行业的通风设备,风机噪音对人员的安全具有很大的伤害,严重干扰人们的健康[1]。在轴流式通风机(见图1)噪声控制领域内,经过多年发展,人们对风机噪声的产生机理进行了深入的研究,从根本上分析了风机噪声产生的原因。根据噪音产生的来源进行有针对性的设计改进。根据噪音产生的机理,近年来发展出来了不同的控制噪音的方法,如改进通风机前导叶的结构。通风机噪音的控制最本质的还是要提高通风机设备的制造工艺性,使用新型的材料的工艺技术可极大地降低通风机的噪音。

图1 轴流式通风机实物图

随着近些年来国家对环境保护的重视,噪音污染问题也得到了响应解决,尤其是在煤炭开采行业,控制井下设备噪音对保障操作人员的安全具有重要意义。国内外相关领域专家,主要从通风机叶片几何参数、集流器与扩散器等几何参数对噪音的影响进行研究,取得了非常大的进展,同时在新材料与新技术的应用上取得了较大突破。如何开发新技术,并降低新技术成本,是目前新型风机研制面临的一个重要问题[2]。

2 主要噪声分析

相对于主动降噪所需要的高额成本和先进的技术,被动降噪虽然不能从根本上解决风机噪声问题,但依靠消声器、多孔吸声材料和风机隔声罩等技术手段从声音传播途径上控制噪声,既经济,降噪效果又明显,被风机用户普遍接受。局部通风机大多安装在井下,受环境和空间的制约,难以采取有效的降噪措施。

轴流式通风机运行时会产生许多不同种类的噪声,而空气动力性噪声是最主要的一种。空气动力性噪声是风机叶片旋转时,对周边空气质点周期性的打击,引起空气压力的脉动,而产生强烈的噪声。空气压力的脉动,根据傅里叶级数可分解成两部分,一部分是一个稳态分量,另一部分是一系列脉动分量。其中稳态分量就是通风机空气动力机械正常工作所需要的气流压力,而脉动分量是风机叶片旋转时产生旋转噪声的声源。旋转噪声频率f 与叶片数Z 和转速n 成正比关系,称为叶片通过频率[3]。

除了叶片基频以外,风机的旋转噪声还与基频成倍数的各阶谐波组成,各阶谐波的声压值逐渐减小,六阶以上谐波声压值已经可以忽略不计。根据经验公式得出,空气动力性噪声的声压级大约与风机叶片旋转速度的5~6 次方成正比关系,叶片转速增加一倍,噪声声压级约增加10~18 dB。

3 通风机的结构分析

叶轮是通风机的核心部件,由于其高速的运转,使得机器产生振动并对周围的气体产生打击,这是空气动力性噪声产生的原因,通风机的结构如下页图2 所示。

图2 通风机结构图

4 叶轮的优化

叶轮的主要构成参数有两级叶片数目、二级叶轮、翼型、轴向和径向间隙。通过对以下参数的设计优化,可以有效地提升通风机的性能。

1)适当地配置通风机前后两级叶片数量。通风机在工作时,气体被两级压缩而具有较大的动能,能够传播得更远,但是两级叶片数量之间的关系配置不当时,可能会引起气体的紊流,从而导致较大噪音的产生。为避免前后两级气流脉动的相互叠加,应合理布置两级叶轮叶片数目。

2)叶轮几何参数的优化。叶轮在驱动叶片的同时,在风道中占据一定的空间位置,尤其是第二级叶轮所在位置,通常风速较高,当适当修改叶轮的形状参数可极大地降低设备运行的噪音,应使前后两级叶轮同基元界面弦长比为5∶7 左右[4]。

3)叶片翼型。叶片在旋转过程中与空气相互摩擦,并将能量传递给控制系统,摩擦的过程就会产生较大的噪音,因此在保障风能传播的同时,提高压缩效率。

4)两级叶轮的轴向和径向间隙。为了保证进入二级叶片的气流趋于均匀,同时减小气动噪声,应控制前后两级叶片间的间隙,前后间隙一般为0.5 mm,与此同时,适当控制通风机的转速即可实现降低通风机噪音的目的。

5 通风机优化结果

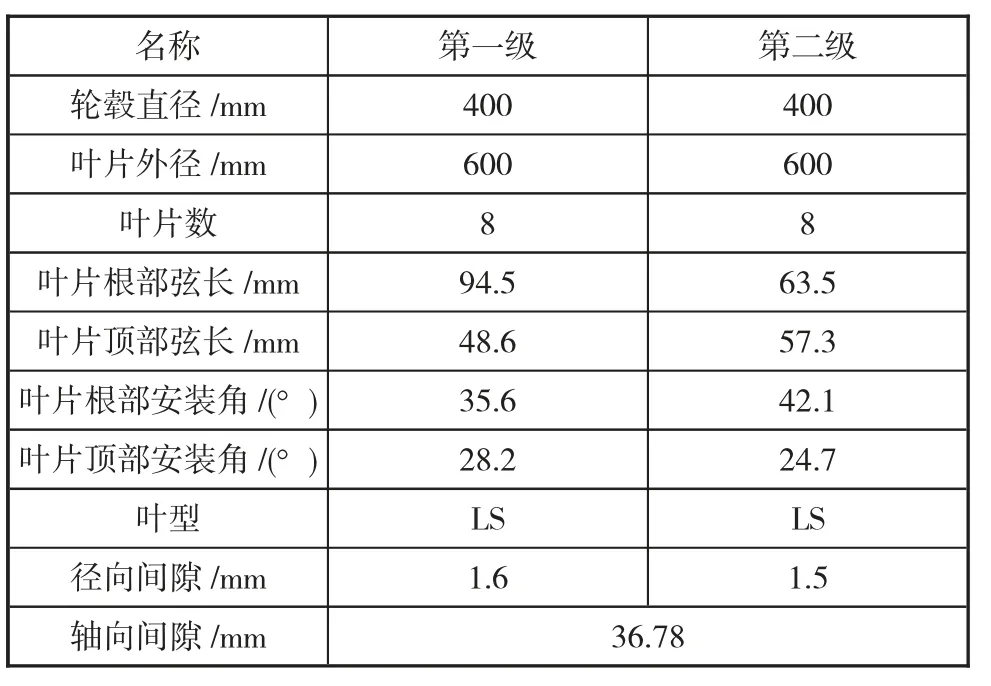

优化后的通风机具体参数如表1 所示。

表1 优化后风机参数

与原通风机比较,由于轴向间隙的减小,改进后的通风机一级叶轮后的流场进入二级叶轮中,降低了空气的湍流,减小了空气在通风机内部的消耗。改变通风机结构,缩短了前后两级之间的间距,由于流道的减短,原通风机内部间叶道内的涡流随之减小[5]。所以,优化后的通风机相比于原通风机,改进了其内部空气的流动特性,通风机叶轮流道内产生的涡流大大减小,从而降低了噪声[6]。

6 通风机的参数改进意见

1)通过对叶轮多种参数的优化设计,使得叶片具有更好的性能。叶片数、叶片根部及顶部弦长的减少,使得叶片的总面积减少,从而涡流减少。而径向间隙的减小,使得流道缩短,涡流减少,从而降低噪音。

2)设计中应注意,叶片的数目调整要根据叶片的总数目拟定,过少的叶片数会使叶片间距过大影响通风机的效率。

3)叶片的长度也应考虑与机壳的距离,在实际的使用过程中,由于通风机受重力作用,并且叶轮为动力元件,会在连接处产生疲劳破坏使叶片产生位移,如果叶片与机壳的距离过小会导致碰撞。

7 结论

1)轴流式通风机在矿用通风机中十分重要,而它的噪音也是人们一直在研究的问题,通过对轴流式通风机发展现状的分析,噪声的研究与分析,锁定了噪声的来源主要是空气动力性噪声,因此对空气动力性噪声进行分析并对叶轮参数进行优化是改善轴流式通风噪声的有效途径。

2)通过对通风机叶轮优化前后的分析,叶轮的叶片数、叶片根部和顶部的弦长降低,使叶片面积减小,使得涡流降低,同时径向间隙的减少使得叶轮与空气的接触面减少,达到涡流减少的效果,而涡流的减少使得通风机的噪声就也随之降低。