不同叶片型式对大型双吸双支撑离心风机性能影响的数值研究★

范杜平,曹晓平

(1.长沙鼓风机厂有限责任公司,湖南 长沙 410001;2.湖南开放大学,湖南 长沙 410001)

引言

大型火电厂、钢厂和水泥厂当务之急是如何降低风机的能耗以提高其运行效率。而大多数火电厂、钢厂和水泥厂运行的F 型传动、径向进气的离心风机,很难达到II 级能效要求,严重制约风机系统节能改造的应用推广[1]。

大型双吸双支撑离心风机样机制作及试验成本太高,大多风机均是在同类型的悬臂风机基础上进行试验研究,而进气箱对离心风机的影响不可忽略,大多集中在数值模拟的基础上。周红[2-4]等用数值模拟的方法对F 型进气箱、机壳结构进行优化匹配设计,结果表明,通过该方法可以提高F 型离心风机的整机效率。李景银,牛子宁[5]提出了可控减速法设计离心风机两元叶片理念,确定流道内平均速度的减速规律和叶片型式,在不改变原有气动设计点参数和风机轮盖盘几何尺寸的前提下,可使叶轮流道内静压分布更加均匀,消除了分离损失。

本文采用数值模拟的方法研究3 种不同的叶片型式(直线叶片、圆弧叶片、对数螺旋叶片)对大型双吸双支撑离心风机Y6-2x31NO18F 全压效率和全压的影响,拟探讨不同叶片型式在工程应用上的优劣。

1 研究对象及方法

1.1 研究对象

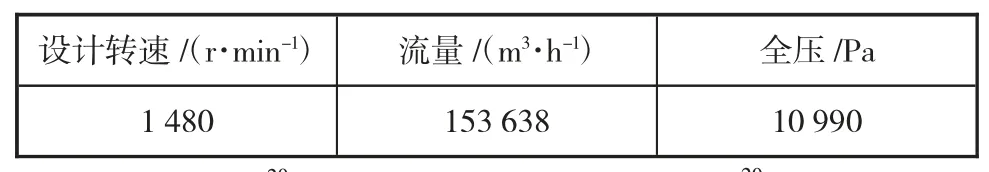

本文研究的几何模型包括Y6-2x31NO18F 风机本体、进口管道和出口管道,风机的主要参数如表1所示。3 种不同的叶片型式和叶轮子午面相关尺寸如图1 所示。

表1 风机的主要参数

图1 3 种不同叶片型式的叶轮结构图(单位:mm)

1.2 研究方法

采用SOLIDWORKS 建立3 种不同叶片型式的叶轮流体三维模型图,在ICEM 中进行网格划分、网格组装和边界层的命名,导入CFX 进行流场模拟。网格划分采用非结构性网格,通过开展网格无关性分析确保计算结果的可靠性。

在CFX 设置中认为流体不可压,旋转坐标系下的离散方程采用显示耦合方法求解,湍流模型采用标准的K-E 模型,同时使用标准的壁面函数。边界条件进口采用总压、总温,温度为25 ℃;收敛精度取1×10-4;出口给定7 种不同的体积流量对每种不同叶片型式的结构进行模拟计算。

2 计算结果及其分析

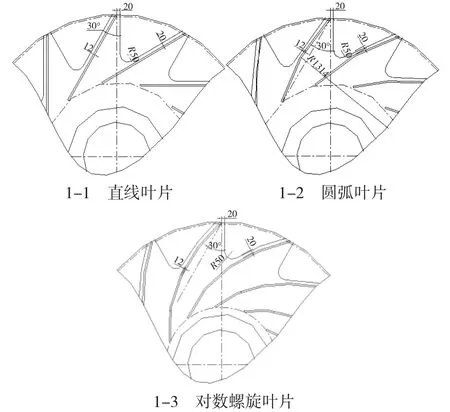

通过模拟计算得到不同叶片型式各种流量对应的全压和全压效率。3 种不同叶片型式模拟计算结果使用python 软件绘制性能比较曲线如图2所示。

图2 3 种不同叶片型式的离心风机性能比较曲线

2.1 不同叶片的全压效率分析

由图2 所知,当体积流量低于160 000 m3/h 时,对数螺旋叶片的全压效率最高,直线叶片最低;当体积流量高于160 000 m3/h,圆弧叶片的风机的全压效率最高,直线叶片最低。在体积流量115 000~150 000 m3/h 范围内,对数螺旋叶片的全压效率均超过80%,超过一级能效标准的79%,圆弧叶片均超过二级能效标准的75%;而原Y6-2x31NO18F 的直线叶片效率均低于二级能效标准的75%。

2.2 不同叶片的压力分析

从压力云图3 发现,对数螺旋叶片的压力分布过渡十分平滑;直线叶片的在叶轮出口处的过渡存在突点。三种叶片型式的叶轮在蜗壳蜗舌周围都存在压力分布不均匀的现场,其主要原因是蜗壳出口部分的高压导致此处叶轮气流受到阻塞而形成的。

图3 3 种不同叶片型式的压力云图

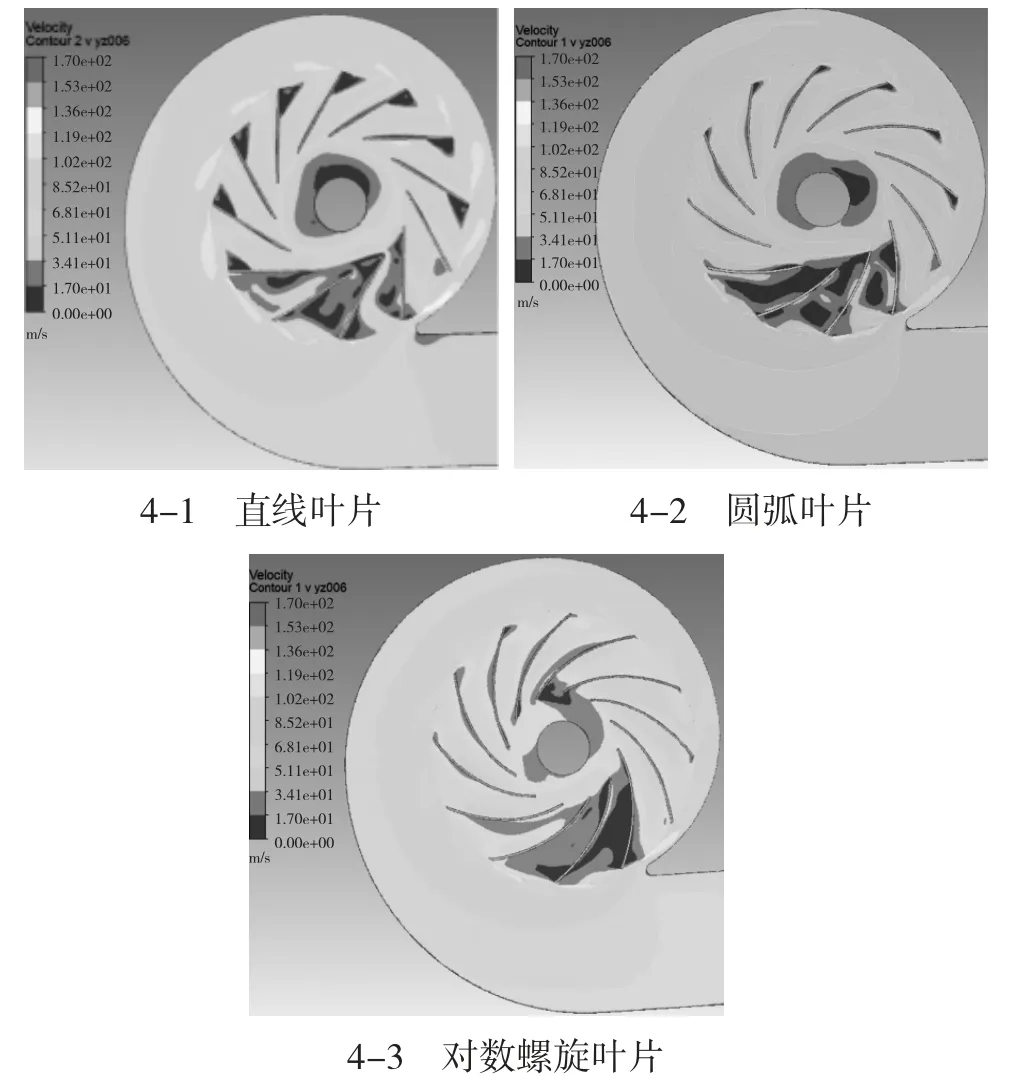

2.3 不同叶片的速度分析

从速度云图4 发现,叶轮出口与蜗壳进口圆周部分都存在一小股高速气流,其中直线叶片流速最大,对数螺旋叶片最小。现象说明:叶轮出口流速越大,流动损失越大,出口流速的增大同时促使叶轮出口内部低速区的形成,更加剧了叶轮出口流动分离现象,从而增大流动损失,以直线叶片最为明显;叶轮出口流速越低,流动损失越小,出口流速的减小抑制了叶轮出口内部低速区的形成,显著改善叶片出口流动分离现象从而降低流动损失,以对数螺旋叶片最为明显。

图4 3 种不同叶片型式的速度云图

综上所述,不论从压力云图、速度云图还是全压效率分析,均可以发现对数螺旋叶片对应的离心风机的效率最高、压力分布过渡更为平滑、速度分布过渡更为流畅。

3 结论

本文采用数值模拟的方法研究了3 种叶片(直线叶片、圆弧叶片和对数螺旋叶片)对大型双吸双支撑离心风机性能的影响,并通过距离蜗壳中间面2/3叶高平面压力云图及速度云图来分析不同叶片内部流场的情况,得到以下结论:

1)在不改变原Y6-2x31NO18F 大型双吸双支撑离心风机的蜗壳、进气箱和进风口的前提下,只改变叶片型式,可以提高风机的整机效率;

2)对数螺旋叶片风机性能优越的重要原因是气流从叶轮进口到出口的流速逐渐减小,到达叶轮出口的气流速度最小,显著改善叶片出口流动分离现象,从而降低了叶轮出口的流动损失;

3)在不改变原大型双吸双支撑离心风机的土建基础上,只改变叶轮叶片型式可以达到节能改造的要求,对数螺旋叶片或者圆弧叶片值得推广。