工业级棉短绒清理回收工艺的改进

王如南,张军,霍永峰,袁新英,韩文杰

(邯郸晨光植物蛋白有限公司,河北 邯郸 057250)

棉短绒是一种重要的纤维资源[1],可应用于纺织、造纸、化学以及国防工业等行业。而剥绒后的棉籽表面光洁,用于榨油可提高出油率;用作棉种,与毛籽相比,可减少病虫害,同时提高发芽率[2]。

目前本公司棉籽生产线的加工原料多为新疆机采棉棉籽。与手摘棉棉籽相比,机采棉棉籽存在棉结和杂质多、短纤维含量高、异性纤维含量不稳定等问题[3];同时,原料杂质多,土灰多,导致清理效果不佳,对棉短绒的品质造成影响。本公司通过研究分析影响棉短绒产量、品质的因素,改进生产线现有的清理回收工艺,设计开发了一套棉短绒清理回收的生产工艺路线,既能满足生产线产量提升需要,又能保证棉短绒的质量及收率稳定。

1 影响棉短绒质量的主要因素

根据本公司棉籽加工生产实践,影响棉短绒质量的因素主要有以下几方面:

(1)原料(毛棉籽)。现加工原料多为新疆机采棉棉籽,受采摘方式及环境的影响,原料中石子、棉秆等杂质较多。当石子等杂质与棉籽比重相同时,其进入棉籽加工生产系统后会对设备造成一定程度的损坏,导致设备故障率增加,安全系数降低;此外,对棉短绒的清理也造成很大的影响。

(2)剥绒后的短绒清理工艺水平。棉籽经过3道剥绒机剥绒后,得到的棉短绒内含有未清理干净的棉秆;此外,当剥绒过重时棉籽破碎程度高,会产生碎棉仁和碎棉壳等杂质。因此,当棉短绒经过集绒机、清绒机和棒条机等设备收集清理时,若短绒中的杂质、灰分未清理干净,会严重降低棉短绒的品质。

(3)棉短绒的回收工艺水平。正常生产中,剥绒机的排杂,以及集绒机、清绒机和除尘系统回收的棉短绒下脚料,经收集回收后,会再次进入到生产系统中,以增加棉短绒的收率。但回收的下脚料中尘土、棉秆等杂质较多,对棉短绒的质量也会造成一定的影响。

2 提高棉短绒质量的改进措施

为提升棉短绒的品质及收率,结合本公司棉短绒实际生产过程中出现的问题,提出设备改进措施,改进了棉籽清理除杂工艺,增加了圆筛、棒条机,并且调整了风力清籽机组配置;改进了短绒分离工艺,增加了五联筛和新型棒条机,设计开发了适合大型生产的工艺路线,实现了棉短绒品质以及收率的显著提升。

2.1 棉短绒生产工艺

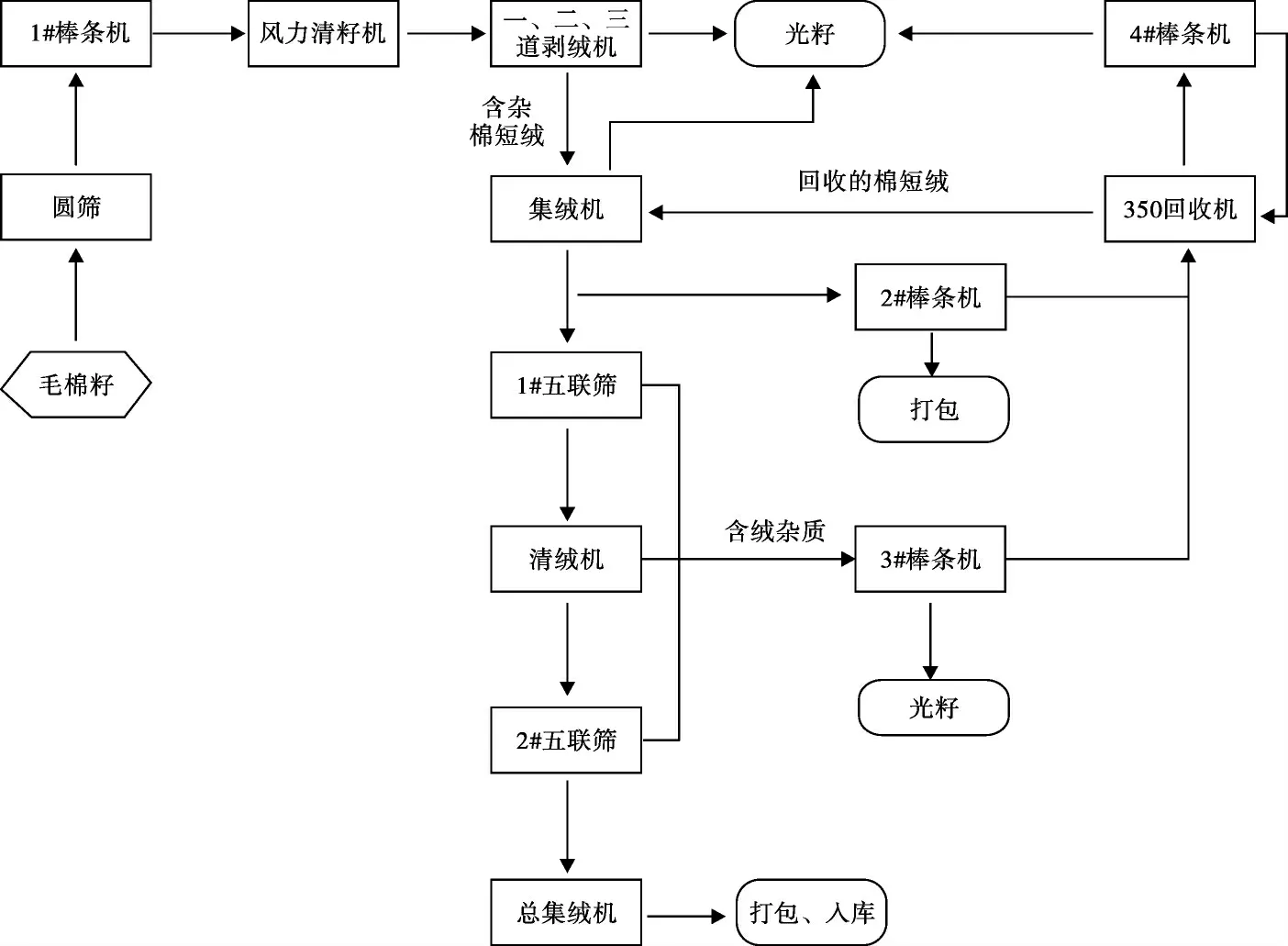

改进后的生产工艺路线见图1。

图1 棉短绒生产工艺路线

生产中,毛棉籽用铲车进行投料,经过除去石块等重杂的圆筛、除去棉花茎叶等轻杂的1#棒条机和除去重杂的风力清籽机后,输送至剥绒车间生产系统中,依次进行剥绒、清理和回收处理。

剥绒车间各条生产线一道、二道、三道剥绒机的数量按照1∶6∶5排布,并且每条生产线都有各自的集绒机和清绒机,最后汇集到总集绒机。脱杂后的棉籽先进入3道剥绒机逐次进行剥绒,一道剥绒机将棉籽中的异性纤维除去,二道、三道剥绒机剥绒后得到光籽和棉短绒。经过三道剥绒工序后得到的含杂棉短绒经风力运送到集绒机中进行收集,其中的大棉仁、棉壳以及尘土等被除去;经1#五联筛打散后除去一部分细小的碎棉仁、碎棉壳等杂质;随后进入清绒机,经2道清绒后,再次进入2#五联筛中将细碎杂质除去。此外,经过气流作用回收的下脚料进入回收间,利用棒条机和350回收机进行多次清理回收,经回收的棉短绒再次进入集绒机中,回收的杂质随光籽到下一工序处理,土绒(棉短绒下脚料)将直接经刮板输送至土绒仓打包。最后,清理回收后的棉短绒经总集绒机收集后,输送至打包机打包。

2.2 棉籽除杂

主要设备是圆筛、棒条机和风力清籽机组。

针对棉籽含杂多、产出短绒质量差的问题,利用比重的不同,用圆筛、棒条机等除杂设备将棉籽中的大石块、砖块等重杂,以及棉花茎叶等轻杂进行初步清理。清理后的毛棉籽输送至并联的6台风力清籽机组中,通过对每台清籽风机加装变频器,在调控清籽机风门、风道的基础上,精确调控每台风机的风量、风压,充分利用风力除杂的特性,使得棉籽中的重杂再一次被清除。

正常生产中,毛棉籽按35t·h-1的喂料量投入进料系统中,原料杂质含量(质量分数,下同)为1.0 %~2.5 %,经过清理后杂质含量可降至0.6 %~1.1%。其中,比重大于棉籽的石块、碎砖、金属物等杂质及比重小于棉籽的尘土、游离纤维、不孕籽、瘪籽等杂质基本被清除,便于后续棉短绒的生产。

2.3 剥绒机的调整

主要设备有MR-160锯齿剥绒机、立绞龙和分料刮板等。

为了提高剥绒的质量,根据车间生产经验,以二道、三道剥绒配套的11台剥绒机为一组,创新分区换辊管理模式。将车间内的每一组剥绒机划分成不同区域,针对不同需求配备装有不同直径(307~330mm)锯片的锯辊。实际生产中,每一组二道剥绒机锯辊上的锯片配置:第1台为307铣片或斩片,第2台和第3台为318铣片或斩片,第4台和第5台为330铣片,第6台为307铣片或斩片;三道剥绒机锯辊上的锯片配置:第1台为330铣片,第2台为318斩片,第3~5台为330铣片。如此合理搭配剥绒机组,能保持每台剥绒机都在最佳的工作状态,剥绒效果达到最佳,且保证每台剥绒机剥绒均匀一致,将光籽残绒率由5%降至3%以下。同时,方便剥绒机锯辊的维修更换,提高锯片利用率,能够使每吨棉籽的锯片消耗量降至0.5 8片。

2.4 棉短绒的清理回收

主要设备有集绒机、五联筛、清绒机和棒条机。

在含杂棉短绒清理回收过程中,为了减少细小游离棉短绒的损失,并能更好地去除细碎杂质,更换集绒机尘笼网面孔径为0.4 25mm(40目),并在集绒机和清绒机后分别增加1台五联筛。五联筛由5个并排同向转轴组成,每根转轴上均匀分布有细小棒条,便于在转轴转动中将棉短绒打散,使一些较重的杂质排出,清理后得到灰分含量为1.0%~1.4 %、硫酸不溶物含量为5.0 %~6.0 %的棉短绒。经过气流作用回收的棉短绒下脚料中尘土、杂质较多,质量较差,且纤维长度较短,进入回收间后,利用棒条机和350回收机进行除杂回收,以增加棉短绒的收率。

回收间内2#棒条机为3层阶梯状设置,内部筛网孔径分别为4mm、3mm、2mm,便于清除杂质,同时能够再次分离回收,提高棉短绒的收率;3#、4#棒条机内腔进口小、出口大,有利于将棉短绒充分打散,便于去除其中包裹的杂质。回收得到灰分含量为5%~7%,硫酸不溶物含量为20%~40%的棉短绒后,将其风运至集绒机中,再次进行处理。

2.5 使用情况

按照上述生产工艺路线,在大型生产线生产中,棉籽投料后,每台剥绒机均能保证最佳工作状态,可持续稳定运行,设备故障率低,员工劳动强度降低,有利于减少用工。剥绒后光籽残绒量均匀,且残绒率在3%以下。增加五联筛和棒条机等清绒工艺,保证了棉短绒质量稳定。此外,将生产中产生的棉短绒下脚料清理回收,可提高棉短绒收率。最后,产出的成品棉短绒质量符合国家标准GB/T 20223-2006[4]要求中的三类绒一级。

2.6 新工艺特点

(1)棉籽除杂设备数量增加,形成多级高效除杂系统,对棉籽中杂质的处理效果相比原工艺提高了30%,有利于后续短绒的清理。

(2)按照自创的分区换辊方式进行剥绒机锯辊的更换,一方面节省了剥绒机参数调整的时间,提高了车间员工换辊的工作效率;另一方面通过剥绒机的合理搭配延长了锯片的使用寿命,且使剥绒均匀一致,明显降低了光籽残绒量。

(3)棉短绒清理过程中,增加五联筛,有利于清除棉短绒中混入的碎棉仁、尘土等影响产品品质的细碎杂质。另外,通过增加新型棒条机将棉短绒下脚料进行回收再利用,使短绒产出率提高20%以上。

3 结论

本公司结合自身生产情况设计了一套棉短绒清理回收生产工艺路线,可将原料杂质含量由1.0 %~2.5 %降为0.6 %~1.1 %,剥绒后得到灰分含量为2.0 %~2.5 %、硫酸不溶物含量为15%~25%的棉短绒。经过集绒、清理和回收后得到灰分含量为1.0 %~1.4 %、硫酸不溶物含量为5.0 %~6.0 %的棉短绒,收率在94%以上,符合大型生产线生产要求,能为相关生产企业创造更大的经济效益。