热泵型干燥室气流组织综述

冯艳珍,赵 娟,耿 云,夏 天,王永华,牛宝联,张忠斌

(1.南京师范大学能源与机械工程学院,江苏 南京 210023) (2.南京师范大学镇江创新发展研究院,江苏 镇江 212000) (3.江苏雪梅制冷设备有限公司,江苏 泰州 215399)

干燥是一种通过加热空气向食品提供潜热来蒸发水分的工业化保存方法[1],使食品的含水量和水分活度降低,从而抑制微生物的生长和繁殖[2-3]. 干燥也是一项能源密集型产业[4],需要消耗大量的能源,干燥耗能占工业总能耗的10%~15%[5],占全球制造设施总能耗的10%~25%. 传统干燥技术采用烧煤[6]或烧柴的方式产生热量,会浪费大量能源,污染环境甚至对产品品质产生危害. 随着热泵干燥技术的不断增长,当今干燥室内气流组织和管理问题更加严重. 降低热泵干燥系统能耗、提高物料干燥速率的趋势有两种:优化能量回收装置和改善气流.

改善气流有助于降低热泵能源消耗,提高物料干燥效率和物料干燥品质. 在干燥领域中,空气温度和湿度、气流速度、物料的类型及厚度、产品的初始和最终含水量、干燥过程、干燥室结构等[7-8]因素都会影响干燥效率,其中干燥过程、干燥介质和干燥室的几何形状决定了干燥室内气流流动均匀性,进而决定了被干燥物料的干燥状态[9-10]. 因此,气流组织设计对提升干燥效果、节省能源具有重要意义[11].

干燥室内气流组织表现为温度场、流量场、相对湿度. 气流分布对干燥室内温度场、速度场有重要影响. CFD模拟是研究干燥室内气流热性能最常用的方法. 本文着眼于热泵干燥过程中气流组织难以均匀分布的问题,从干燥室内部结构设计、工况条件和节能系统形式三个因素入手,主要通过分析相关的实验模拟,系统地总结了内部几何结构对干燥室内气流组织的影响,以及工况条件对干燥室内干燥物料速率快慢的影响. 另外,为了提高能量的再利用率,从两个不同的方面概述了现有的研究中干燥物料的节能形式.

1 内部结构设计

在干燥过程中,靠近送风口位置处的食品获得热量最多,会被过度干燥,而远离送风口位置处的食品不能被充分干燥,使最终产品水分含量不均匀. 另外,流体流动时,由于风道内沿程阻力和局部阻力的存在[12],导致沿气流流动方向流速降低. 因此,热泵干燥室内部各处流体流速数值存在差异,温度分布也不均匀,影响干燥效率. 优化的几何结构可减小流体流动过程中的阻力. 不同的送回风方式可避免干燥室内部形成回流. 设计物料位置可使物料处于最佳干燥工况环境[13]. 获得均匀的内部流场是一项十分困难的技术,这要了解干燥过程中气流的分布情况,保证干燥室内部流速及温度均匀且稳定,无回流或涡流等.

图1 双进排风通道模型Fig.1 Model of double inlet and exhause channel

1.1 几何结构设计

合理的几何结构设计可以引导气流在热泵干燥室内部形成均匀稳定的流场. Amanlou等[14]在设计干燥室外部结构时增加了梯形静压室:实验表明相较于传统干燥室,静压室设计可使气流分布均匀. 董继先等[15]在干燥室设计了静压层,传统干燥箱与侧悬挂式干燥箱比较发现,该设计有效改善了物料上方的流速分布,但是整体上气流速度较小. 而静压式平行送风型干燥箱使气流在干燥区域形成水平状流动,速度与温度分布相对均匀,整体气流速度较高,干燥效果较好. Scaar等[16]在风机、风机和干燥室之间设置导流板,经研究发现,相比无导流板,设置导流板后干燥室内的气流分布更加均匀. Song等[17]对大容量空气盘式干燥器内部流场进行了研究,发现在干燥室中安装导流叶片,通过改变流场能够减少低速区域,显著提高流场的均匀性. Precoppe等[18]在研究荔枝干燥实验中,将进风口设计为双缝,实验表明双缝设计较单缝设计可有效提升物料出口处流速并改善压力梯度及热量分布的均匀性. Mathioulakis等[19]对送风通道设计一定坡度(图1(a)),发现坡度设计可以引导空气流均匀,但是送风通道实验中,水平方向上气流在干燥室的后部流动较激烈,甚至托盘处有强回流的特征,同时模型内部有两个低风速区域,该设计并不理想. Margaris等[20]对此模型进行优化(如图1(b)所示),将进出风通道后移,托盘位置等不变,结果发现优化后的干燥室在托盘位置各处形成了更为均匀的流场.

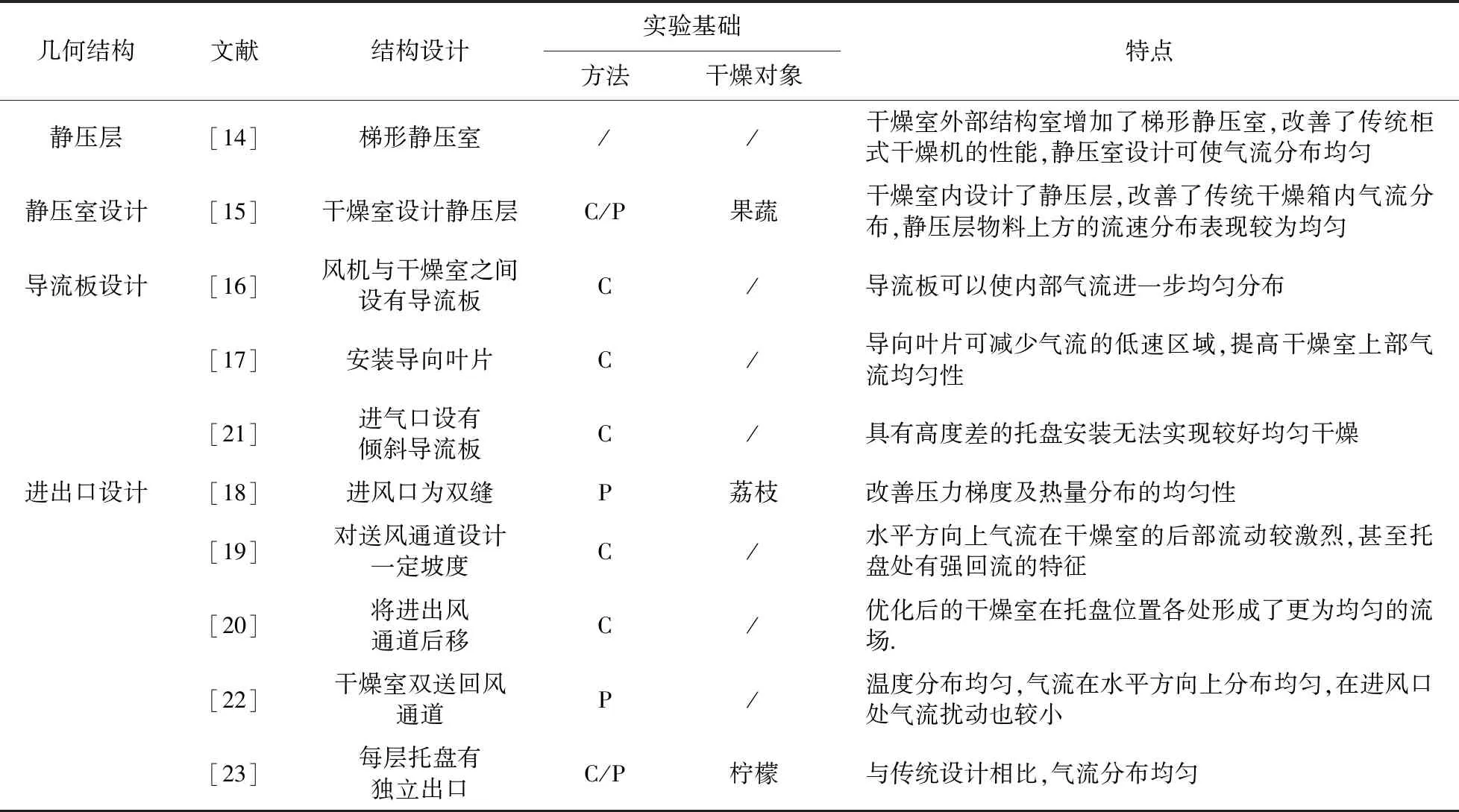

表1总结了对典型的干燥室内气流分布和管理的实验和数值研究,列出了对应的不同的几何结构和实验基础[14-23].

表1 热泵干燥室几何结构设计总结Table 1 Summary of geometric structure design of heat pump drying chamber

1.2 送回风方式

Natalia等[24]在传统干燥室的基础上设计送风方式为下送上回如图2(a)所示,Babu等[25]设计了3种送风方式如图2(b)、图2(c)、图2(d)所示. 结果表明,下送上回模型使干燥室入口处气流速度较高,速度分布明显不均匀;图2(d)模型相较于其他送风方式图2(b)、图2(c)模型较好,因为平行送风时内部气流一次性经过托盘,流速较高且分布均匀. 除此之外,Reza[26]设计了一种下部中送风,两侧回风的送风方式,模拟结果表明:温度在各区域内分布均匀. 当气流速度在入口处较高时,竖直方向气流速度均匀升高,且水平方向上有效的促进了气流循环.

图2 4种送回风方式Fig.2 4 ways to send back air

综上所述,不同的送回风方式的设计可以通过改变送风风道和回风风道送入干燥室内的风量以及风速,影响干燥室内整体气流组织的均匀性. 平行送风方式优于下送上回方式,而在平行送风方式中,其工作区速度、温度分布更加均匀. 中送侧回送风方式虽然在入口处气流速度较高,但在水平方向上形成了气流循环,且温度分布在各个区域内分布均匀. 对角送风区别于传统的上送下回或下送上回,沿着斜通道方向,气流速度分布均匀.

1.3 物料因素

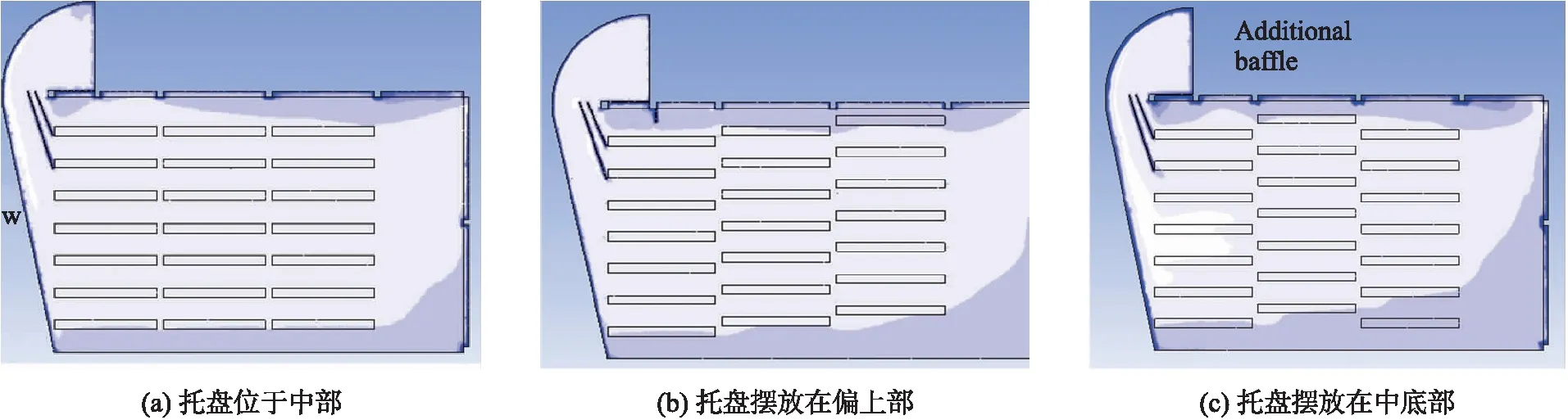

目前已有些研究人员意识到不同物料位置、厚薄、颗粒大小以及孔隙率对气流组织分布有所影响,但相关研究还是缺乏,典型设计有托盘设计和传送带设计. Misha等[11]设计托盘摆放方式如图3所示,模拟发现:图3(b)模型中,托盘上部水平方向上空气流速均较大,但是维持时间不长,速度降低很快;图3(c)模型中底部托盘空气流速较低. 在图3(a)模型中气流分配情况较好,气流速度在各层托盘上空较高且变化不大,分布均匀. 之后在2015年发现托盘交替分布并配合导流板时,干燥空气在干燥室中分配均匀,速率高. Song等[17]优化传送带结构,结构设置成U型,发现入口风速高时,气流在传送带上方流速均匀升高,温度在传送带上部分布稳定,变化不大.

图3 托盘摆放方式Fig.3 Tray placement

2 工况设计

经研究发现,在同种物料进行热泵干燥的前提下,物料的含水量与干燥室内相对湿度和干燥的温度变化以及气流的速度有很大的关系,气流组织分布不均易导致温度差增加[27],造成干燥品质较差的现象. 在其他条件一定时,如何选取较优质的干燥室内空气温度、相对湿度以及气流速度至关重要.

2.1 空气温度、相对湿度

Mohammadi等[28]在研究猕猴桃样品发现温度升高可使猕猴桃上方的气流温度梯度增加,从而缩短干燥时间,改善干燥品质. Tunckal等[29]在研究香蕉切片样品发现干燥时间随着干燥温度的升高而减少,即干燥效率增加,干燥品质相对较好. Aktas等[30]在39 ℃、40 ℃、41 ℃共3种温度工况,苹果片的厚度为 4 mm,气流速为2 m/s、2.5 m/s时的不同条件下发现干燥室内干燥空气的平均温度为40 ℃,气流速度为 2 m/s 时间,干燥效果最佳. Teeboonma等[31]在研究热泵水果干燥机时,通过改变不同的温度以获得最优的干燥空气温度,最终经实验得到最优的干燥空气温度为55 ℃. Pal等[32]使青甜椒在30 ℃、35 ℃、40 ℃下进行热泵干燥,发现随着温度的升高,干燥速率不断增加,甜椒含水量降低的速度加快. 考虑到产品的质量属性及能量消耗,建议干燥温度为35 ℃为宜. Nhata等[33]研究了玫瑰茄在固定风速2.5 m/s时,温度提升增大了物料间水分蒸发的驱动力,加快了干燥速度.

干燥室内气流组织分布是否合理,不仅与空气的温度有关,与空气的相对湿度也有着密切的关系,Kuan等[34]以香蕉为研究对象,利用太阳能热泵干燥器在35 h内将初始水分含量(湿基)从约74%降低到最终水分含量(湿基)约20%. Fang等[35]选择干燥对象为蔬菜类时,发现较高的相对湿度促进水分的运动,最大程度降低初始干燥阶段时干燥速率的负面影响. Chapchaimoh等[36]使用密闭系统热泵干燥机将姜干燥200 min,相对湿度设定为20%~60%,发现空气干燥在干燥室入口处的相对湿度高于氮气干燥.

2.2 气流速度

干燥室内工况对干燥物料的影响,除了热泵所提供的温度、相对湿度以外,还要分析干燥室内气流速度. Shi等[37]在研究干燥物料为水果时,设定了0.5 m/s、1.0 m/s、1.5 m/s、2.0 m/s共4种不同的空气流速,结果表明:干燥基本发生在速率下降的时期. 干燥温度和气流速度对雪莲果切片的干燥行为有显著影响,干燥时间随温度上升和空气速度增加而减少. 当干燥对象为蔬菜类时,以香菇为研究对象时,发现循环风速为3 m/s为最优工况条件. Hawlader等[38]以马铃薯为研究对象,气流速度设定为0.7 m/s,通过研究发现热泵干燥使得产生干燥物料的褐变更少,多孔性更高,硬度更低,干燥效果优良. Zotti等[39]在40 ℃的条件下,风速为0.8~1.0 m/s进行研究,从所研究的物种的叶子中提取的香精油化学成分,最大程度地提高了库拉萨维卡葡萄的香精油产量.

3 不同节能系统形式

目前,在热泵干燥技术气流组织分布问题上,研究发现:在热泵干燥室内不同的附属设备同样影响干燥室内温度的均匀性. 不同的节能系统形式如余热回收和除湿,前者用于能量回收,使得设备节能;后者用于消除干燥室内余湿,提高干燥效率.

3.1 余热回收装置

余热回收装置具有回收余热、平衡温度和降低能耗的优点,不少研究人员设计了新型余热回收装置,将其应用于热泵干燥装置. Aktas等[40]设计热交换芯体,室内空气和新风分别流经气流分隔板两侧,温度与湿度均由较大的一侧传递到较小的一侧,实现热量交换,完成热回收,保证干燥室内温湿度均匀. Erbay等[41]采用热回收单元,不仅实现热量回收,且使进入干燥室的空气温度维持定值,减小干燥室内温度变化. Ghasemkhani等[42]将横流板式换热器装入转盘干燥机中,通过对苹果片干燥过程进行了分析发现该装置可以实现干燥过程中的热能回收,保证干燥室内温湿度分布的均匀性. Qiu等[43]则设计了一种新型的热回收和蓄热太阳能辅助热泵干燥系统,该系统能同时实现余热回收及除湿. 蒸发器和冷凝器集成在干燥室中,并在系统中设置了储水罐,有效地回收余热余湿有助于干燥室内部温湿度分布均匀. 表2是对余热回收进行的研究总结.

表2 余热回收的研究总结Table 2 Research summary of waste heat recovery

3.2 除湿方法

热泵除湿干燥是应用冷冻除湿的原理,将湿空气冷却到露点温度以下,析出水分后,再利用冷凝热加热冷却后的干空气,从而达到除湿的目的. 热泵除湿装置能够回收湿空气的潜热,因此节能效果显著. 目前常用的除湿方法有闭环除湿方法其实际应用的一系列闭环除湿热泵干燥机,实现了完全能量回收,已经大量应用在如粮食、果品、肉类制品、海产品、药材、等行业,均取得超乎想象的良好效果. 表3总结出2011—2019年的各种除湿装置涉及到的实验研究,列出对应的除湿原理.

4 评价与讨论

干燥室内合理的气流组织可以使得被干燥的物料得到适宜的温度以及充足的新鲜空气,从而保证了物料的干燥效果以及品质. 对热泵型干燥室内气流组织的文献综述表明,大多数以CFD模拟为主要研究方法. 现有的文献模拟了干燥室内不同的几何结构(静压层高度/直径/穿孔直径、导流板角度/位置),送回风位置/形状,多种边界条件(空气温度、相对湿度、空气流速等)结合的CFD模型. 需要注意的是,在不同的案例研究中,干燥室内气流分布受多种因素的影响,主要影响因素还是干燥室内的几何结构和不同的送回风方式. 当然,物料因素也是重要影响因素之一.

均匀性和节能性是热泵干燥室内气流组织和管理的两个主要目标,就气流本身而言,均匀性意味着干燥室内速度场、温度场分布的动态均匀,这样不同的干燥物料,它的干燥速率得当,物料的品质越好. 节能性体现在对干燥室内气流进行能量回收,使得设备节能. 也可以表现为消除干燥室内余湿,提高干燥效率. 因此,干燥室内气流均匀可以更好地干燥物料,从而确保产品品质. 通过设置静压层,调节导流板等,减少进入干燥室内气流不均匀的现象,使物料更容易干燥. 在保证物料品质的情况下,考虑节能性,需要寻找各种节能方法,采用不同的节能设备. 因此,为了确保物料的干燥,以保持干燥速率和节能性在可接受的范围内.

干燥室内气流分布的重点是输送和分布. 干燥室内气流的输送是一个多维的工作(上送上回、上送下回,地板送风、中送风). 设计了静压层,导流板将气流均匀输送到干燥室内. 文献综述中已有的研究多集中在改善气流均匀性方面. 地板下静压室的边界条件和导流板是影响干燥室内气流均匀性的典型因素. 物料的摆放方式(全盘/半盘/满盘)和托盘的位置是具有代表性的物料因素,合适的摆放方式可以创造更均匀的风速场. 必须综合考虑托盘的位置,以确保托盘不会降低气流与物料接触的面积. 采用更有效的摆放方式,包括但不限于托盘位置/物料摆放. 物料颗粒的大小以及孔隙率等本身几何形状确实对干燥物料有影响,但仅是单方面因素.

5 结论

热泵干燥室内的内部结构设计、工况条件以及不同的节能方法对气流组织有很大的影响,在本文研究中,通过分析模拟和实验研究了在不同条件下的气流组织情况.

(1)干燥室内的几何结构和送回风方式是影响热泵干燥室内气流分布的主要因素. 静压层改善了物料上方的流速分布,使气流在干燥区域形成水平状流动,使干燥室内速度与温度分布相对均匀;导流板对进入干燥室内的风量方向进行控制,从而影响干燥室内的气流分布. 不同的送回风方式的设计,通过改变送风风道和回风风道送入干燥室内的风量以及风速,也会影响干燥室内整体气流组织的均匀性.

(2)工况研究表明,物料在干燥时,温度同样是影响干燥效率和效果的重要因素. 用较低的干燥温度可以提高热泵工作的能效;但是随着相对湿度的下降,应逐渐提高干燥温度,从而以实现热泵高能效运行. 热泵处于高能效运行,不同物料的干燥效果也可以达到最佳.

(3)内附设备中余热回收技术的发展实现了热泵干燥过程中对能量的余热回收再利用、节能环保的特性. 不同的热泵余热回收装置、除湿实现了对空气的特殊除湿的处理,对能量再利用,提高了农产品的干燥效率,降低了能源的消耗,做到了能量利用最大化、干燥效果最优化.

6 展望

热泵干燥的目的是通过少量的能量达到对产品的干燥效果,获得大量的能量. 而干燥室内气流的分布直接影响干燥效果. 热泵干燥技术具有节能环保、品质可控等优点,它的普遍应用将提高农业产业的质量和效率. 但是,热泵干燥设备成本较高,中小企业和农民购买困难,技术人员对设备的维修保养也是存在一定的难度. 因此,一方面需要进一步研发和开采更加节能高效的干燥设备,以提高干燥效率、降低设备成本、增强自动化智能化. 另一方面,影响干燥室内的气流分布因素较多,几何结构、工况研究以及能量回收等多方面的研究也有待进一步的深入探索. 本文所做的综述只是定性的分析,在以后的研究中,尤其是除湿方法的研究较为缺乏,如何合理设计排湿口位置并对应设计不同的管道布置还需要进一步的研究,以改善干燥室内热量及湿度的合理分布. 从干燥物料方面出发,应该进一步的研究物料与干燥室内气流的传热传质关系,找出两者之间的联系,如何从影响干燥效率,从而使得干燥的过程更加可控.