航空发动机叶片铣削工艺调整方法研究*

沈智军, 张明德**, 谢 乐

(1.重庆理工大学 机械工程学院, 重庆 400054; 2.重庆妙奇丰科技有限公司, 重庆 400054)

0 引 言

在“工业4.0”的背景推动下,国内航空航天、汽车等大型制造企业正向着智能制造方向发展。而航空发动机叶片(以下简称为航发叶片)作为高技术高复杂性一类零件的代表,应用于军事领域与民用领域,其制造精度对飞机发动机的稳定运行起着至关重要的作用[1]。所以,为提高精密零件加工后的表面质量,以数据驱动的零件精密加工方式成为制造业的主流方式。

张明德等[2]对航发叶片前后缘数控砂带磨削关键技术进行了研究,通过对叶片前后缘的工艺分析并进行数控砂带磨床各轴运动控制算法的求解,实现了叶片前后缘的磨削加工并提高了加工效率,但该方法主要用于叶片成型后的磨削加工,不适用于铣削加工。魏俊立等[3]探究了基于铣削力建模的加工参数优化方法,通过分析铣削过程中的切削力以及不同姿态下球刀的切削姿态来避免刀尖点附近耕犁效应,以此改善零件铣削的表面质量,但该研究更多针对平面铣削,缺少对复杂曲面零件铣削过程的研究。蔺治强等[4]研究了航空发动机叶片加工变形因素分析及控制,分析了叶片铣削加工中易发生变形的因素,通过过程控制提高加工质量,但该方法适用范围小。Song等[5]对双刀铣削涡轮叶片进行了研究,通过对等参数路径规划来优化刀路轨迹,提高了叶片型面的加工精度,并采用双刀具的加工方式,其加工效率提高为传统单刀加工的两倍,但该加工方式只适用于大型叶片的加工,通用性不高。赵刘生等[6]对汽轮机叶片薄壁曲面加工变形分析及切削参数选择进行了研究,通过研究工艺参数中的切削速度、进给量和切削深度对叶片变形的影响规律,确定了实际加工薄壁叶片的切削参数,并通过仿真和实际加工验证了其可行性,但该实验探究内容单一,通用性不高。

由上述分析可知,为提高航发叶片型面的表面质量,大多以试切法进行工艺参数的调整,这种方式不仅效率低,且通用性不高。在此基础上,以数据驱动的方式结合实际铣削实验,提出了一种基于神经网络算法的多元目标工艺参数调整方法,该方法通过实际铣削实验确定合理的工艺参数加工范围,建立工艺参数与叶片型面质量之间的映射关系,并根据这种映射关系指导工艺参数的调整方法,从而提高叶片型面铣削后的表面精度。该方法较传统的试切法而言准确度更高、适用范围更广,并且对精密零件的铣削加工具有指导意义。

1 总体方案

1.1 叶片铣削加工方案

以航空发动机中的压气机叶片为研究对象。首先对压气机叶片的结构特点与难点进行分析,为叶片的全型面加工提供理论依据,包括榫头以及叶身型面的加工[7]。其中,榫头加工作为航发叶片的定位基准是整个加工工艺中的重要一环,其加工精度决定着压气机叶片型面的精度。针对叶身的特殊构造,普通的数控加工设备难以进行加工,需要高度灵活的机床才能够完成,针对叶片较薄的型面与进排气边,需要高精度且稳定性高的设备才能够保证结构的完整与准确,其加工流程方案如下:

(1) 根据压气叶片的理论模型,运用UG中的CAM模块生成铣削刀路轨迹,通过五轴加工中心后处理器导出实际加工的NC程序;

(2) 通过在软件VERICUT中搭建五轴加工仿真环境,仿真加工检查程序的正确性与碰撞干涉等问题;

(3) 航发叶片的铣削加工。首先建立工件坐标系并完成榫头的粗/精加工工序,保证加工基准的精度。然后以榫头为装夹基准建立型面的加工坐标系,完成叶片型面的粗/精加工工序;

(4) 多工况精加工前后的叶片型面检测。以叶片榫头为基准进行零件与理论模型设计坐标系的基准匹配,通过型面扫描测量的方式得到精加工前后叶片型面的实测数据与余量数据,并进行多工况的数据收集。

1.2 工艺参数调整方案

(1) 数据采集。基于上述的叶片加工流程方案,设置多工况的叶片铣削加工实验并收集实验数据;

(2) 数据处理与分析。对数据进行预处理并分析工艺参数与加工质量之间的关系,为模型训练数据选择提供依据;

(3) 基于Pycharm开发软件搭建预测模型,运用处理后的有效数据进行模型的训练、验证、测试等工作。

(4) 基于预测模型调整工艺参数来调整叶片型面的加工,通过三坐标测量机对铣削后叶片的型面进行测量,并对测量结果进行分析对比。最后,选择最稳定的工艺参数组合进行实际铣削验证,其流程如图1所示。

图1 实验方案

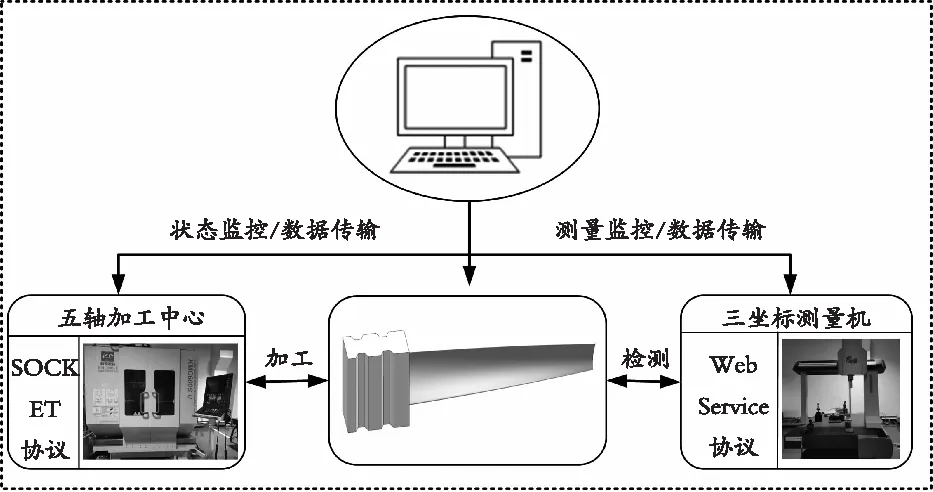

1.3 加工-检测系统构建

为实现叶片铣削加工过程中的数据传输与监控等功能,需要对加工、检测等设备组建统一的通信网络[8-9]。针对上文制定的航发叶片铣削加工-检测工艺方案,结合压气机叶片的加工难点,铣削加工设备选用科德五轴加工中心、检测设备选用海克斯康三坐标测量机以及多个辅助设备,将航发叶片铣削加工-检测系统设备集成如图2所示,在此对各个集成设备进行详细介绍:

科德五轴数控加工中心作为国产数控机床的代表,被广泛应用于精密铣削加工中,其参数配置如表1 所示。

图2 加工系统

表1 五轴加工中心参数表

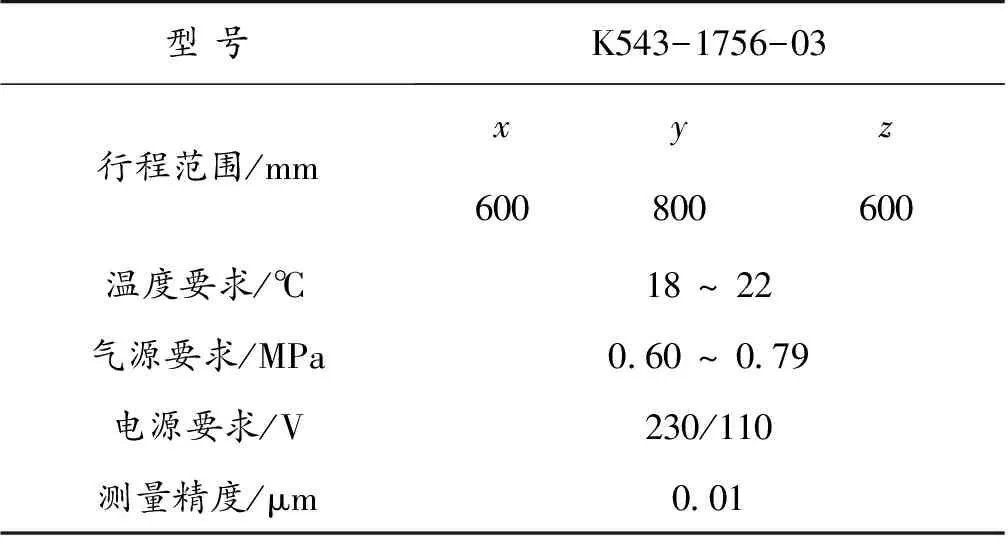

海克斯康三坐标测量机,作为接触式测量设备的代表,可以得到测量物件的公差尺寸、形位公差等结果,并能输出实测点的径矢与法矢用于不同的研究中,其参数配置如表2所示。

表2 三坐标测量机参数表

2 工艺参数调整

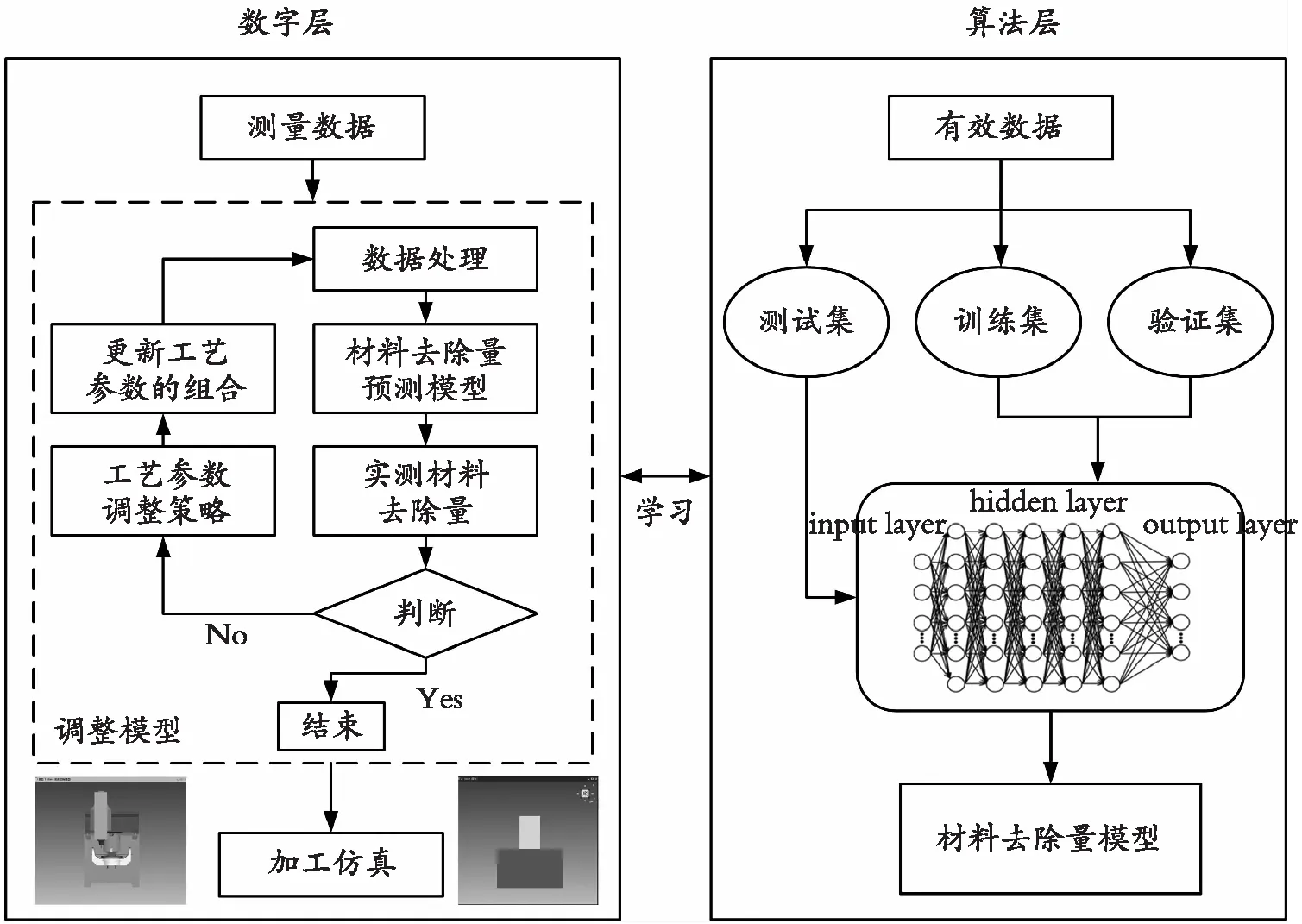

基于神经网络算法的多元目标工艺参数调整方法的框架如图3所示,该框架主要包括两个层面:数字层和算法层。数字层主要为整个调整方法的实现流程,其中材料去除量为整个调整方法的核心,它表示一组工艺参数铣削过程的稳定性,并以平均材料去除量作为阈值去判断工况的优良,然后通过调整工艺参数(如主轴转速、进给率等)的方式来提高加工过程的稳定性,进而提高工件的加工精度。算法层主要为建立材料去除量估计模型,通过加工数据的收集与处理,并基于该数据集对材料去除量模型进行训练,以实现其预测功能。

图3 工艺参数调整方法框架

2.1 多工况实验与数据收集

2.1.1 多工况实验

根据第1.1节中制定的铣削方案,以科德五轴加工中心为实验载体,分两个步骤进行多种工况的铣削加工实验。

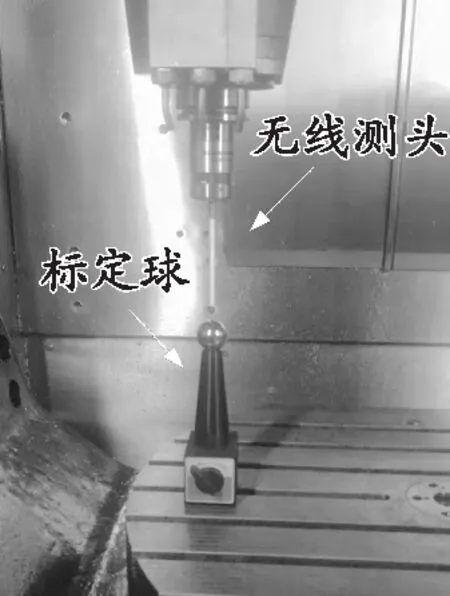

(1) 实验前准备。首先进行机床坐标系校核,通过装夹在主轴上的无线测头去标定安装在工作台面上的标定球,并校核刀尖跟随,减少跟随误差。其次通过打表的方式进行工装夹具的找正,确保夹具钳口面与机床坐标系X轴平行,保证加工坐标系的精确建立,减少装夹误差,如图4所示。

(a) 夹具校正

(b) 坐标系校正

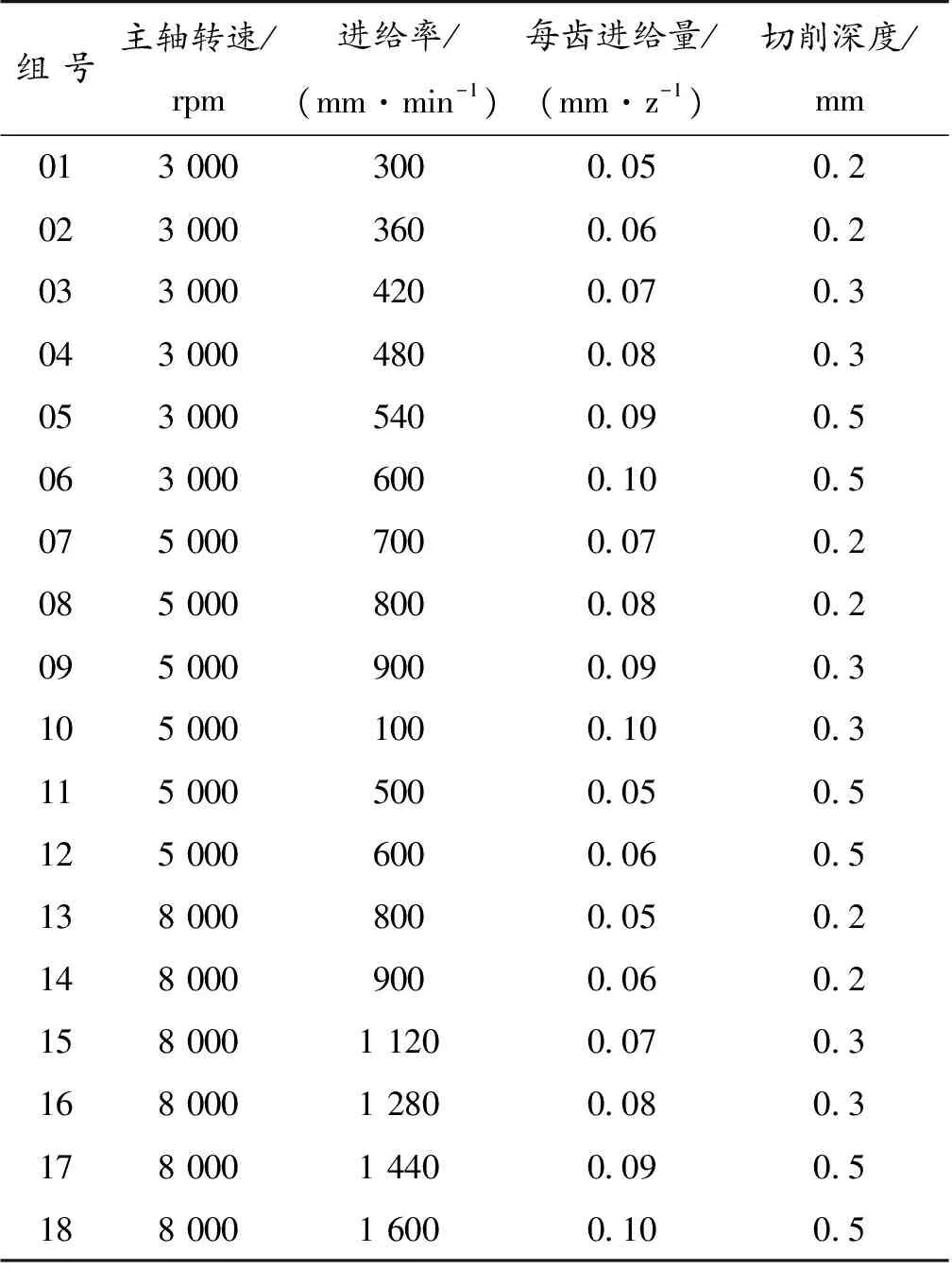

(2) 多工况实验。本次实验的毛坯材料选用铝合金材料,多工况精加工刀具为加工铝合金材料的直径6 mm两刃球头铣刀,加工工序主要为叶身型面的粗加工和多工况精加工铣削实验,如图5所示,其多工况精加工实验参数如表3所示。

(a) 叶身粗加工

(b) 叶身多工况精加工

表3 多工况参数组合

2.1.2 数据收集

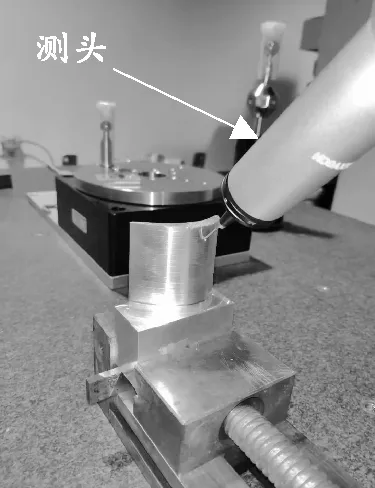

根据第2.1节中制定的测量方案主要通过三坐标测量机收集多工况铣削实验后叶片型面的特征数据,包括刀触点的径向矢量、法向矢量、主曲率以及余量等数据,数据收集如图6所示。

(a) 基准匹配

(b) 型面测量

采用PC-DIMS测量软件,以叶片榫头为基准进行零件与理论模型设计坐标系的基准匹配,通过针对不同工况铣削后的叶身型面进行扫描测量,输出其测量数据。

2.2 实验数据处理

由于所选用的数据为铣削后叶片型面不同实测的特征数据与工况数据(主轴转速、进给率、铣削深度等),不同数据之间存在类型、量纲不同,导致其影响因子也不同,所以在使用前必须进行数学处理[10-11]。数据处理的原则为打消不同类型数据之间的维度,将其影响因子压缩在一定范围以内,使用标准化和正则化两个方法来实现这个目标,设数据集为

(1) z-score标准化:

其中,i=1,2,…,n而j=1,2,…,m。

(2) L2范数正则化:

其中:

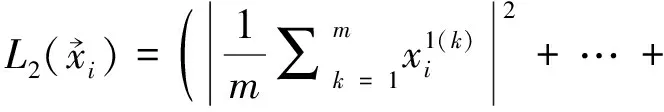

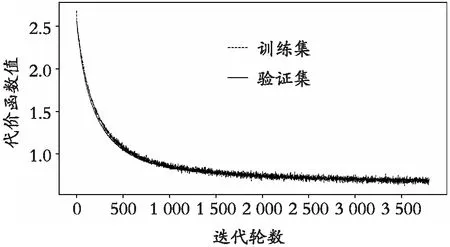

表4所示为进行数据处理后的部分样本数据。

表4 处理后的部分样本

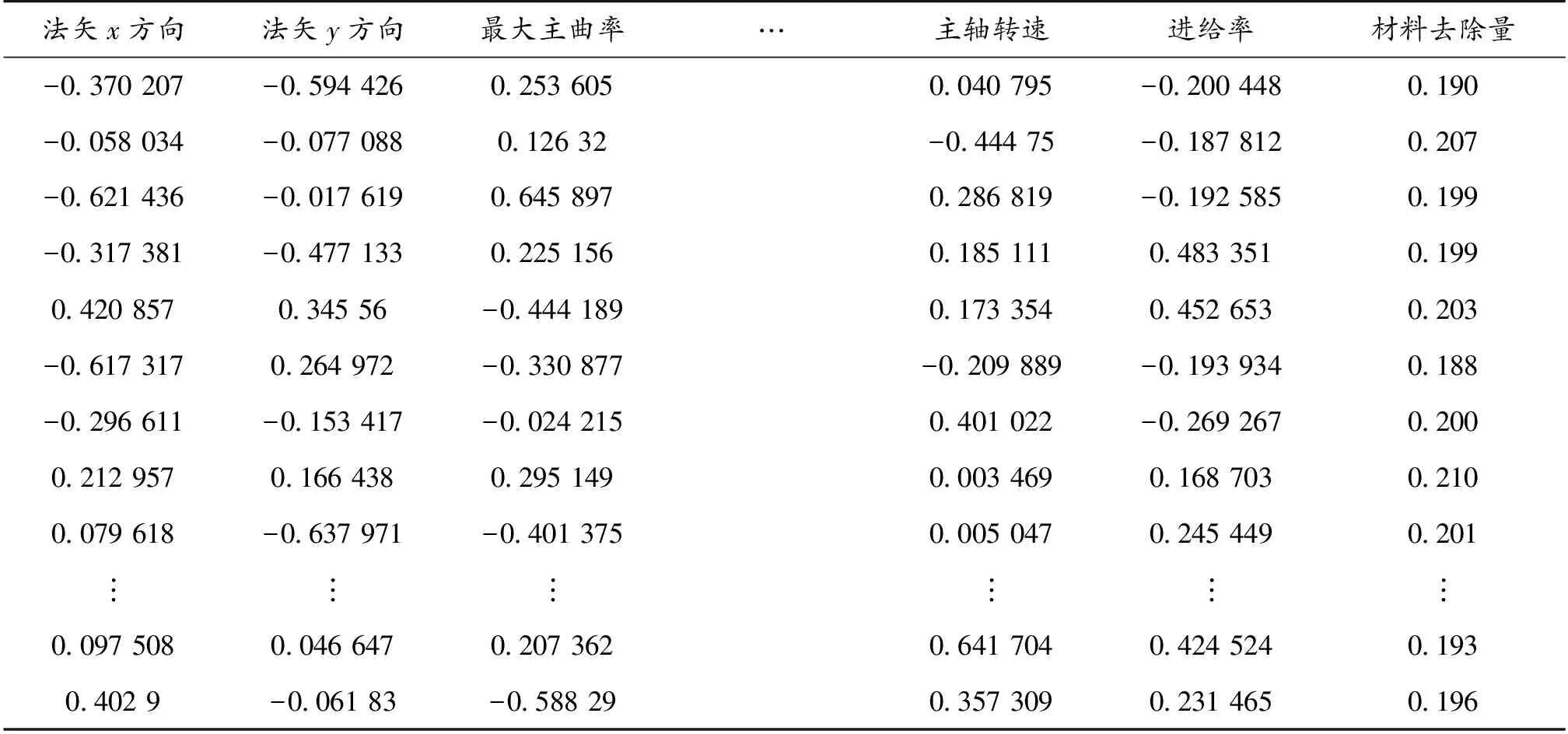

2.3 材料去除量估计模型

采用BP神经网络构建推理机,其网络拓扑结构如图7所示,推理机输入层的神经元个数设置为11,分别由叶片上各刀触点的径矢、法矢、切削深度、进给率和主轴转速等参数组成,而输出则为各工况刀触点的材料去除量。通过反复试验,最终确定模型的隐藏层数量为5,其神经元个数分别为300、800、1 000、800、300。

图7 推理机拓扑结构图

以开源的TensorFlow框架进行算法模型的开发,开发工具为PyCharm。基于BP神经网络的结构特点,首先以Sigmoid函数作为神经元的激活函数。其次进行超参数的定义,如学习率、批量大小、迭代次数以及权重和偏置等。然后,基于第2.2节中处理后的数据集合并参考相关分类方法,分别以75%、15%以及10%的比例进行训练集、验证集和测试集的数据划分。最后,通过反向传播算法进行预估模型的学习和训练。

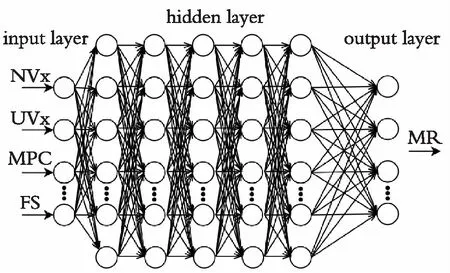

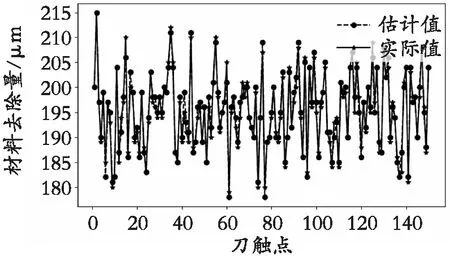

图8所示为训练过程中损失函数的变化图,其中实线为验证集、虚线为训练集,整个模型在迭代 3 500次左右时,模型逐渐收敛。图9所示为实测材料去除量与预测值的对比图,其中虚线为预测值,而实线为实测值,根据图9中虚线与实线的分布规律,表示预测模型对各个刀触点的材料去除量进行了有效估计。

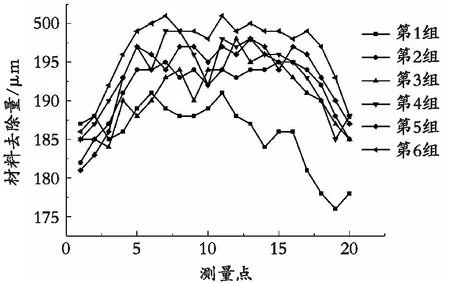

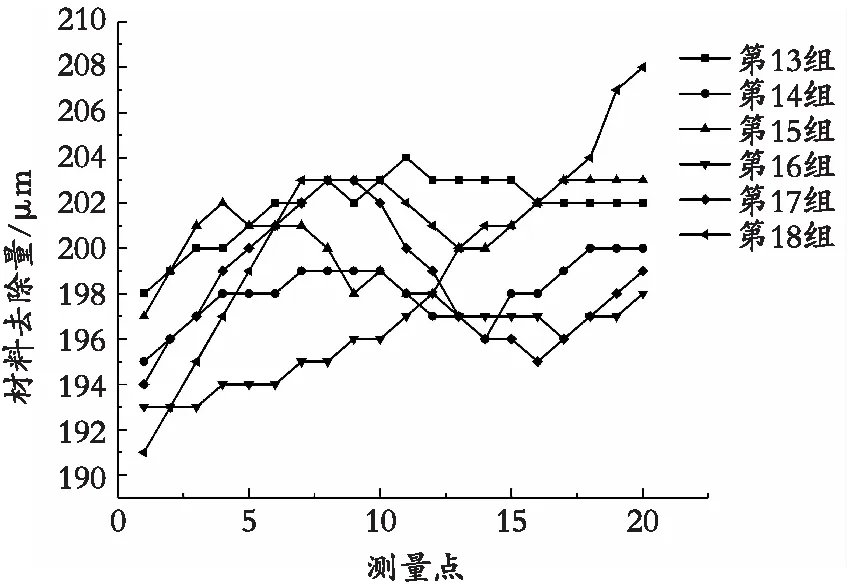

根据模型对不同工况下刀触点的精准预测,输出各工况下材料去除量的局部分布情况,如图10所示。

图8 代价函数变化曲线

(a) 第一组结果

(b) 第二组结果

(c) 第三组结果

(d) 第四组结果

(a) 1~6组工况

(b) 7~12组工况

(c) 13~18组工况

由图10可知,不同工艺参数的组合实验,其材料去除量的分布趋势波动明显。在图10(a)中的各组工况中,主轴转速都为3 000 r/min,随着进给率以及铣削深度的提高,其材料去除量的波动变化变大。在图10(b)中的各组工况中,主轴转速都为 5 000 r/min,在较小进给率以及较小铣削深度的工况中,材料去除量相对稳定,而在图10(c)中,这种变化趋势更明显,随着主轴转速的提高,明显增大了刀具去除材料的平稳性,配合合理的进给率,其材料去除量偏差分布在10 μm以内,比如第13组工况,其变化在 200 μm 上下浮动且十分稳定。

2.4 实验验证

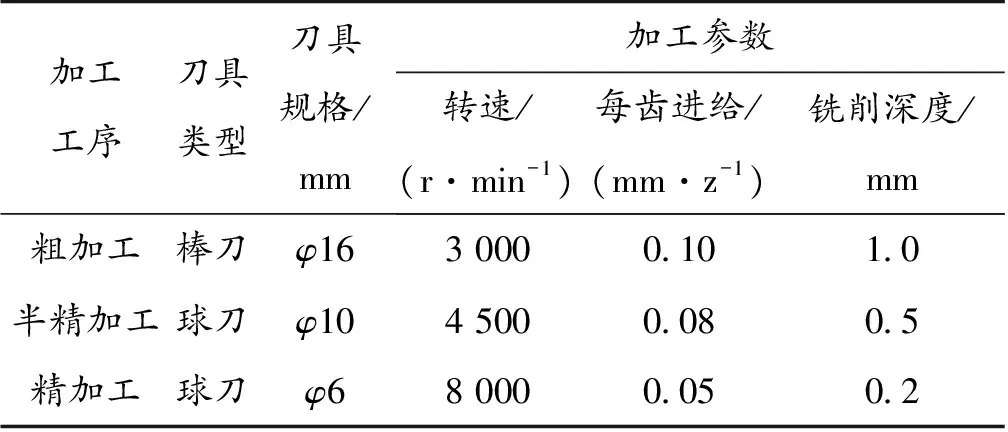

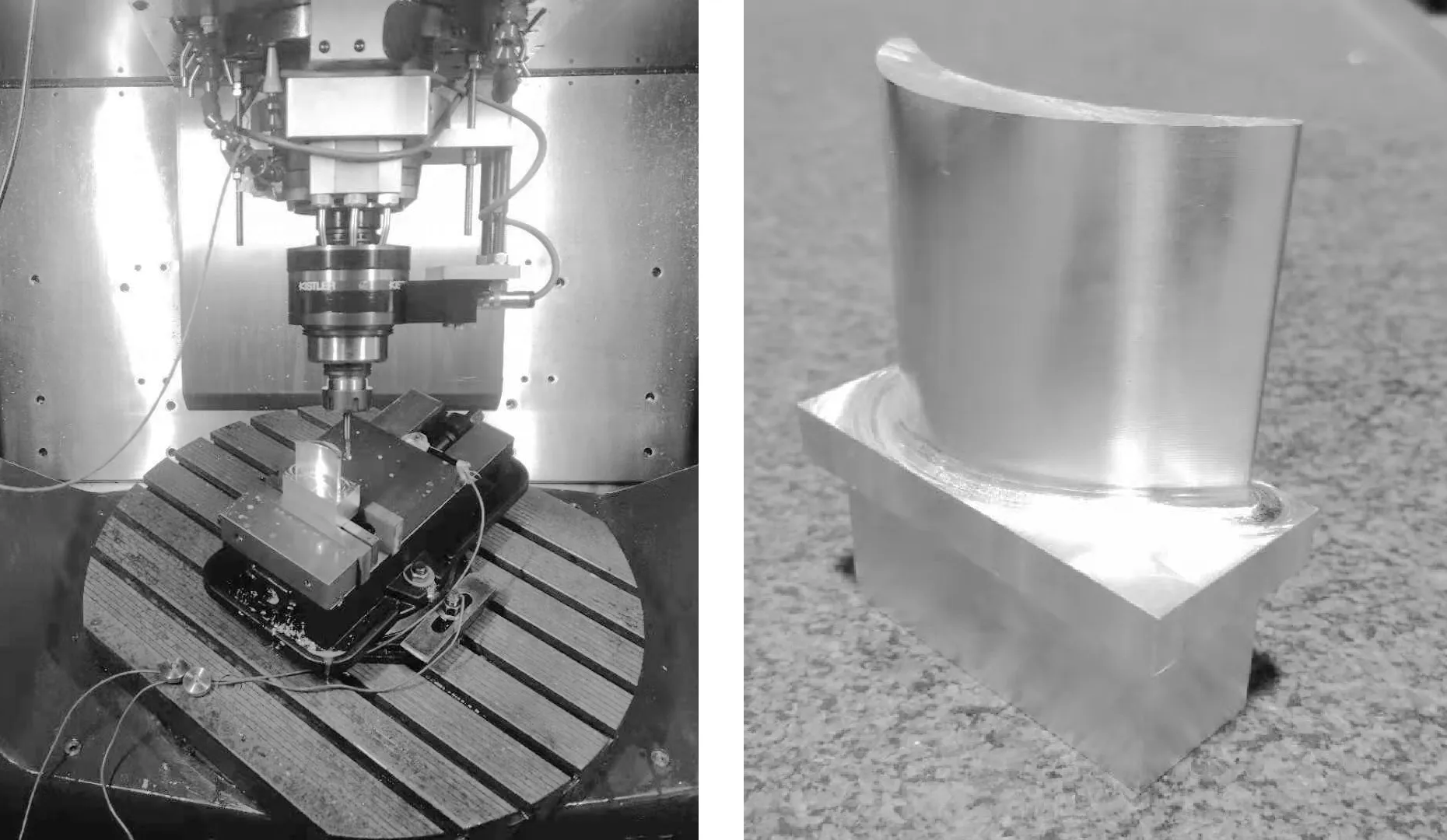

选取第13组工况作为实际铣削实验。毛坯材料为铝合金(牌号:7075),科德五轴加工中心为实验载体,其实验工序如表5所示。铣削后的叶片如图11所示。

表5 实验参数

(a) 叶片洗削中 (b) 叶片铣削结果

为了反映出铣削加工的真实效果,通过三坐标测量机对铣削后叶片型面进行检测,通过在叶片型面上均匀地选取4个截面进行扫描测量,如图12 所示,输出各个截面叶盆、叶背、前缘以及后缘实测值与理论模型的对比测量结果,如表6所示。

(a) 叶盆测量截面 (b) 叶背测量截面

表6 各截面的测量结果

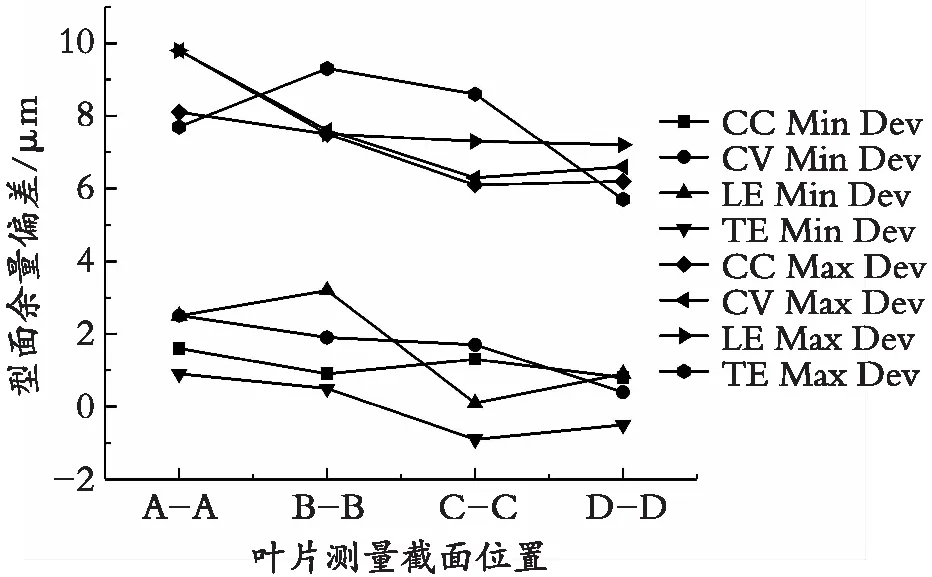

表6中CC、CV、LE、TE分别表示叶盆、叶背、前缘和后缘,表中数据为不同截面4个区域的余量偏差,将这些数据以点线图输出,如图13所示。

图13 叶片不同截面的余量偏差

由图13可知,各截面不同区域的最大偏差均不超过10 μm,最小偏差不低于-1 μm,从折线分布来看,叶盆叶背的最大最小偏差分布平稳,而前缘后缘的偏差变化趋势较大。总的来讲,该组工艺参数去料十分稳定,铣削精度高,且上下偏差均在工艺要求以内,符合叶片的加工要求。

3 结束语

通过调整工艺参数的方式来提高航发叶片型面的加工质量,首先进行叶片铣削总体方案设计,提出了叶片从毛坯到精加工铣削的总体思路;其次,建立神经网络算法的工艺参数铣削加工材料去除量估计模型,评价了在不同工艺参数组合实验的铣削稳定性;然后,通过调整工艺参数并进行叶片的铣削实验;最后,运用三坐标测量机对铣削后的叶片型面进行检测,测量结果均满足工艺要求,并很好地提高了叶片型面的加工精度,基于已有的研究可以得到结论:

(1) 通过工艺方案的整体规划,提高叶片加工的一致性,能够有效地提高加工效率;

(2) 通过工艺参数优化能够明显改善叶片型面的表面精度,其叶片型面余量的最大偏差控制在0.02 mm以内,较以前提高了20%~30%;

(3) 通过铣削实验,验证了提出的铣削方法的合理性。