负荷多变工况下燃煤电厂SCR脱硝系统喷氨优化调整试验研究

王建豪,柏 源

(1.国电科学技术研究院有限公司武汉分公司,湖北 武汉 430077;2.国家能源集团科学技术研究院有限公司 清洁高效燃煤发电与污染控制国家重点实验室,江苏 南京 210023)

0 引言

随着煤电节能减排升级与改造行动计划的实施,国家对燃煤电厂氮氧化物的排放要求越来越高[1],河北、天津等地方也相继出台了更加严格的超低排放标准[2-4],推进燃煤电厂锅炉深度减排,协同开展烟羽控制,实施更严格的石膏雨和有色烟羽治理措施[5-8]。选择性催化还原(SCR)脱硝技术由于脱硝效率高且技术成熟,已成为国内燃煤电站应用最为广泛的烟气脱硝技术[9-12]。

燃煤机组在实际运行过程中,锅炉负荷、锅炉燃烧调整、煤种、喷氨阀门的开度、烟道流场、温度场均匀性以及催化剂寿命等因素均会影响SCR脱硝系统的高效运行[13-16],多数电厂燃用煤种偏离设计,负荷多变,SCR脱硝反应器内NH3和NOx混合不均匀、流场不均和喷氨不均,表现为脱效率低、SCR反应器出口氨逃逸浓度高、硫酸氢氨等物质的产生造成空预器堵塞和冷段腐蚀等实际问题,严重制约了机组运行的经济性和安全性[17-20]。

本文以国内某630MW燃煤机组SCR烟气脱硝装置为研究对象,对不同负荷下进、出口NOx浓度、流速及氨逃逸分布等情况进行现场测试,摸底不同负荷状态下各项指标的分布情况。同时选定一个常用负荷,在机组及脱硝装置运行稳定时,通过SCR脱硝装置喷氨优化调整,使氨喷射系统各支管的气氨流量分配趋于合理,提高SCR出口NOx和NH3逃逸浓度分布的均匀性,进而提高脱硝系统运行的安全性和经济性。经过一段时间运行后,通过分析对比优化调整前后360MW、600MW负荷下对应SCR反应器出口NOx浓度及喷氨量情况,进一步验证了脱硝喷氨优化调整的效果。

1 对象和方法

1.1 研究对象

本文研究对象为某630MW燃煤机组SCR烟气脱硝装置,采用SCR脱硝工艺,高温高灰段布置方式,无烟气旁路,脱硝装置满足处理100%BMCR烟气量,设置两个SCR反应器,每个反应器布置三层蜂窝式脱硝催化剂,设计脱硝效率不低于91%,脱硝出口氮氧化物含量低于50mg/m3(标准状态,6% O2体积分数,干态,下同)。

SCR脱硝装置氨喷射装置采用涡流混合器,具有沿反应器宽度方向调节氨量功能。每台SCR反应器在入口烟道前墙位置沿宽度方向布置5组喷氨管。每根喷氨支管上安装一个手动调阀,通过调节阀门开度,实现沿反应器宽度方向上喷氨量分区控制。喷氨混合器如图1所示,喷氨混合器沿中心线在A、B侧对称公布。

图1 A侧喷氨混合器布置

1.2 研究方法

SCR脱硝装置喷氨优化试验主要分为摸底测试、喷氨优化调整、校核比对测试三部分。首先进行摸底测试,在300MW、450MW负荷下进行SCR反应器进、出口烟气成分及出口氨逃逸浓度分布测试,初步评估脱硝装置对应负荷下的脱硝效率及NOx分布状况;然后对喷氨进行优化调整:在机组360MW下,根据SCR反应器进、出口断面的NOx及O2浓度、流速及氨逃逸浓度分布,对各喷氨调整手动阀门开度进行调节,最大限度提高反应器出口的NOx浓度分布均匀性;最后进行校核比对:在450MW、300MW负荷下对SCR进、出口烟气成分及氨逃逸分布进行测试验证。

本文各项测试参照《固定污染源排气中颗粒物测定与气态污染物采样方法》(GB/T16157-1996)、《燃煤电厂烟气脱硝装置性能验收试验规范》(DL/T260-2012)中相关规定进行。O2、NOx质量浓度由紫外烟气分析仪(南环公司,ASP3000型)测定,氨逃逸浓度由氨逃逸分析仪(南环公司,LDAS-3000型)测量、烟气流速由自动烟尘(气)测试仪(青岛金仕达,GH-60E型)测试。

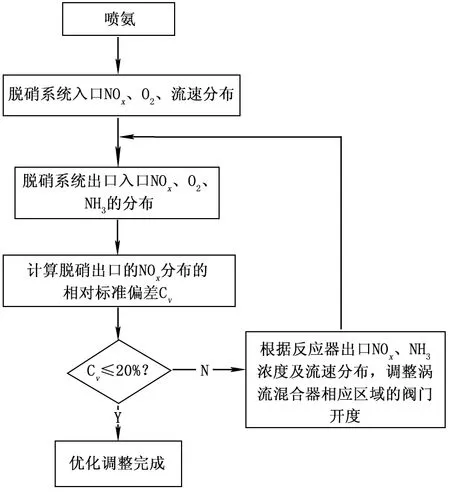

采用网格法测量,每个反应器8个测量孔,锅炉中心线到脱硝装置外侧测孔依次从小到大编号A1、A2、…、A8;B1、B2、…B8(A反应器、B反应器对称布置),每个测孔在深度方向平均布置3个测点,总共测量48个网格点。依据SCR反应器进、出口截面的NOx及O2浓度、流速及氨逃逸浓度分布状况,对各喷氨支管手动调整门的开度进行调整以改变不同位置的喷氨量,其中优化调整指标为出口NOx质量浓度相对标准偏差≤20%。SCR脱硝系统喷氨优化调整试验流程如图2所示。

图2 SCR脱硝系统喷氨优化调整试验流程图

图2中试验判断指标NOx浓度均匀性即相对标准偏差Cv计算公式为:

(1)

(2)

(3)

2 测试调整部分

2.1 摸底测试

在300MW、450MW负荷下进行了摸底测试,在烟囱总排口NOx浓度稳定不超标的情况下,同时在SCR反应器进、出口测量NOx浓度,并在反应器出口测量氨逃逸浓度。

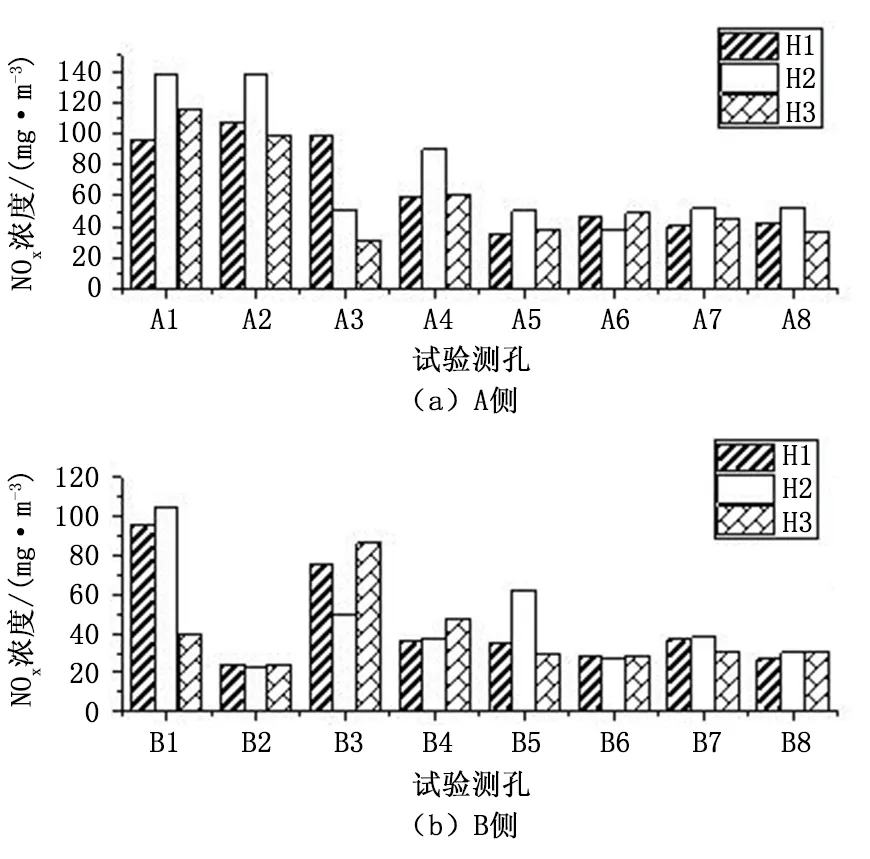

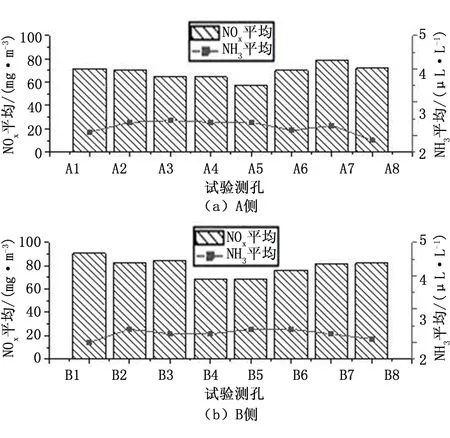

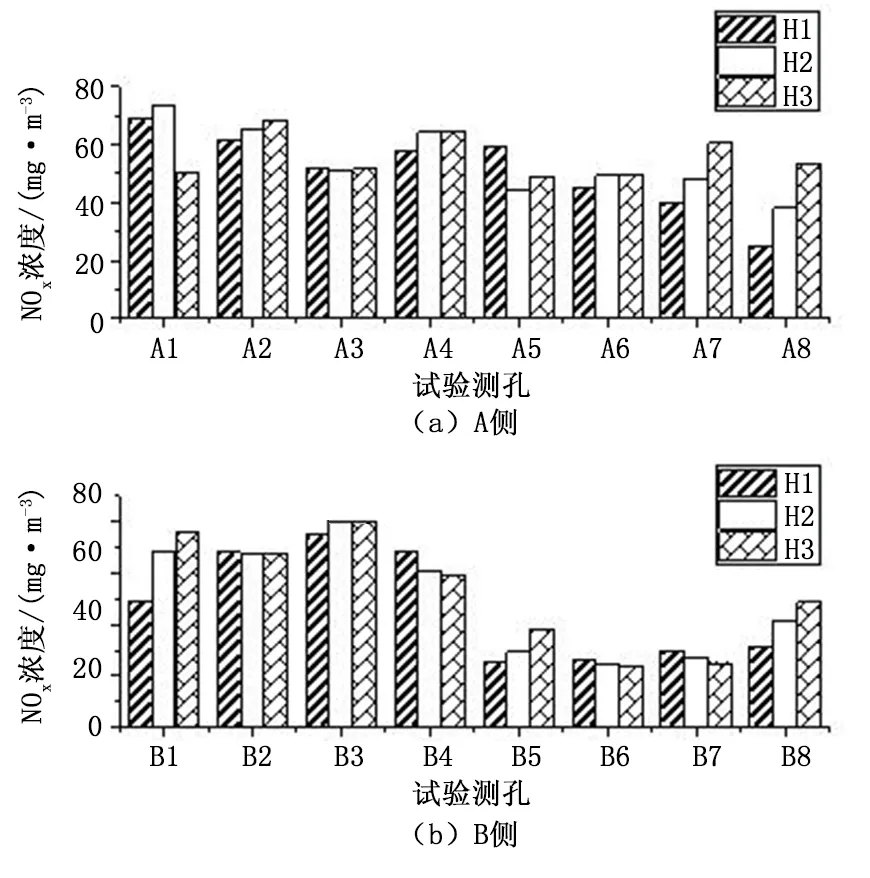

在300MW、450MW负荷工况下,调整前SCR反应器A、B出口NOx质量浓度测量结果如图3、图4所示。由图可以看出:调整前SCR反应器出口NOx质量浓度平均值64.6mg/m3,NOx质量浓度分布相对标准偏差Cv在21.9%~32.7%之间,此时实测SCR反应器A、B两侧的氨逃逸率在3.2~5.1μL/L之间;脱硝系统反应器两侧出口NOx浓度分布不均,其相对标准偏差Cv均大于20%。两台反应器入口截面NOx浓度分布相对较均匀,两台反应器出口截面NOx浓度主要沿宽度方向呈现不均匀分布。

从摸底测试结果可以看出,A反应器出口:靠反应器外侧墙区域NOx浓度偏低,靠锅炉中心线区域NOx浓度偏高;B反应器出口:反应器局部区域NOx浓度有偏高或偏低情况。反应器出口NOx浓度分布偏差较大,主要原因可能是喷氨不均和NOx分布不均引起的反应器内氨氮摩尔比分布不均。因此,有必要对SCR装置的喷氨涡流混合器进行喷氨量优化调整,使其各支管喷氨量趋于合理,以提高SCR出口NOx浓度分布均匀性,降低局部较高的氨逃逸浓度,提高脱硝系统运行的安全性和经济性。

图3 优化调整前反应器出口NOx浓度分布(300MW)

图4 优化调整前反应器出口NOx浓度分布(450MW)

2.2 优化调整试验

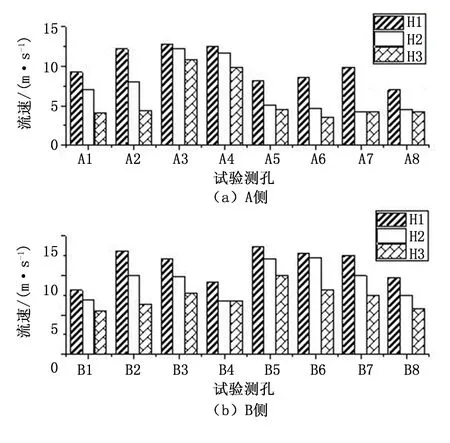

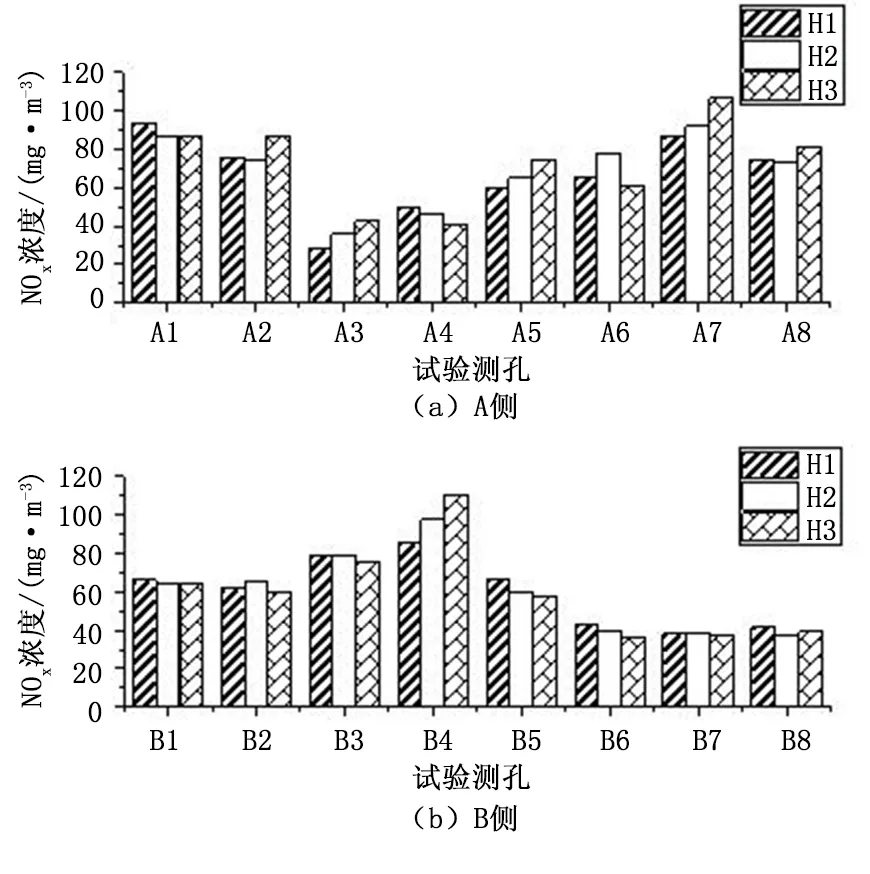

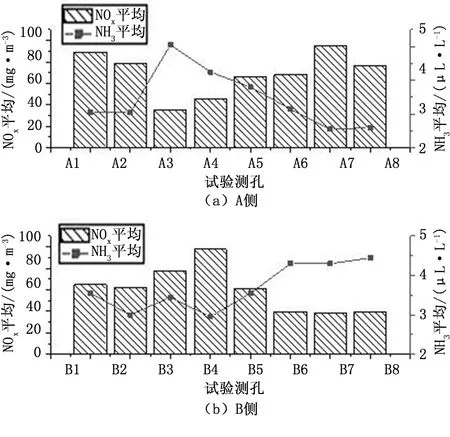

脱硝喷氨优化调整试验在机组360MW负荷下进行,在机组及脱硝装置稳定运行时,控制烟囱总排口NOx浓度在50mg/m3以内,根据实测反应器出口截面NOx浓度分布及反应器入口、出口流速分布情况,对涡流混合器喷氨各支管手动阀开度进行反复调整,直至反应器出口截面NOx浓度分布均匀性达到合适状况相对标准偏差≤20%。优化调整前SCR反应器入口及出口流速如图5、图6所示,优化调整前后反应器出口截面NOx浓度分布情况如图7、图8所示,图9、图10为优化调整前后NOx、NH3逃逸浓度平均值对比。

图5 喷氨优化调整前SCR入口流速分布(360MW)

图6 喷氨优化调整前SCR出口流速分布(360MW)

图7 喷氨优化调整前SCR出口NOx浓度分布(360MW)

图8 喷氨优化调整后SCR出口NOx浓度分布(360MW)

图9 喷氨优化调整前反应器出口NOx及氨逃逸分布

图10 喷氨优化调整后反应器出口NOx及氨逃逸分布

由图5、图6可以看出喷氨优化调整前A、B侧反应器入口流速较均匀;由图7、图9可以看出喷氨优化调整前,NOx浓度平均为64.8mg/m3,最高为110.6mg/m3,最低为28.2mg/m3,分布相对标准偏差为20.6%;平均氨逃逸浓度为3.6μL/L,局部氨逃逸浓度峰值为5.1μL/L。

结合摸底测试工况下反应器出口NOx浓度分布情况,可以看出反应器出口NOx浓度分布偏差较大,出口截面上局部区域氨逃逸浓度过高(见图9),这将加剧下游空预器等设备硫酸氢氨(ABS)堵塞风险。经过多次测试和调整,反应器出口截面NOx浓度分布情况得到明显改善。

喷氨优化调整后,在机组360MW负荷并保证总排口NOx浓度达标排放的情况下,SCR出口NOx浓度约74.1mg/m3时(烟囱总排口40.5mg/m3),出口截面NOx(见图8)及氨逃逸浓度(见图10)情况明显改善。A、B侧反应器出口截面NOx浓度分布相对标准偏差值分别从调整前的20.6%减小至9.0%,平均氨逃逸浓度由3.6μL/L降低至2.3μL/L,局部氨逃逸峰值由5.6μL/L降低至2.6μL/L。

2.3 校核比对试验

为了解脱硝反应器出口NOx浓度分布的适应性,与摸底测试工况进行对比。完成SCR喷氨优化调整后,分别在机组300MW负荷及450MW负荷下,对SCR出口NOx及氨逃逸浓度分布情况进行了校核比对测试,优化调整后SCR出口NOx及氨逃逸浓度分布如图11、图12。

图11 反应器出口NOx浓度分布(300MW)-校核工况

图12 反应器出口NOx浓度分布(450MW)-校核工况

从图11、图12可以看出,优化调整后,机组300MW负荷下、SCR出口NOx浓度约36.5mg/m3时,A、B侧反应器出口NOx浓度分布相对标准偏差值分别为11.4%、16.0%,平均氨逃逸浓为2.4μL/L;机组450MW负荷下,SCR反应器出口NOx浓度约为51.9mg/m3时(烟囱总排口40.5mg/m3),A、B侧反应器出口NOx浓度分布Cv值分别为11.0%、20.6%,平均氨逃逸浓为2.8μL/L。

对比优化调整前NOx浓度分布情况,从以上结果可以看出,喷氨优化调整后,SCR反应器出口NOx浓度分布均匀性明显改善,局部氨逃逸浓度峰值明显降低,机组不同负荷下出口NOx浓度分布均保持良好的均匀性。

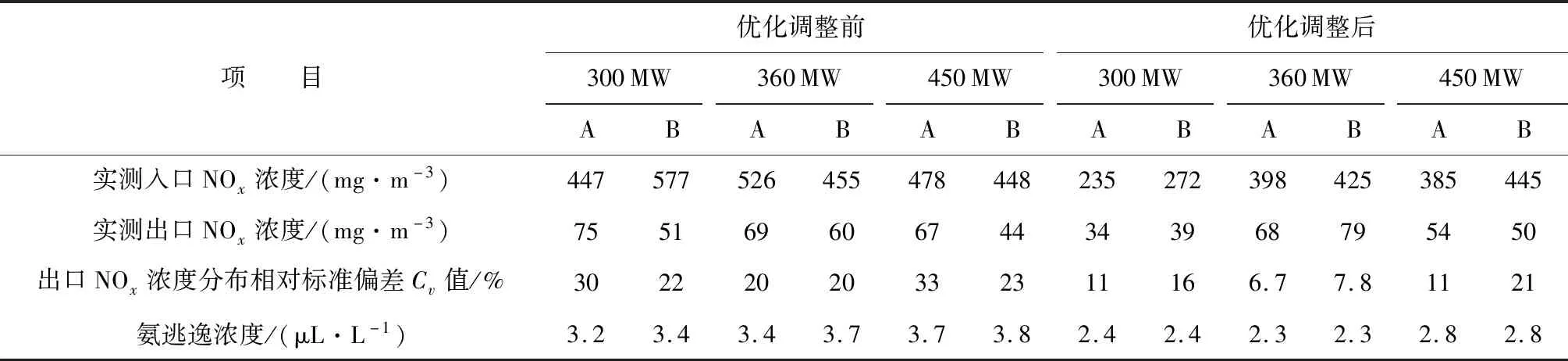

3 优化调整效果

优化调整前后SCR装置NOx浓度及分布相对偏差Cv、氨逃逸对比如表1所示。喷氨优化调整后,机组360MW负荷调整工况下、SCR脱硝装置出口NOx浓度约74mg/m3时,出口截面NOx浓度分布相对标准偏差由调整前的20%减小至9.0%(见表1),平均氨逃逸浓度由3.6μL/L降低至2.3μL/L,局部氨逃逸浓度峰值由5.6μL/L降低至2.6μL/L。NOx浓度分布均匀性显著提高,局部氨逃逸浓度峰值明显降低。

喷氨优化调整后,机组300MW 及450MW负荷校核比对工况下,SCR脱硝装置出口NOx浓度分别为36.5mg/m3及51.9mg/m3时,出口截面NOx浓度分布相对标准偏差分别为13.7%及15.8%,不同负荷下NOx浓度分布保持了良好的均匀性。

表1中,对比优化调整前后的测量及计算数据,可以看出,喷氨优化调整后,机组相同负荷下SCR反应器出口NOx浓度分布均匀性明显改善,出口氨逃逸浓度有所降低,不同负荷下出口NOx浓度分布均保持良好的均匀性。

表1 优化调整前后SCR装置NOx浓度及分布相对偏差Cv、氨逃逸对比

通过测试还发现,脱硝SCR反应器出口A、B侧NOx浓度实测值与烟囱总排口(CEMS)测试值存在偏差,优化调整后明显减小,具体数值如表2所示。从表2可以看出,优化调整前脱硝出口NOx浓度测试(采用网格法)与总排口NOx浓度测试(采用CEMS),二者的平均值差值较大,平均值最大差值达到22.7mg/m3,优化调整后,二者的平均值最大差值缩小至11.4mg/m3。

由于调峰机组负荷波动性较大,通过调阅优化调整前后DCS历史曲线,分析360MW、600MW负荷下对应SCR反应器出入口NOx浓度及喷氨量情况,得出优化调整前后NOx浓度及喷氨量情况对比如表3所示。负荷360MW,脱硝入口NOx浓度450mg/m3时,喷氨量由160kg/h降至140kg/h,总排口NOx排放浓度则由50mg/m3降至40mg/m3;负荷600MW,脱硝入口NOx浓度540mg/m3时,总排口NOx排放浓度平均为50mg/m3的情况下,喷氨量则由400kg/h降至340kg/h。

表3 360MW、600MW负荷下优化调整前后NOx浓度及喷氨量情况对比

4 结论及建议

(1)通过现场喷氨优化调整,改善了局部喷氨过量和喷氨不足的情况,SCR出口NOx质量浓度均匀性得到明显改善,从而有效降低了系统的氨逃逸量,节省了还原剂液氨的消耗量,降低了运行成本;在降低氨逃逸率和空预器堵塞风险的同时,降低了烟气污染物NOx超标排放的风险,污染物排放总量下降,经济效益和环境效益显著。

(2)脱硝SCR反应器出口A、B侧NOx浓度实测值与烟囱总排口(CEMS)实测值存在较大偏差,SCR反应器出口NOx浓度实测平均值高于烟囱总排口(CEMS)实测值,个别负荷下实测平均值大于50mg/m3,但烟囱总排口(CEMS)实测值未超标。存在偏差的主要原因是SCR反应器出口、入口的NOx质量浓度场和速度场分布不均。通过优化调整后,偏差明显减小。

(3)通过现场了解,该厂脱硝SCR反应器出口NOx浓度表计测量采用单点取样,浓度分布不均的情况下,单点代表性不强,建议改为多点或混合取样方式,同时加强在线表计的日常维护管理。