油气开采用胶凝酸稠化剂:制备、性能及应用*

于 跃,崔 佳,张汝生,殷鸿尧,冯玉军

(1.四川大学高分子研究所,高分子材料工程国家重点实验室,四川成都 610065;2.中国石化石油勘探开发研究院,北京 100083)

0 前言

酸化或酸化压裂是碳酸盐岩储层增产的主要措施[1],其原理是使用具有一定黏度的酸液(通常是盐酸)作为介质,通过溶蚀碳酸岩岩石或刻蚀裂缝壁面形成导流通道,提高地层渗透性,实现增产目的。使用常规酸液作业一直存在两个问题:一是酸岩反应速率过快,导致岩层深部难以有效酸化;二是滤失严重。要解决上述问题,就需要大幅增加酸液黏度。为此,国内外先后研制了乳化酸、胶凝酸、交联酸、潜在酸、泡沫酸等酸性工作液[2-8],其中胶凝酸应用较为广泛。胶凝酸是指使用聚合物作为稠化剂,增稠一定浓度的盐酸溶液后得到的酸液体系。在作业过程中,酸液中的聚合物网络结构可阻碍H+活动,降低其扩散速率,减缓与岩心的反应速率,从而增加作用距离。

近年来,随着油气开采难度逐渐加大,深井、超深井越来越多,井温越来越高,对胶凝酸的性能要求越来越高,因此亟需发展耐高温、聚合物耐强酸的胶凝酸体系。聚合物稠化剂是制备胶凝酸的关键材料,近年大量研究聚焦于胶凝酸稠化剂的研制。本文回顾了胶凝酸稠化剂的研究历程,综述了近年的研究进展,重点阐述了稠化剂分子结构设计、合成以及所制备的胶凝酸的性能和现场应用效果,最后总结了现有稠化剂尚存在的问题,并展望了未来耐高温、耐强酸稠化剂的研究方向。

1 酸液稠化机理及稠化剂类型

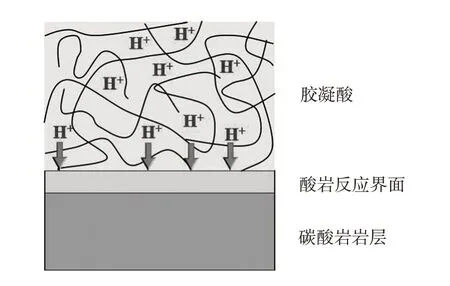

水溶性聚合物的分子链在水中呈无规线团状,当浓度高于临界交叠浓度(c*)时,无规线团相互缠结和摩擦,导致水溶液的黏度和黏弹性大幅度增加,且溶液的零剪切黏度与聚合物浓度满足标度定律关系[9]。因此,水溶液性聚合物被广泛用作增稠剂制备黏弹性流体[10-14]。理论上,大多数水溶性聚合物都可增稠酸液制备胶凝酸。酸化或酸压技术中的酸岩反应可分为三步(图1),分别是酸液中H+向岩层表面扩散、H+在岩面和碳酸盐发生反应、产物向液相扩散[15]。胶凝酸中的聚合物线团交错形成的网络结构不仅可以大幅度增加酸液的黏度[16-17],还可限制H+的活动,因此能够降低H+向岩层表面扩散速率、减缓酸岩反应速率,从而达到深度酸化的目的。

图1 酸岩反应示意图

然而,胶凝酸体系中的高浓度H+会质子化稠化剂中的弱酸根基团(例如羧酸根),导致溶解性变差,甚至不溶解,进而失去增黏作用;此外,稠化剂分子中的一些弱键官能团在强酸环境中容易发生降解,同样会导致稠化剂失去增黏作用,因此对稠化剂的选择具有很高的要求。早在20 世纪70 年代,国外率先对胶凝酸进行了研究,但在高温高剪切速率下能满足需求黏度的稠化剂较为少见,导致胶凝酸发展缓慢。国外早期多使用黄原胶作为稠化剂制备胶凝酸,虽然其物理化学性质稳定,但价格昂贵,故使用并不普遍。此后,研究人员将稠化剂聚焦于合成聚合物。聚乙烯基吡咯烷酮(PVP)等均聚物在低温下的增黏效果优异,因而开始逐渐被应用于稠化剂中,但其相对分子质量通常不高,在高温下的增黏效果很差[18-20]。因此亟需研制增黏效果好且耐高温的酸液稠化剂。

作为常见的水溶性聚合物,聚丙烯酰胺(PAM)具有良好的增黏性能,而且单体原料来源广、制备容易,因此被广泛用于油气开采领域。然而,一方面PAM 在高温强酸环境中易水解降解或因盐析作用出现絮状沉淀,导致体系黏度降低,甚至失去增黏能力[21];另一方面,在高温(180 ℃)下的酸岩反应速率常数高于一般温度下(100~120 ℃)两个数量级[22],因此研制在高温环境下增黏性优异的稠化剂具有重要意义。为提高PAM的耐温耐酸性能,研究人员通过引入功能单体与丙烯酰胺共聚制备了多种改性聚丙烯酰胺。这些功能单体可分为阳离子型和阴离子型,其中阳离子型功能单体主要包括甲基丙烯酰氧乙基三甲基氯化铵(DMC)、丙烯酰氧乙基三甲基氯化铵(DAC),而阴离子型功能单体则主要是2-丙烯酰胺基-2-甲基丙磺酸(AMPS)。引入功能单体一方面可以降低可水解的酰胺基团的比例,另一方面还可增加聚合物分子链的刚性。此外,引入的离子基团拥有很强的水化能力,可提高抗去水化能力,进而提高其抗温耐水解能力。1980年,Halliburton 公司率先合成了丙烯酰胺与阳离子单体共聚物稠化剂,制备了耐温性能较好的胶凝酸[23],此后胶凝酸得到迅速发展。

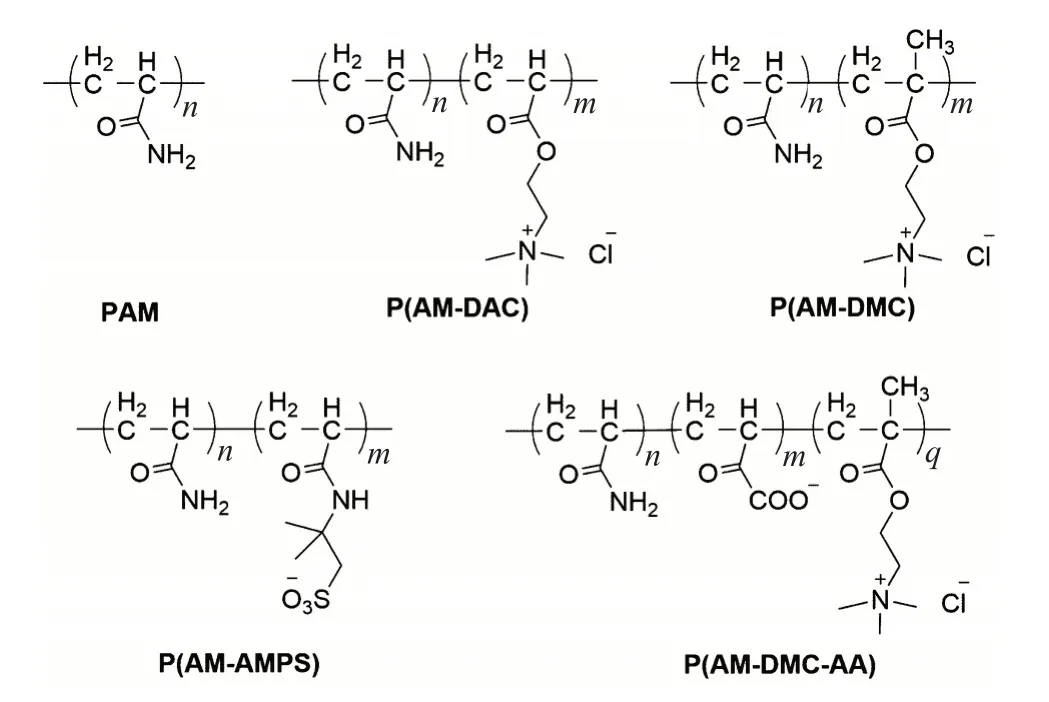

目前,国内外相继研制了多种类型的改性聚丙烯酰胺胶凝酸增稠剂,如图2所示,按功能单体类型可分为阳离子型稠化剂、阴离子型稠化剂和两性离子型稠化剂。

图2 常见合成聚合物胶凝酸稠化剂分子结构

2 稠化剂研究进展

2.1 阳离子稠化剂

阳离子型稠化剂主要为丙烯酰胺和阳离子功能单体的共聚物,也有少部分是先合成非离子聚合物后再进行阳离子化。1980 年,美国Halliburton 公司率先研制了一种丙烯酰胺与阳离子单体的共聚物,拉开了胶凝酸应用的序幕。1984年,Halliburton公司[24]又研制出了一种能在204 ℃高温下使用的聚合物酸液胶凝剂(Polymer A)。他们首先对胶凝剂中常用的几种聚合物进行系统的测试与比较,发现Polymer A 和聚-2-丙烯酰胺-2-甲基丙磺酸钠(PAMPS)由温度升高引起的聚合物降解导致的黏度损失最低,而聚乙烯醇、PVP、聚氧化乙烯(PEO)、聚甲基丙烯酸二甲氨基乙酯(PDMAEM)等聚合物黏度损失则较高。

我国对酸液稠化剂的研究始于引进Halliburton公司项目于四川投入施工之后。1991年,原青民等[25]通过反向乳液共聚的方法,以不饱和酸的季铵盐为阳离子单体与丙烯酰胺共聚,得到CT1-6 酸液胶凝剂乳液,具有较好的抗盐及耐温、耐酸性能,可在任何浓度的盐酸中快速水化形成均一黏性液体。其中不饱和酸的季铵盐的合成方法为:先用不饱和酸的甲酯与叔胺发生酯交换,所得产物再进行季铵化。参照现场试验的胶凝酸配方,在盐酸质量分数为20%、剪切速率为170 s-1时,当温度由25 ℃升至120 ℃,黏度从63 mPa·s 降至25 mPa·s;在90 ℃、170 s-1条件下剪切l~4 h 后,黏度下降率为4.3%~5.0%,满足使用要求。

1996年,赫安乐等[26]以丙烯酰胺和季铵盐不饱和单体为原料,采用水溶液聚合法开发了性能优异的阳离子型酸液稠化剂VY-101。1.0% VY-101 与20%HCl配比的胶凝酸在120 ℃、170 s-1下剪切120 min后,黏度仅由12.9 mPa·s下降到10.9 mPa·s。此外,随着酸浓度的增加,聚合物增黏效果更为明显,推测是由于H+浓度增大使聚合物大分子流体力学体积增大造成的。上述配方体系在120 ℃下放置4 h后无沉淀或悬浮物产生,而PAM 则生成不溶性沉淀,表明稠化剂VY-101在盐酸中具有很好的增黏性能与抗剪切性能。

2000年,高建村等[27]考虑到生产成本以及生产过程的简便性,舍弃使用阳离子单体与AM 共聚的方法,而对已经聚合的PAM 直接进行阳离子化,研制了酸液稠化剂XP12-1。该稠化剂在100 ℃、20%盐酸环境下使用,具有良好的增稠效果。同时,该稠化剂与酸化压裂液的各种添加剂如缓蚀剂、铁离子稳定剂、助排剂、络合剂等的配伍性好。该稠化剂经过放大中试后已投入新疆油田使用,产品满足使用要求,取得了较好的增产效果。虽然该稠化剂的制备工艺简便,但相比常规的阳离子改性聚丙烯酰胺来讲,XP12-1 的增黏效果和耐温、耐酸性能仅略微逊色。

DMC是一种较好的阳离子单体,其优势在于其竞聚率与AM 相近,从而合成产物的单体比例易于调整,且与酸压工艺中的添加剂具有良好的配伍性,避免了添加剂之间的不良影响。龚蔚等[28-29]以DMC和AM作为共聚单体,采用过硫酸铵和亚硫酸氢钠氧化-还原引发体系,通过水溶液自由基聚合法合成了阳离子酸液胶凝剂PDA。他们认为,PDA的侧链季铵基团提高了分子链在高温下抗去水化的能力,同时侧链的—NH2基团具有较大的极性,易产生分子间氢键,从而加大分子间作用力,提高耐温性。1.0%的PDA 在20%盐酸中的酸溶时间为86 min;在90 ℃恒温30 min 后的表观黏度达到22 mPa·s。上述胶凝酸在90 ℃下与大理石反应120 min 后,HCl 质量分数由20%降至7%。PDA 具有较好的缓速效果,但增黏效果一般,推测是由于DMC侧基较大,在40~60 ℃条件下反应不易得到较高相对分子质量的产物,可适当降低温度或引发剂用量解决此问题。

杜小红等[30]系统研究了DMC 和AM 共聚时合成条件对共聚物特性黏数的影响,在最优化条件即单 体DMC、AM 质量比为4∶6、引 发剂加量为0.02%、反应温度为45 ℃、pH值为5和反应时间为4 h下合成了稠化剂,该稠化剂的稠化性能良好,稠化剂质量分数为1.4%、盐酸质量分数为20%的胶凝酸在剪切速率170 s-1、温度分别为30、45、60、75 和90 ℃时,黏度分别为46.5、37.5、31.5、31.5 和31.5 mPa·s;同时,在30 ℃、剪切速率分别为170 s-1和511 s-1条件下剪切2 h后,黏度下降均小于5%。

最近,杨彬等[31]通过氧化-还原和偶氮二异丁腈脒盐酸盐(V50)双引发体系,在低温条件下引发AM和DAC共聚反应,合成的胶块经干燥粉碎后得到增稠剂。他们利用单因素分析法研究了单体配比、引发剂用量、体系pH值及反应时间与胶凝剂表观黏度的关系,最终确定了最佳反应条件为:AM、DAC单体比为3∶1,pH值为4,通入氮气15 min后加入0.03%的引发剂V50,继续通氮气15 min 后再加入0.005%过硫酸钾和0.004%亚硫酸氢钠,在15 ℃反应2 h 后升温至30 ℃保温反应5 h。通过这种方法合成稠化剂的相对分子质量较高、稠化性能较好,酸溶时间仅需30 min。20%HCl+0.8%稠化剂配方体系在180 ℃、170 s-1下剪切60 min 后黏度仍能保持在20 mPa·s以上。

阳离子型酸液稠化剂是较早见报道的聚合物稠化剂,目前的研究主要集中于丙烯酰胺与不同阳离子单体的共聚合成。在合成方法上,大多采用过硫酸铵-亚硫酸氢钠的氧化还原引发体系,通过水溶液聚合和反向乳液聚合方法进行制备。但由于阳离子单体侧基较大,大的空间位阻增大了聚合难度,制约了稠化剂分子结构设计和性能优化。现阶段的解决方法主要是改善引发体系,引入有机引发剂形成双引发体系以及降低反应温度,增高聚合物相对分子质量[32],提高增黏效果。今后的研究可聚焦于以下两点进行突破:一是提高阳离子单体比例;二是开发新型的阳离子功能单体,大幅度提高稠化剂耐温耐酸性能。

2.2 阴离子稠化剂

阴离子型胶凝酸稠化剂是非离子单体和阴离子单体的共聚物,目前最常见的是AM 和AMPS 的共聚物。AM 和AMPS 共聚的竞聚率rAM=0.98、rAMPS=0.49,理论上具有较好的共聚能力。1995 年,Shall等[33]首先将AM/AMPS 共聚物用作稠化剂,他们发现当单体质量比为AM 10%~50%、AMPS 50%~90%时,合成稠化剂的抗温性能和抗剪切性能较好,可在温度高于77 ℃的地层中使用。随后关于AM/AMPS共聚物的合成方法及稠化性能的探究与优化受到研究人员们的广泛关注。

黄波等[34]以AM 与AMPS、N,N-二甲基丙烯酰胺(N,N-DAM)和1-乙烯基-2-吡咯烷酮(NV2P)为合成单体,通过氧化-还原引发体系进行反相乳液聚合,合成了一种新型的“油包水”乳液状胶凝剂YLG-1。将YLG-1 溶于盐酸中形成了一种新型的耐高温胶凝酸体系。室内实验表明,向25%的盐酸中加入4%的YLG-1 形成的胶凝酸体系,在剪切速率170 s-1下,当温度从20 ℃升高至170 ℃时,黏度由81.8 mPa·s 降低至26.7 mPa·s,表明该体系在高温下仍有较显著的增黏效果。该种胶凝酸体系已被用于富台和渤深6 区块,现场应用6 次累计增产原油2.4×104t,有效地提高了酸化压裂的效果。

2009年,胥晓伟等[35]采用甲醛合次亚硫酸氢钠与过硫酸铵为引发剂,并引入少量EDTA 作为络合剂,系统探究了AM 和AMPS 共聚反应过程中引发温度、引发体系、单体比例、pH值等因素对共聚物相对分子质量及稠化性能的影响。研究表明在10 ℃以下有利于提高聚合物的相对分子质量,但引发剂分解难度增加会导致残留单体量加大,因此最佳温度为10~20 ℃。同时在pH=3、5、8、11 条件下分别进行聚合反应,发现pH=8 时所合成聚合物的特性黏数最大,表明该反应宜于弱碱性下进行。当AM与AMPS 质量比为70∶30 时,单体总质量分数为20%时所合成聚合物的特性黏数最大。随后他们固定该单体比例与浓度,并加入200 mg/L EDTA 和0.02%引发剂,在不同温度下进行聚合反应,发现初期反应温度30 ℃下反应4 h,后期升温至50 ℃保温1 h得到的稠化剂性能最佳,其在20%盐酸溶液中使用ZNN-D6型六速旋转黏度计测得的剪切黏度可达39.15 mPa·s。

阴离子型稠化剂类型较少,AM/AMPS 共聚物是目前最常用的阴离子型稠化剂。PAM 在高温下易水解,水解产物会与Ca2+、Mg2+离子等反应出现大量白色絮状沉淀,因此使用温度一般低于70 ℃。一方面,AMPS上磺酸基团具有较强水化能力,可抑制水解,并具有抵抗阳离子进攻的能力,赋予共聚物良好的耐温耐盐性能;另一方面,AMPS单体在低摩尔比时,侧基溶于酸液中电离发生的静电排斥作用有增大共聚物体系黏度的效果。但与阳离子单体相似,AMPS的侧基空间位阻较大,不利于高相对分子质量共聚物的制备。今后的研究可聚焦于以下两点:一是对引发体系、添加剂等合成工艺进一步优化以提高聚合物的相对分子质量;二是拓宽可选择的阴离子单体。

2.3 两性离子稠化剂

除上述阳离子型和阴离子型胶凝酸稠化剂外,两性离子稠化剂近年来的研究也较多。这类稠化剂通常是三元或四元共聚物,分子结构中同时含有非离子、阳离子和阴离子功能基团,丰富了稠化剂结构,使其综合性能得到较大提高。

美国联合碳化公司[36]在分析多种酸液性能后,于1988 年研制出一种可耐120 ℃高温的四元共聚物稠化剂。该稠化剂为丙烯酰胺、N-甲基丙烯酰胺、N,N-二烷基丙烯酰胺与其他功能单体的共聚物。该种共聚物的相对分子质量较高,因此增黏性能较好,用其作为稠化剂配制的酸液在室内模拟表现出较好的黏度稳定性及温度适用范围。

2007 年,董志国等[37]使用氧化-还原引发体系在水中引发AM、AMPS 和复合阳离子单体H-DMDAAC(由二甲基二烯丙基氯化铵与DMC 组成)进行共聚反应,制备了两性离子型稠化剂YJN-1。该稠化剂分子中AM主要起到提高相对分子质量的作用,是增黏的主要贡献者;H-DMDAAC的侧基较大,起到增大分子链刚性以提升耐温性的作用;而AMPS 中的磺酸基团则赋予聚合物抵抗阳离子进攻的能力,使得稠化剂的抗盐性得以提升。通过单因素分析法,他们对三类单体比例、反应温度、pH值等因素对稠化剂性能影响做了较系统的研究。结果表明,随着阴离子单体摩尔分数的增加,酸液(1.0%YJN-1+20%HCl)的黏度逐渐增大后趋于稳定;随着复合阳离子单体摩尔分数的增加,酸液黏度逐渐减小;而随着反应温度升高,酸液黏度先增大后减小,在反应温度为40 ℃时酸液黏度最大,为63.4 mPa·s。值得一提的是,在150 ℃、剪切速率170 s-1下,1.0%YJN-1+20%HCl胶凝酸体系的黏度高达37.5 mPa·s,高于阳离子型VY-101配制的凝胶酸体系的黏度。

王奕[38]使用自由基水溶液聚合法对AM、丙烯酸(AA)和DMC 进行共聚反应,研制了两性离子稠化剂P(AM-DMC-AA),通过考察反应体系的pH、温度、引发剂浓度及单体配比对稠化剂性能的影响,确定了最佳反应条件为:DMC、AM、AA 物质的量比为30∶50∶20;引发剂用量为0.08%;pH 值为5.5;反应温度为40 ℃。所制备的稠化剂在20%HCl 溶液中30 min 即可完全溶解,具有良好的酸溶性。在质量分数为20%的盐酸中加入0.8%的稠化剂所形成的凝胶酸体系,在剪切速率为170 s-1下,当温度由30 ℃升至90 ℃时,表观黏度仅由30 mPa·s降至24 mPa·s,表明该凝胶酸体系具有良好的热稳定性。此外,将该聚合物与具有1,5-二醛结构的化合物交联,获得了一种可在强酸条件下交联的凝胶酸体系,使黏度进一步增加十倍左右。

2010 年,颜紫霖等[39]以马来酸酐(MAH)、AMPS、DMC 为单体,以氧化-还原体系为引发剂,采用水溶液聚合方法制备,并经多次乙醇沉淀洗涤、烘干、粉碎得到粉状两性离子酸液胶凝剂LY-1。LY-1在20%HCl溶液中75 min即溶解完全,且长时间存放未出现沉淀。将1.5%的LY-1 溶于20% 盐酸中所形成的凝胶酸体系,当温度从30 ℃升至90 ℃时,黏度仅由38.7 mPa·s 降低至30.2 mPa·s;且该体系在30 ℃、170 s-1条件下剪切120 min后,黏度仅下降4.0 mPa·s。LY-1还具有较好的缓速性能,1.5%LY-1+20%盐酸体系在90 ℃下与大理石反应80 min后残酸的质量分数仍高于11%。

两性离子型酸液稠化剂的综合性能较好,是近年的研究热点。该类稠化剂为三元或四元共聚物,其中非离子单体AM 有利于提高相对分子质量,阳离子单体可增大分子链刚性从而提高耐温性,阴离子单体则可起到提高共聚物耐温性及抗盐性。但该种稠化剂原料除AM 外其余价格较高,生产成本的大幅提高成为不可避免的问题。同时阳离子单体与阴离子单体都具有较大的空间位阻,根据单体竞聚率可推算共聚物中AM 会形成较长的均聚链节[40]。共聚物的稠化性能与单一的阳离子型或阴离子型稠化剂相比,优势并不十分突出。采用新型聚合方法、改进合成工艺,较为精确的控制多种单体在分子链中的分布从而提高相对分子质量,以取代现阶段的无规共聚可能会成为之后的研究重点。

3 增产效果

Halliburton 公司使用了Polymer A 胶凝酸对几处油井进行现场应用测试,结果表明处理液可很好地进行混合、泵送和回收。使用前后,德克萨斯州两口井的产气量分别由0.2×106scf/d(标准立方英尺/天)和0.25×106scf/d上升至1.0×106scf/d和1.75×106scf/d;而路易斯安那州的两口井处理前后分别从产油50桶/天和产气0.3×106scf/d增至产油319桶/天及产气1.7×106scf/d。这表明该种胶凝酸对油气开采具有明显的增产作用。

原青民等使用自主研发的胶凝剂CT1-6配制的胶凝酸对川东地区5口井及威远地区3口井进行了现场施工。所用配方为3.5% CT1-6 胶凝剂+0.4%OP-10 表面活性剂+1.5%SD-1 表面活性剂+0.5%~1.5% CT1-3 缓蚀剂+质量分数为15%~28%的盐酸。现场配制的胶凝酸在170 s-1、11.5~34.5 ℃条件下黏度均大于20 mPa·s。在川东地区石灰系碳酸岩地层所进行的5口井均试验成功,获得了高产,累计增产能力达252.32×104m3/d,效果显著。

杨彬等使用PAC作为胶凝剂,确定了胶凝酸最优配方为0.8%胶凝剂+4%缓蚀剂+2%破乳助排剂+2%铁稳定剂+质量分数为20%的盐酸。该胶凝酸用于4 口井的现场施工实验,成功率100%。4 口井中最高井温达到168 ℃,该井酸压后日产液38.55 t,日产油9.98 t,日产气10.6×104m3,取得了明显的增产效果和经济效益。

基于聚合物的胶凝酸增产作用主要是通过聚合物线团交错大幅度增加酸液的黏度来实现的。聚合物无规线团网络限制了H+的活动,从而降低H+向岩层表面扩散速率,实现深度酸化,大幅度增加作用距离。胶凝酸的使用可使老井甚至废弃井在很大程度上实现增产、复产,效果显著。

4 结论与展望

稠化剂作为制备胶凝酸的核心材料,在工程应用领域受到广泛关注,特别是耐高温、抗剪切性能优异的稠化剂,因其随着开采难度的增大需求日益增多,近年来受到研究人员的青睐。本文通过对胶凝酸稠化剂文献的综述,重点总结和归纳了稠化剂的分子结构、合成方法以及所制备的胶凝酸的性能和实际应用效果,探讨了稠化剂的设计和提高耐温性能的策略。虽然目前酸液稠化剂的研究较多,国内外均研制出多种性能较为优异的稠化剂,但也存在如下问题及挑战:

(1)缺乏稠化剂分子结构与性能关系的研究。高分子材料的性能主要取决于分子结构和相对分子质量。对于胶凝酸而言,稠化剂中各单体的比例和稠化剂的相对分子质量在很大程度决定了胶凝酸的性能。虽然很多文献探讨了稠化剂合成条件对胶凝酸性能的影响,但未能从本质上阐述稠化剂分子结构与胶凝酸性能的关系,因而难以指导根据实际需求选择合适的稠化剂,更难以指导耐高温耐强酸胶凝酸的研制。建立稠化剂分子结构与胶凝酸性能的关系对研制高性能胶凝酸具有重要指导意义,将会是未来该领域的一个重要研究方向。

(2)常规稠化剂制备的胶凝酸不耐高温的机理尚不明确。虽然引入功能单体会在一定程度上提高稠化剂的耐温性能,也有相关文献对其机理进行了一定阐述,但在更高温度时稠化剂失去增黏性能的原因探讨却鲜有报道,阻碍了耐高温稠化剂的研制。因此,探讨常规胶凝酸不耐高温的机理,研制耐高温耐强酸的胶凝酸是未来该领域的另一个重要研究方向。

(3)改善现有胶凝酸制备技术,提高综合性能,降低成本。随着酸化和酸压技术的发展,研究人员已开发出各有优势的酸液体系[41-43],合理的将不同酸液体系进行配合使用,提升酸液的综合性能,可能成为今后一种较为可行的方法。例如王旭等[44]将胶凝酸和乳化酸进行有机结合研制了乳化胶凝酸,在120 ℃下乳化胶凝酸反应速率约为乳化酸和胶凝酸的64%和44%,反应速率明显降低。