Pipescan外漏磁检测系统应用研究

卢判,王佳峰,张强,王新苍,边疆(吐哈油田技术监测中心特种设备检验公司,新疆 鄯善 838202)

1 概述

Pipescan外漏磁检测系统英国银翼公司生产的一种用来检测管道内、外部腐蚀的检测设备,该系统以漏磁原理为基础,检测过程无需停产,可快速对管道本体存在的内外部金属损失缺陷进行扫查,操作方便,检测过程中安全环保风险低。本文以纵向可调式扫查探头(108~273 mm)和主机组成的检测系统为研究对象,研究了系统的校准以及影响系统检测效率和准确率的因素。

2 系统的校准研究

2.1 标准管试件

分别制作了Φ159×8 mm、Φ219×18 mm 标准管试件各一件,管道周身分别加工有深度为壁厚 20%、40%、60%、80%的矩形槽,标准管试件的规格尺寸,如图1所示。

图1 Φ159×8 mm和Φ219×18 mm标准试件

2.2 传感器的校准

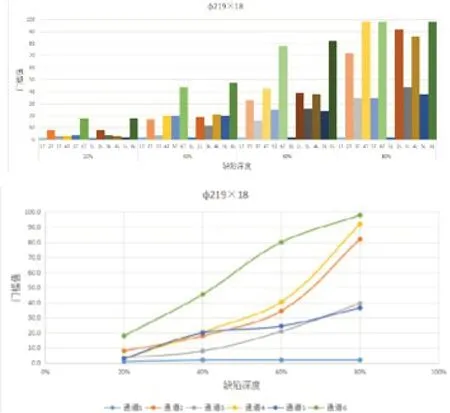

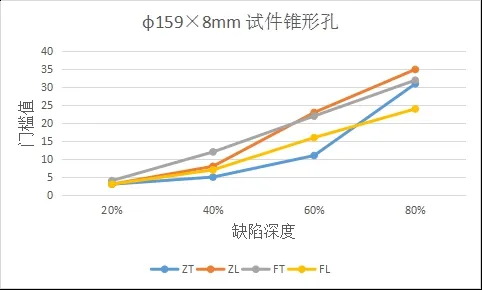

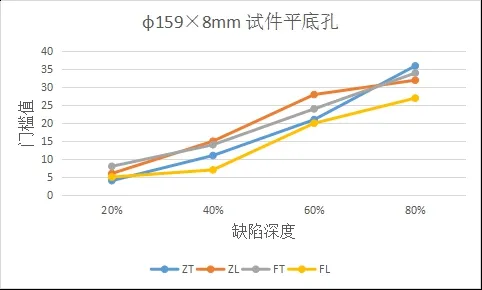

Pipescan漏磁检测系统的传感器阵列由6个霍尔传感器并联,左右分别3个,与主机的6个报警灯一一对应。在检测时,扫查发现缺陷的传感器相对应的报警灯会立刻发生声光报警。默认由左至右的报警灯对应的通道分别为1#~6#。通过对标准刻槽管道进行扫描来对6个通道进行验证,找到相对应的灵敏度最高的通道。规定缺陷深度递增扫描方向为扫查正方向,记做Z,检测门槛值为 Z 值;缺陷深度递减的拉行扫描方向为扫查反方向,记做 F,检测门槛值为 F 值。推出扫描动作为 T,检测门槛值为T值;拉回扫描动作为 L,检测门槛值为L值。分别对两种试件进行检测,分别记录不同通道在不同深度缺陷的报警临界门槛值,对数据统计分析如图2、图3所示。

图2 Φ159×8 mm通道效果图

图3 Φ219×18 mm通道效果图

从实验的结果可以看出,随着缺陷深度的增加相对应的缺陷门槛值也逐渐增加,在检测40%壁厚缺陷的时候性能表现的较为均衡,5个通道信号可信度都很高,1#通道无论对何种深度的缺陷进行检测时候均不理想。总体检测性能评测中,6#通道检测的效果最为理想,适合检测所有人工缺陷。

从实验的结果可以看出,18 mm壁厚的钢管检测时各通道对缺陷的漏磁信号敏感程度出现了较大的差距,可能由于壁厚接近漏磁检测系统的检测范围上限(19 mm),管道的磁化程度不够。相对于8 mm壁厚钢管的相同百分比壁厚的缺陷,18 mm壁厚缺陷检测时门槛值更高,说明系统灵敏度对深度大的缺陷检测效果更好。

3 管道外壁漏磁影响因素研究

3.1 检测方向的影响

从上图1~2、1~3可以看出,漏磁检测中T推和L拉对缺陷的扫查影响不大,两个方向的门槛值较为接近,在实际检测中可以通过重复多次的扫描来进行削减,达到检测信号声光报警的稳定。

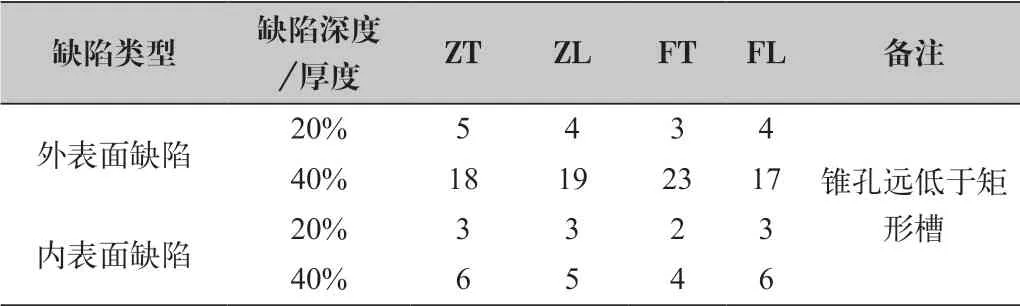

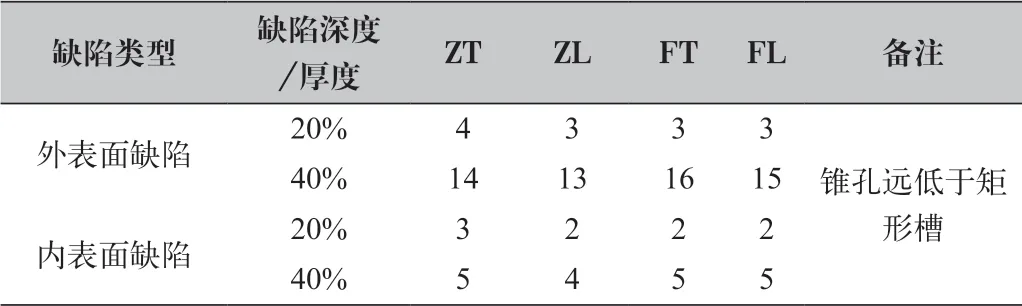

3.2 内外壁缺陷的影响

分别测试Φ159×8 mm、Φ273×7 mm锥形孔管件的20%t、40%t 的内外壁表面缺陷,从外壁进行扫查。为保证检测效果,扫描方法用扫查效果最佳的6#号通道进行正方向和反方向的扫查,并记录下各方向检测的最大T值和L值,试验测得两管件的内外壁表面缺陷在正反扫描方向上的最大门槛值如表1、表2所示。

表1 159×8锥孔结果图

表2 273×7锥孔结果图

由对比可知,管径不同的试件检测结果灵敏度基本相似,说明管道的曲率对检测效果不会产生较大的影响。20%t的内表面缺陷较之外表面更难扫查出来。对比内外表面缺陷而言,漏磁检测40%t缺陷的所需灵敏度始终高于20%t缺陷的检测灵敏度;外表面缺陷的检测门槛值要高于内表面缺陷的检测门槛值,外表面的检测敏感程度也高于相同尺寸的内表面缺陷, 18 mm壁厚缺陷内外对比会更高[1]。

3.3 缺陷形状的影响

管道中可能存在的缺陷会有各种不同形态,有自然腐蚀的点状、锥形孔,也有冲刷形成槽,项目试验中采用锥形孔与平底孔作为参考进行对比各类缺陷的检测效果以及信号特征,在Φ159×8 mm 试件上加工20%、40%、60%、80%的锥形孔和平底孔进行扫查。

对管道上的锥孔及平底孔缺陷进行正方向和反方向的扫查检测,记录每个缺陷不同方向上的最大检测门槛值,报警信号消失后继续提高门槛值验证此信号的准确性,根据检测试验结果绘制缺陷与门槛值的关系曲线如图5、图6所示。

图5 锥形孔门槛值示意图

从图4、5可以看出,相同试件上的同类型缺陷,随着缺陷深度增加检测门槛值基本呈线性递增,检测方向对检测门槛值影响不大。

图4 平底孔门槛值示意图

为了更好的说明缺陷形状不同带了的检测效果差异,在相同深度时的检测门槛值平均值作为该深度的参考值,得出对比曲线如图6所示。

图6 平底孔、锥形孔对比

从图2—3可以看出,对于同一试件管道平底孔缺陷的检测门槛值始终高于锥形孔缺陷,漏磁检测对平底孔缺陷更为敏感。

3.4 防腐厚度的影响

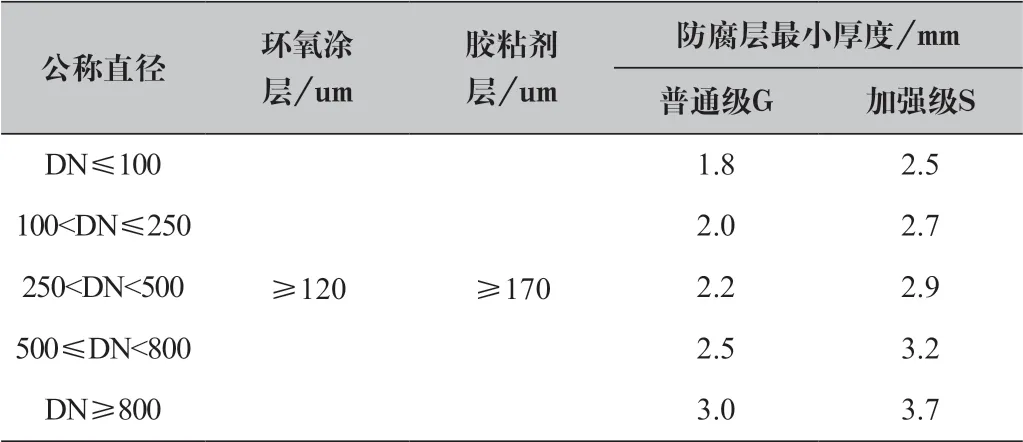

Pipescan漏磁检测系统产品性能中说明可以直接检测防腐层小于6.0 mm的管道,为验证实际检测效果,自制防腐层进行检验。以常见3 PE防腐层最小厚度为准,如表3所示。

表3 防腐层厚度

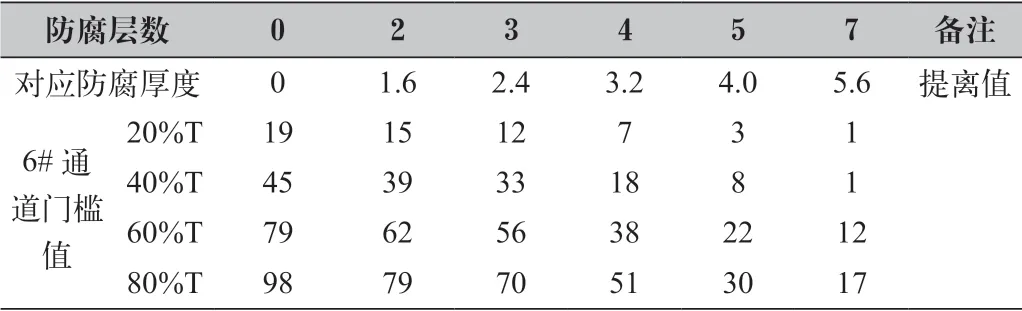

T180型聚乙烯防腐层单层厚度0.80 mm,对Φ159×8标准关键进行人工缠绕防腐,在缠绕层数为2、3、4、5、7分别对自制矩形槽进行测量,得到缺陷的20%、40%、60%、80%深度缺陷的最大门槛值,结果如表4所示,由曲线图7更容易得出:

图7 防腐层厚度影响

表4 测量门槛值

随着防腐层厚度的逐渐增加,检测相同缺陷的最大门槛值基本呈线性递减,防腐层厚度超过4.0 mm时,扫查探头最灵敏的6#通道对20%T、40%T缺陷基本不敏感,换言之,防腐层厚度超过4.0 mm时,漏磁检测发出声光报警时缺陷当量将高于腐蚀深度40%T,同时也会降低40%T当量以内的缺陷检出率。为了得到更好的检测效果,低于3.0 mm的防腐层可推荐直接漏磁检测,满足DN<500 mm管道加强级防腐形式,适合油田油气管道的直接检测。

4 结语

文章研究主要得出以下结论:

(1) 6#号通道扫查灵敏度最高,信号最可靠,更适合检测。随着缺陷深度的增加,系统检测的门槛值也相应增加,检测的信号也越强,检测门槛值与缺陷的深度基本呈线性递增;检测工艺和检测效果均适合检测大于等于20%t的管道缺陷;

(2)壁厚小的管道的检测稳定性优于壁厚大的管道,检测方向对检测结果影响较小;外表面的检测敏感程度也高于相同尺寸的内表面缺陷,漏磁检测对平底孔缺陷更为敏感;

(3) 低于3.0 mm的防腐层可推荐直接漏磁检测,满足DN<500 mm管道加强级防腐形式,适合油田油气管道的直接检测。