高压隔膜压滤机污泥脱水运行分析及优化

赵月来,梅庆新,贾玉柱,陈文娟,李良杰(光大水务(济南)有限公司,山东 济南 250000)

0 引言

某公司多个分厂均采用高压隔膜压滤机进行污泥脱水,在实际运行中,影响脱水泥饼含水率的因素较多,比如污泥性质、污泥调理和压滤机运行参数等[1-2],同时存在MBR系统剩余污泥脱水困难和冬季污泥脱水效果偏低的问题[3],因此,需要对高压隔膜压滤机污泥脱水运行情况进行分析,采取有效措施解决存在的问题并持续优化运行。

1 研究结果与讨论

1.1 污泥脱水运行情况分析

文章仅对该公司A、D两分厂的工艺运行状况进行对比分析,并提出有效解决措施持续优化运行。

1.1.1 A厂

A厂污泥脱水采用混合进泥方式,新老系统的污泥先混合后再进行调理和脱水。

(1)污泥特性及药耗

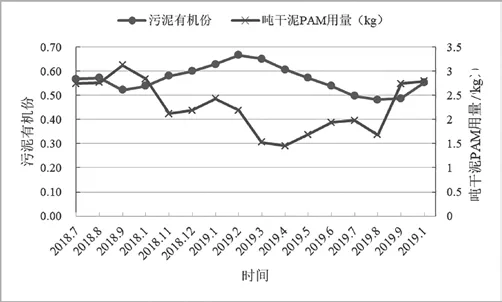

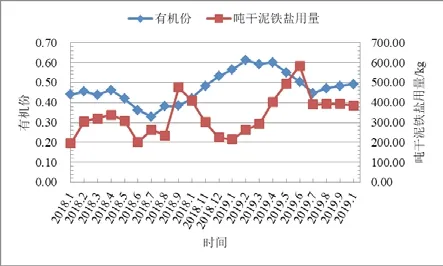

污泥有机份和吨干泥PAM用量、吨干泥铁盐用量的逐月变化情况如图1、图2所示。

图1 A厂污泥有机份和吨干泥PAM用量变化情况

图2 A厂污泥有机份和吨干泥铁盐用量变化情况

可以看出,在冬季及春季(2018年12月至2019年4月)污泥有机份相对较高,其他时间有机份相对降低。在高压隔膜压滤机运行初期(2018年7—11月),由于在药剂投加处于摸索期,吨干泥药耗变化较大。在随后的运行过程中,吨干泥PAM和铁盐用量随时间变化存在一定波动,但与污泥有机份无明显关系。

(2)压滤参数

如表1所示,低压恒压时间因污泥脱水难易程度而有一定的波动,一般在65~80 min。高压恒压时间相对较为稳定,基本保持在80 min。压榨时间也较为恒定,基本保持在40~45 min。

表1 A厂2018年7月至2019年10月压滤机主要工作参数统计

1.1.2 D厂

(1)污泥特性及药耗

如图3、图4所示,D分厂在冬季及春季污泥有机份相对较高,其他时间污泥有机份相对较低。吨干泥PAM和铁盐用量随时间变化存在一定波动,与污泥有机份不相关。

图3 D厂污泥有机份和吨干泥PAM用量变化情况

图4 D厂污泥有机份和吨干泥铁盐用量变化情况

(2)压滤参数

①进料时间及压力

低压进料:进料时间约为2 000~3 000 s。低压进料设计压力为0.6 MPa,当压力到达0.6 MPa时,低压进料泵降低运行转速,从而降低进料量,将压力保持在其设定压力值。

由于每一批次调理池中污泥浓度与药剂投加量存在少许差异,故低压进料时间也存在差异。

高压进料:进料时间约为3 000~4 000 s。高压进料设计压力为1.2 MPa,当压力到达1.2 MPa时,高压进料泵降低运行转速,从而降低进料量,将压力保持在其设定压力值。

②压榨时间及压力

压榨分为一段压榨与二段压榨两部分。一段压榨设计压力为1.2 MPa,设定时间为1 200 s。二段压榨设定压力为1.5 MPa,设定约时间为1 800 s。

1.2 污泥脱水运行优化

1.2.1 A厂

(1)进泥比例

冬季新老系统按照3:1比例进泥,天气转暖后,按2:1或生物池污泥浓度进行调整。

(2)污泥调理药剂用量

①根据进泥含固率和有机份变化及时调整

A厂夏季(6~9月)污泥沉降比低,剩余污泥重力脱水较好,所以板框机进泥含固率在3%~4%左右,个别时间超过4%,但污泥中有机份含量较低,PAM投加量可适当降低,铁盐投加量提高。

其他月份污泥沉降比升高,进泥含固率降低,在2%~3%之间,污泥有机份含量较高,PAM投加量适当提高,铁盐投加量降低。

②根据泥饼含水率变化及时调整。

除污泥性质对板框加药量产生影响外,还有一些其他因素,如滤布堵塞情况等。污泥调理药剂用量调整,主要是根据进泥含固率及有机份进行调整,同时也结合泥饼含水率进行微调。

(3)污泥调理时间

试验发现,夏季(有机份含量55%)控制搅拌时间约15 min最佳,冬季污泥有机份含量增加(有机份含量60%以上),为保证泥药彻底混合,延长搅拌时间为20 min。

(4)滤布选型

A厂板框机厂家提供的滤布有三种,单丝、单复丝和复丝,板框机原配滤布是单复丝,夏季运行情况良好,最高进泥量达到130 m3。进入2018年冬季后,由于个别板框机滤布堵塞严重,及时更换了5套新滤布(2套丙纶单复丝,2套锦纶单丝,1套复丝滤布)。

单丝板框机进泥量和效果要高于复丝和单复丝,大概每板能多进10~15立方的泥,但含水率偏高。

(5)压滤参数

①进料时间

低压进料:夏季调试期间70 min,冬季由于脱水性能变差,容易出现恒压压力较短时间内超过6 kPa直接转高压情况,因此进料时间定为100 min,在不超过恒压上限值的情况下,尽可能多进泥。

高压进料:控制在80 min。

②压榨时间

控制在45 min。在冬季,进泥量超过60 m3时,如果压榨过程压力值降低较快,能在较短时间内从14 kPa降至10 kPa以下(说明压榨效果良好,存在较多的压榨空间),可适当延长压榨时间,如60 min,使压榨进行充分,泥饼含水率降低。

1.2.2 D厂

(1)浓缩池运行

运行过程中发现,如停机时间过长或剩余泵开启时间较长,污泥在浓缩池中停留时间过长,会导致进泥与泥饼均发黑且伴有明显臭味,同时会明显降低板框进泥量,产出的泥饼含水率也会有升高趋势。实际运行中可采用倒换浓缩池的方式,将现用浓缩池抽空并冲洗。

(2)污泥调理药剂

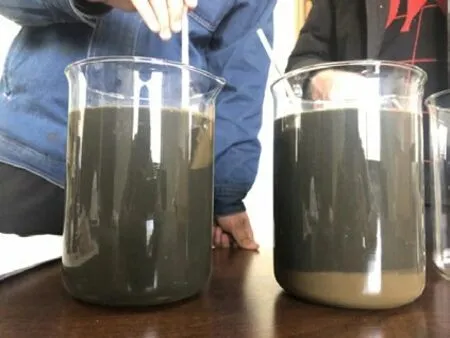

如图5所示,在有机份含量相对较高的情况下,进行了调质药剂的小试实验。实验发现,有机份占比在0.63左右时,加入相同量的调质药剂(铁盐、铝盐),铁盐调质后的污泥粘性较铝盐的粘性大,且有明显的分层。

图5 D厂调质药剂实验(左侧烧杯投加铝盐,右侧烧杯投加铁盐)

在小试试验基础上,D厂进行调质药剂加药量的上机实验,最终得出结论,在絮凝剂投加量不变,调质药剂投加量翻倍的基础上,冬季泥饼含水率满足稳定达标要求,且粘滤布情况明显缓解,进泥量增加30%左右。

5月份开始,随着气温的升高,泥质(有机份占比由0.65左右逐渐降至0.53左右)逐渐发生变化,进料量相对稳定。聚合氯化铝铁的有效成分为10%左右,三氯化铁的有效成分为30%左右,进行了两种药剂的试验:

三氯化铁从原来的投加时间600 d,提高到700 d使药剂和污泥混合充分,进泥量由原来27 m3降低到23 m3,且泥饼含水率较高,出现“粘滤布”现象。将投加量降低到500 s后,泥饼成型比600 s投加量较好,但含水率高,泥饼松散。投加量降低到350 s,进泥量有所提高在30 m3左右,且泥饼成型率较好,泥饼较好.同时调整PAM配置量由原来千分之一,调千分之二后,进泥量与泥饼未见明显改善。

更换聚合氯化铝铁后,在同调理池进泥、药剂投加为450 s情况下,1号机进泥量为28 m3左右,2号机进泥量为25 m3左右,运行相对平稳,泥饼含水率比较前期有明显好转。逐步降低调质药剂用量,最终在调质药剂的吨干泥药耗稳定在400 kg/t DS左右时,泥饼含水率相对稳定。

(3)压滤参数

①进料时间及压力

低压进料:为保证经济运行,低压进料时间随进料压力与进料流量而调整进料时间,即当低压进料流量低于10 m³/h时,就可以调整进料时间,使其进入高压进料程序。

高压进料:为保证经济运行,降低电耗与药耗,当高压进料流量低于4 m³/h时,就可以调整进料时间进入压榨程序。

②压榨时间及压力

通过压榨压力与进料压力差值来预估泥饼含水率,当压榨压力与进料压力差值达到0.8 MPa以下时,泥饼含水率基本在60%左右,可以随数据与经验来调整二段压榨时间。

2 结语

(1)文章对某公司两分厂高压隔膜压滤机污泥脱水运行情况进行分析及优化,解决了污泥脱水过程中存在的难题。可有效指导工艺运行调控,确保污泥脱水系统稳定、高效、经济运行,满足污泥脱水处理要求,运营效益达到预期目标。

(2)文章总结的部分运行经验,可为后续新建项目采用该系统在前期设计和后期运行等方面提供经验借鉴。