汽车门总成面差不稳定性研究

程宗乔,李 铁,赵秀侠,刘守伟

(奇瑞汽车股份有限公司,安徽芜湖 241000)

1 引言

近年来,现代汽车工业迅猛发展,车型更新日新月异,汽车的整体制造技术在不断提升。在进行汽车制造的过程中,车门包边工艺是提升汽车建设质量的重要组成部分。在车门包边工艺过程中,面差是衡量包边工艺的一个重要因素,因此面差的稳定性是迫在眉睫且需要解决的一个难题。它是一个较为复杂的系统技术,除门内板面差不合格、门外板回弹、内板焊接变形等常见因素影响外,受压爪压紧程度、内板料边长度、内外板棱线不对齐等不常见因素影响。本文以T1C 为例,从以上几个因素着手,分析如何提高门包边面差的稳定性,为后续车型提供技术支持。

2 现状

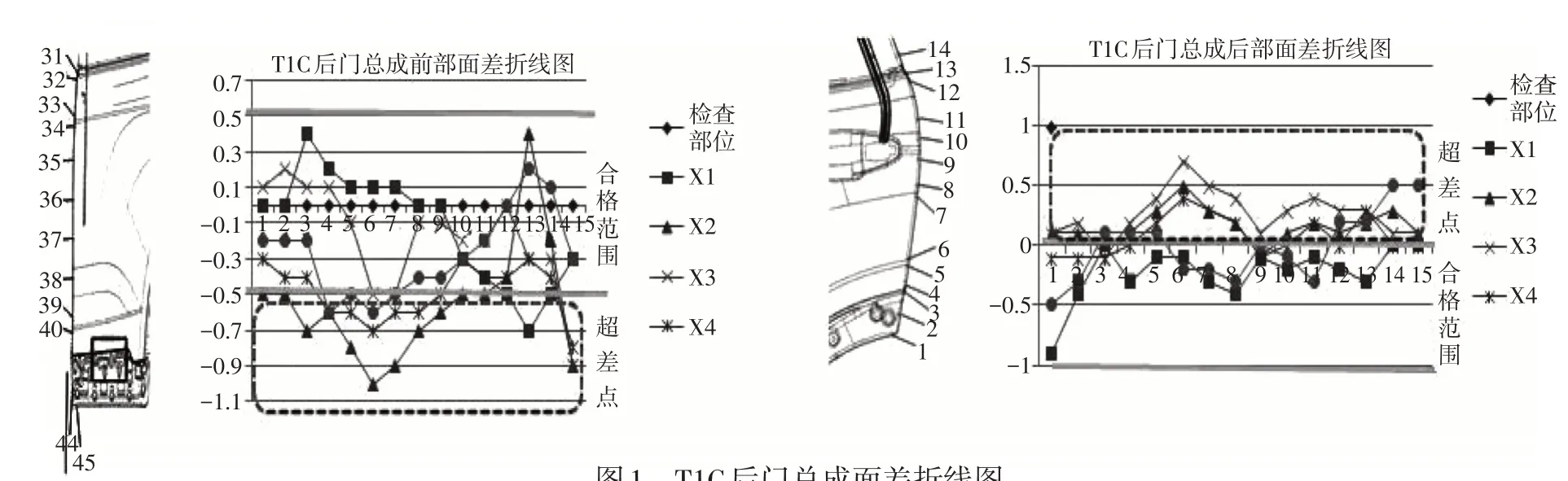

T1C 等车型门总成初期面差尺寸超差且不稳定,T1C后门前部面差大多偏低(要求公差-0.5~+0.5mm,实际部分面差低于-0.5mm),后部与侧围匹配处部分面差高(要求公差走负差-1.0~0mm,实际部分走正差),且不稳定(内板焊接总成对应处面差基本合格),总成合格率在85%~92%之间波动,如图1所示。

图1 T1C后门总成面差折线图

检查门内板及焊接总成,面差均合格,且一致性比较好,门外板反弹也在公差范围内,以下就压合过程中不常见的影响因素进行分析。

3 问题分析

3.1 压爪压紧程度影响因素

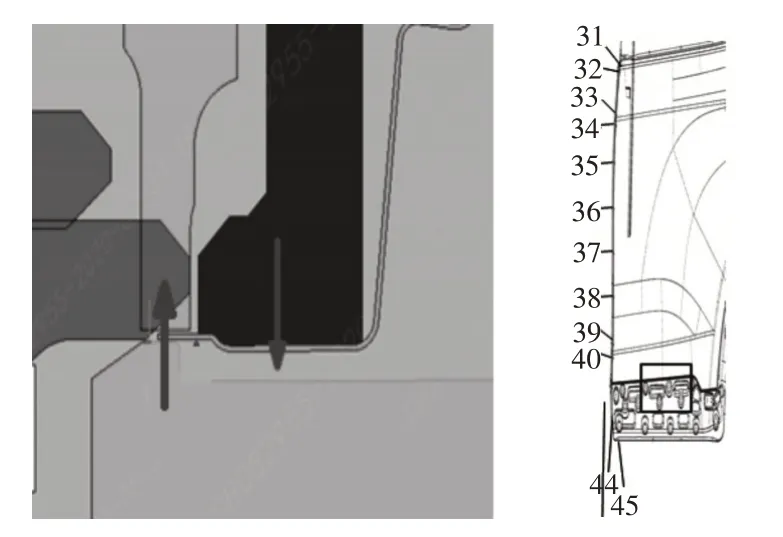

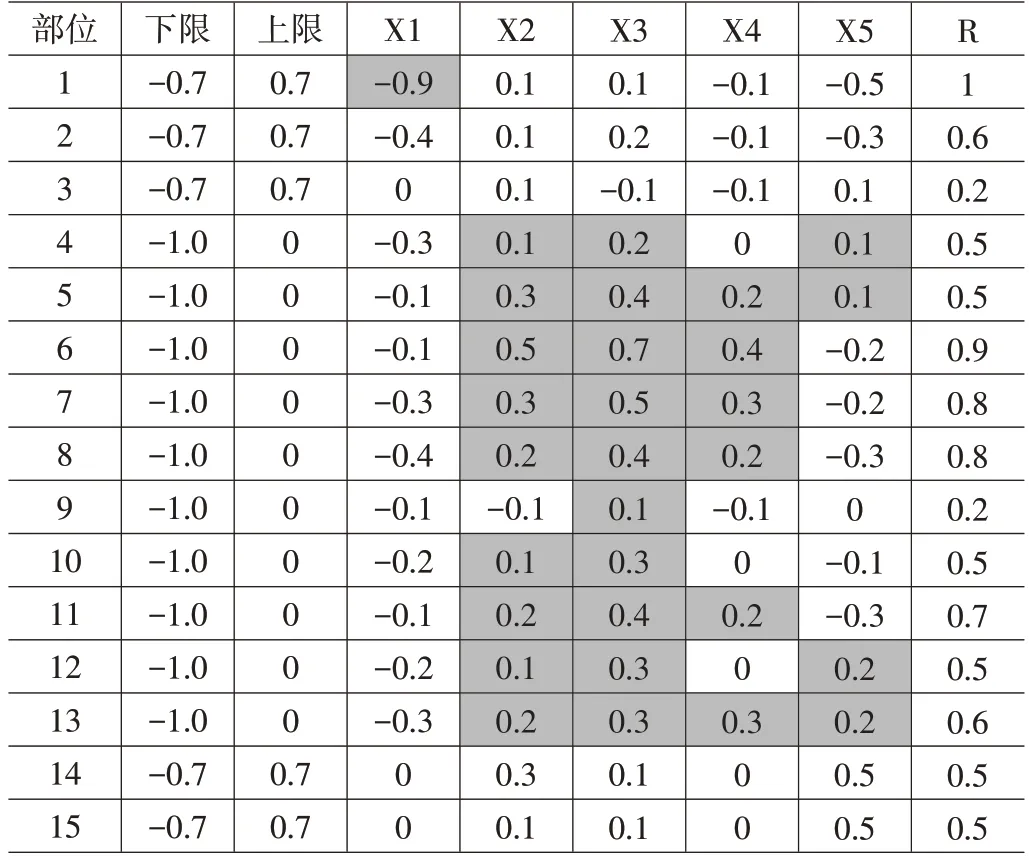

T1C 左右后门B 柱面差低(内板焊接总成面差合格,压合后总成面差不合格、不稳定),经排查,该处压爪布置在空腔位置,一定压力下导致该处内板下沉,压合边处上翘,从而引起压合面面差低,如图2、表1所示。

图2 压合模压料图示

表1 T1C右后门测量值 mm

建议措施:

内外板有空腔的,压爪不能强压,只能轻轻压住内板(研合时轻微着色)。

3.2 内外板棱线、台阶处不对齐影响因素

T1C 后门后部面差超差、不稳定(内板焊接总成面差合格,压合后总成面差不合格、不稳定)如图3、表2所示。经排查得出以下原因:

图3 压合后面差值

表2 T1C右后门检测表 mm

内外板在棱线、台阶处不对齐,如图4所示。造成棱线一侧内外板干涉,一侧内外板空腔,如图5所示,这样在包边过程中会受到不稳定的侧向力,导致内板压合面发生变形(塑性/弹性),致使内外板相对尺寸变化。

建议措施:

内外板棱线、台阶处对齐,保证内外板不干涉,不形成空腔。

3.3 内板压合面局部料边过长影响因素

T1C门下部内板总成面差合格,压合后面差却高0.5~1.2mm,如图6 所示,经排查:测量内板料边最长1.4mm,如图7 所示,大于产品定义间隙1.35mm,与外板干涉,如图8所示,压合后面差超差,经手工打磨内板后,面差合格。

图8 实物与外板干涉

3.4 内板压合面及其测量方法影响因素

内板检测时,测量的为边缘面,尺寸合格,但根部面差高,又由于根部强度高,压合后面差偏高,如图9所示。

图9 内板面差测量

建议措施:

(1)内板根部不得比边缘高,理想数据是根部比边缘低0.3mm,建议内板采用凹检,压合面采用双点检测(边缘与根部)。

(2)压合面平整、光顺、无起皱、无毛刺。

4 总结

通过对导致门总成面差不稳定性缺陷的几个解决措施的总结,为后期门总成压合提供技术支持。