冷轧汽车外板硌印缺陷的成因及控制措施

供稿|孙鹏,张杰,周宏伟,张霞,张冰,卢秉仲 /

作者单位:1. 本钢板材有限公司技术研究院, 辽宁 本溪 117000;2. 上汽集团乘用车公司, 上海 200000

汽车冷轧外板作为汽车用外覆盖件,对于表面质量的要求是冷轧板中最严格的,需达到FD 级别(超高级别表面)的要求[1]。各国的技术标准均提出了比较严格的基本技术指标要求,我国标准对FD 级别要求产品两面中较好的一面不应有影响涂漆后的外观质量或电镀后的外观质量缺陷,另一面应达到FB 级别要求。而对于高级别汽车外板,一些用户要求带钢表面双面达到FD 级别,这种对表面质量零缺陷的要求,使得冷轧厂对高级别外板表面缺陷的控制提出更加严格的要求,同时导致高级别汽车外板的合格率相对于内板偏低。

冷轧外板的表面缺陷按照生产流程可大体分三个来源:炼钢工序来源、热轧工序来源和冷轧工序来源。而冷轧工序作为最后一道工序,又需要经过酸轧、连退以及重卷机组,生产周期长,表面质量控制难度大,因此冷轧工序是带钢表面缺陷集中降级来源的主要工序之一。

据某冷轧厂2018 年外板降级情况统计,冷轧工序表面缺陷主要包括硌印、锈蚀、油污、擦划伤、斑渍等,其中由于硌印缺陷导致的降级占冷轧工序总降级的比例高达40%。因此降低硌印缺陷的发生率,是提升高级别冷轧汽车外板合格率的重要措施。

硌印形貌特征

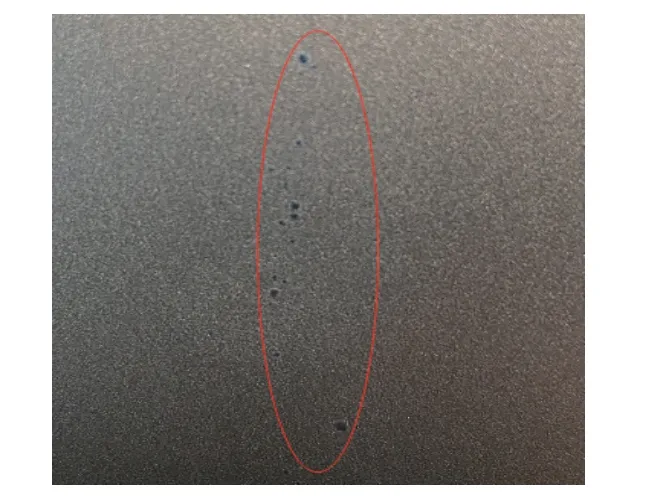

硌印缺陷是指由于辊表面自身缺陷或异物粘附,导致带钢表面沿长度方向呈周期性出现的凹凸印痕,根据其周期可排查出所产生的辊系[2]。易产生硌印缺陷辊系主要有轧机工作辊、平整机工作辊、张力辊、炉辊等。根据形状可分为点状、短线状、长条状,根据手感程度可分为有手感和无手感,根据可见程度分为目视可见和油石打磨后可见,典型的硌印缺陷形貌如图1 所示。其中点状硌印为最常见、出现频率最高的硌印形貌,根据对其外观测量统计,其直径一般为5 mm 左右,最大可达10 mm左右,硌印深度或凸起高度一般在几微米到十几微米不等。

图1 典型硌印缺陷形貌

硌印产生的主要影响因素

辊系表面质量的影响

工作辊在轧制过程中与带钢表面直接接触,并且具有一定的压下量,因此若轧辊表面存在缺陷,则会复制性传递到带钢表面,形成周期性硌印[3]。常见轧辊表面缺陷有划痕和亮斑,如图2 所示,轧辊表面缺陷主要是在磨削加工或长期使用中产生。若轧辊表面缺陷具有一定深度且有手感,严重的会产生有手感且目视可见的硌印缺陷。

图2 轧辊表面缺陷形貌

除轧辊外,张力辊和炉辊也是产生硌印的主要来源。张力辊与带钢在张力作用下存在较大摩擦力,尤其是机组内处于特殊位置的张力辊,如位于圆盘剪后的张力辊,其承受切边后带钢出现飞边、毛刺等风险多,当辊子使用周期接近末期时,辊面粗糙度偏低、涂层磨损、硬度下降等综合导致辊面易粘覆异物,而产生轻微无手感硌印,通常需要在线打磨才可见,因此易造成批量降级事故。

炉辊在正常情况下使用周期为3~5 年,尤其是高温区炉辊在长期使用情况下炉内气氛中的金属粉末聚集,或高强钢中Mn、Si 等元素在炉辊表面形成的共晶产物黏附在辊面上,导致在炉辊表面形成炉辊结瘤,造成带钢表面压痕、划伤等缺陷,若经平整后无法消除,则会导致多处点状或长条状硌印缺陷。

原料质量的影响

硌印产生的另一主要因素与原料质量有关,主要体现在原料夹杂数量和边部质量好坏。如果铸坯中夹杂物尺寸较大,在轧制成薄板后,夹杂物会充分暴露[4]。对于暴露在表层的夹杂物在经过轧制、平整或退火炉内易发生脱落,极易黏着在辊面上,形成有手感凸起,造成黏附性传递的周期性硌印缺陷。

若原料边部存在线状裂纹或边部黑线等质量缺陷,一方面在轧制时边部易产生金属铁屑脱落,并进入乳化液系统中,增加与轧辊产生金属黏着风险,污染轧辊形成有手感的凸起异物黏附,其形貌如图3 所示;另一方面,原料带钢边部质量差轧后边部易产生锯齿边,若锯齿边缺陷未能得到有效去除,在后序的连退机组易脱落,进一步增加了硌印缺陷风险。

图3 辊面黏附金属异物形貌

机组清洁性的影响

机组清洁性主要与机组封闭和内部清洁情况有关,是指机组内部轧机乳化液等介质纯净度以及机架内悬浮颗粒物、油泥等异物含量的多少,这些异物是硌印缺陷的主要来源之一。当机组内部清洁环境较差,机架内部灰尘、油泥等异物会因机架震动而脱落;当机组封闭性较差时,外来大颗粒灰尘、尘土等进入机组内,若掉落在辊系表面会增加产生硌印缺陷的风险。这类异物产生的硌印缺陷多为无手感且需要打磨可见的暗/亮硌印,如图4 所示,现场一般称为软硌印,此类软硌印缺陷危害在于不易被检查发现,易产生批量的降级品。

图4 打磨可见的硌印缺陷形貌

可见机组清洁性的提高对于预防硌印缺陷的产生有重要积极作用,而降尘量是评价机组清洁性的主要手段,降尘量的测定方法主要是重量法,即测量每月机组内单位面积降落于地面异物的重量,国内优秀企业连退机组降尘量每月可控制在小于10 mg/dm2。

硌印缺陷防控措施

原料质量改善措施

炼钢工序对冷轧外板出现的夹杂缺陷进行归类分析,形成缺陷图谱。通过归纳分析夹杂种类及产生原因,对相关工艺参数进行细化和优化,最终形成外板工艺控制参数放行标准。另一方面,为了减少卷渣类缺陷的产生,进一步完善了板坯清理方式及要求、人工检查及出厂前检查判定的相关制度,严防不符合要求的板坯进入下一工序。目前高级别冷轧外板夹杂缺陷可稳定控制在8%以下,同时外板生产计划要求冷轧过渡料必须采用清坯料,降低因过渡料内部夹杂缺陷导致后续高级别汽车外板产生硌印缺陷风险。

热连轧工序改善氧化铁皮压入缺陷,通过对加热制度、粗轧工艺、精轧温度、高压水除鳞、轧制周期、工作辊表面状态等各项工艺的管控,有效降低氧化铁皮压人缺陷,提高了热轧原料表面及边部质量。

工艺设备防控措施

完善辊系管理制度

建立高级别汽车外板专用辊制度,主要包括酸轧1~5 架轧机工作辊和连退平整工作辊,保证每次组织生产前有至少三套专用辊,以备出现硌印缺陷及时换辊准备,同时制定专用辊磨削质量和管理制度,杜绝出现刀花痕或辊面划痕等缺陷。增加轧辊上机前的表面质量检查及下机后油石打磨检查确认制度,严防缺陷辊投入生产。

完善辊系排查巡检制度,根据辊系实际使用的质量情况,重新评估辊子使用周期,定期对易损伤辊面的粗糙度情况进行监控测量,及时更换。

酸轧机组

通过优化酸洗工艺段关键参数,提高了带钢表面氧化铁皮的清洗效果,并避免产生欠酸洗或过酸洗。严格管控乳化液系统中各项理化指标,尤其是铁粉、杂油等污物含量,保证轧制过程中乳化液的清洁性,降低对带钢表面污染,并要求轧后带钢表面反射率不小于70%。

完善轧机机架清洁管理制度,每月定期对机架内沉积的油泥进行清洗,避免油泥掉落造成硌印。同时为进一步降低因原料边部缺陷,而导致轧机产生硌印缺陷的发生率,同时保证轧后带钢获得良好的边部质量,高级别外板在酸轧机组增加切边工艺制度。

连退机组

针对连退机组降尘量高、机组清洁性差的问题,开展机组封闭管理,定期对机组重点位置进行清理,建立“连退清洁生产管理制度”,明确刮刀、平整机架和辊系清洁检查方法及周期,同时优化刮刀的投入方式,及时刮除辊表面黏附的灰尘、油污等异物,确保刮刀使用效果。完善降尘量检测方法和制度,每月对机组各区域重点位置进行降尘量的检测统计,目前机组降尘量已到达国内标杆企业水平。

通过优化连退机组清洗段工艺参数,控制带钢在连退清洗后的反射率不小于90%,提高带钢表面清洁性,从源头上减少污染源。同时严格控制炉内各段露点及炉内气氛,有效防控炉辊结瘤的产生。

质量检查

建立健全酸轧和连退机组汽车外板打磨检查制度,明确打磨检查工具和方法,即轧机出口纱网打磨,连退出口油石打磨。保证打磨长度覆盖机组全部辊系,并缩短打磨时间,打磨检查后控制抽套速度,采用阶梯升速,减轻机架震动导致异物掉落造成硌印缺陷。

出现硌印缺陷时,及时按周期排查产生源头,并及时清除辊表面黏附的异物,必要时更换备用的轧辊或平整工作辊,避免批量降级。

结束语

硌印缺陷作为一种冷轧板常见的表面缺陷,难以从根本上消除,因此制约着高级别汽车外板产品的合格率。本文通过对硌印缺陷形貌特征及产生原因进行归纳分析,从辊系表面质量、冷轧原料质量、机组清洁性三方面分析了硌印产生的主要影响因素,严格按照VDA6.3 体系管理制度,通过建立完善相关制度、优化各工艺段关键控制点、强化过程控制和现场管理,硌印缺陷得到有效控制。通过一年多的攻关,本钢某冷轧厂高级别汽车外板硌印缺陷降级占比较2018 年降低了近一半。