浅析钛及钛合金在海洋装备上的应用

供稿|海敏娜,黄帆,王永梅 /

作者单位:宝鸡钛业股份有限公司,陕西 宝鸡 721013

钛具有质轻、比强度高、抗冲击性高、耐海水腐蚀性能优异、断裂韧性好、疲劳强度高、焊接性能好、无磁、透声性好、耐冷热性优异、抗放射性、减震抗噪等一系列优点[1-10],被誉为“海洋金属”,是一种理想的、具前景的海洋工程装备用结构材料。

钛在海洋工程装备领域应用非常广泛,如船体结构件、潜艇和深潜器的耐压壳体、管件、阀及附件等,动力驱动装置中的推进器和推进器轴,冷凝器、冷却器、换热器等,舰船声呐导流罩、螺旋桨等[2-7]。但目前国内仍未见有关海洋工程装备用钛材的选材手册的报道,未见有关完善的海洋工程装备用钛及钛合金使用评价体系的报道,这在很大程度上制约了钛材在海洋工程装备上的推广使用。

本文在介绍钛及钛合金在海洋装备领域应用特点的基础上,总结了目前国内外形成的舰船用钛及钛合金体系和性能特征,论述了国内外钛及钛合金在海洋装备领域的应用现状及优势,展望了钛材在海洋装备的应用前景,以期对后续海洋工程装备设计选材提供参考,从而大幅度加速推动钛材在我国海洋装备领域的应用。

海洋工程装备用钛

为确保海洋装备的战技性能和航行的绝对安全可靠性,选择合适的装备材料至关重要。

钛及钛合金几乎具备海洋装备材料所需的全部特性,即钛及钛合金的诸多优点。

物理特性

①质轻。钛密度为4.5 g/cm3,仅为钢的57.7%,在舰船领域应用可减轻船体质量、增加载重、提高航速;②热膨胀系数低,焊接应力小,从而使部件焊接变形量小;③无磁性,在强磁场下也不会磁化,并可防电磁干扰,使装磁引信的水雷或鱼雷失效,避免磁性雷的攻击,从而提高水下潜艇的隐身技术水平和反侦察能力;④导热率与热传递速率匹配良好,是理想的热交换器材料;⑤透声性好,钛材透声系数大于0.85,甚至高达0.98,是舰船声呐导流罩最理想选材;⑥加工性良好,可通过多种加工方式如铸造、轧制、锻造、挤压等生产铸件、板材、丝材、型材、锻件、复杂的零部件等。

力学性能

钛及钛合金力学性能优异,其比强度高、塑性好,在-253~600 ℃范围内,它的屈强比和比强度在海洋装备用金属材料中最高;冲击韧性良好,在-60~20 ℃范围内,无明显韧-脆转变点;断裂韧性较高,在80~110 MPa·m1/2之间[2-3]。疲劳强度高,钛材低应力高周疲劳均在107周次以上。

腐蚀性能

钛在海洋环境介质中具有优异耐腐蚀性能。由于钛和氧亲和力极高,在空气或氧介质中,钛材表面极易快速形成一层薄、致密、坚固的氧化膜。钛的氧化膜具有很强的自愈性,当氧化膜受到破坏或划伤后,也会很快自愈或再生,形成新的氧化膜。这层氧化膜可使钛材几乎不被自然海水腐蚀。

国内外舰船用钛材体系

钛材是一种优良的舰船材料,得到了各国海军和造船业的青睐。近五十年来,俄罗斯、美国、中国和日本等先后都建立了适用于自己的舰船用钛及钛合金体系。

国外舰船用钛材体系

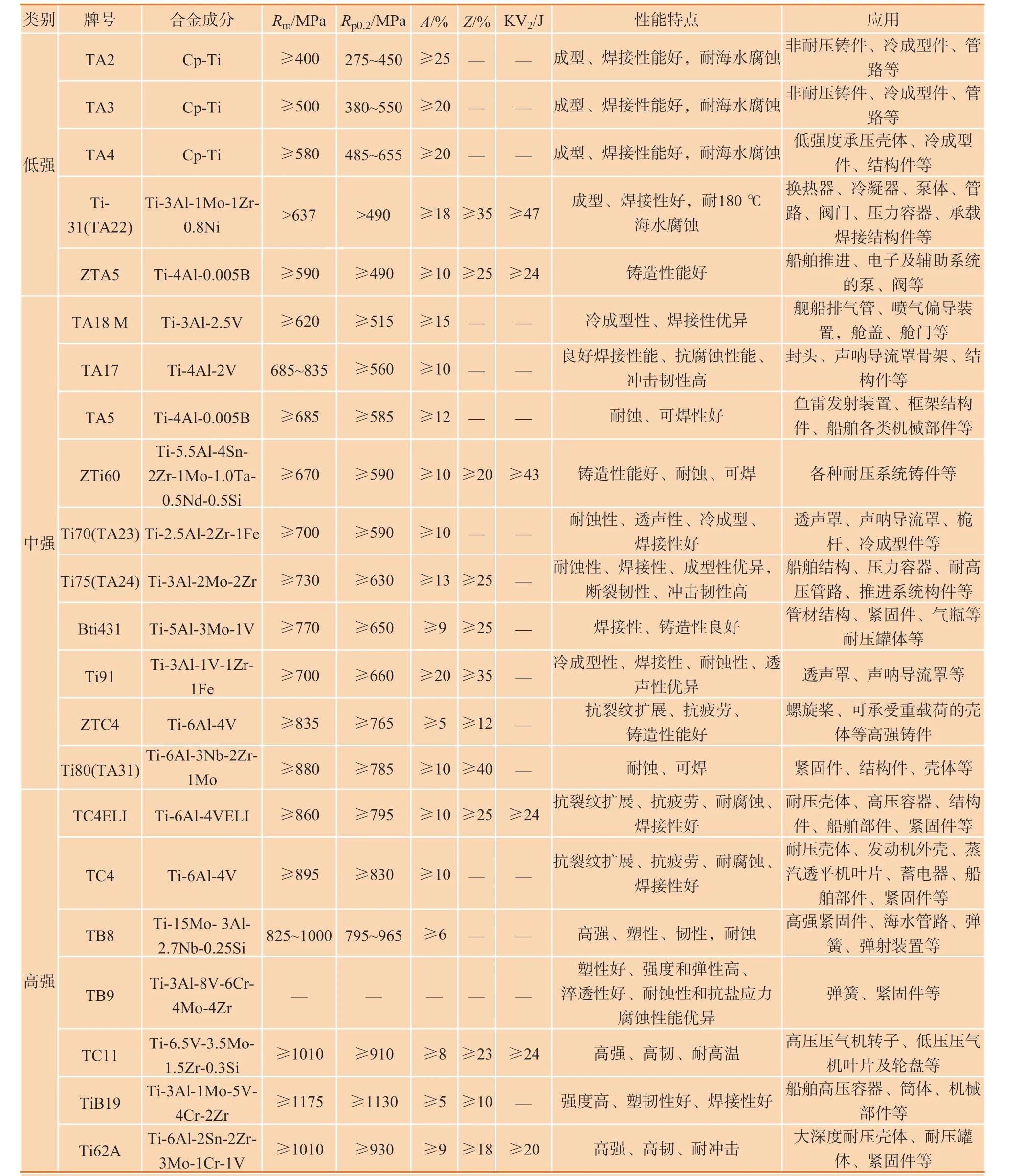

俄罗斯、美国是最早研究舰船用钛及钛合金的国家,并各自形成舰船用钛及钛合金体系,日本相对较晚,舰船用钛材体系较简单。俄、美、日各国常见的舰船用钛及钛合金牌号及屈服强度σ0.2按低、中、高强度级别划分见表1[1-3,6-10]。

表1 俄罗斯、美国、日本常见舰船用钛及钛合金牌号及屈服强度[1-3,6-10]

俄罗斯舰船用钛及钛合金研究及应用水平居世界前列,是最早拥有专用舰船用钛合金体系的国家,如船体钛合金ΠT-1M,船机用钛合金ΠT-7M、3M、37,动力工程用钛合金ΠT-3B、40、5B、23a 等。几十年来,俄罗斯在核潜艇、常规潜艇、水面舰艇、航空母舰、深潜器等舰船领域都大量采用了钛材。

美国海军自1963 年开始对舰船用钛材进行大量的工程应用研究,主要的船用钛及钛合金有纯钛、Ti-6Al-4V、Ti-6Al-4VELI、Ti-0.3Mo-0.8Ni、Ti-3Al-2.5V、Ti-5Al-1Zr-1Sn-1V-0.8Mo-0.1Si、Ti-6Al-2Nb-1Ta-0.8Mo、Ti-3Al-8V-6Cr-4Mo-4Zr 等,现已成功将钛材应用于各种水面舰艇、动力潜艇、民船等。

日本的船用钛及钛合金主要有纯钛、Ti-6Al-4V、Ti-6Al-4VELI,集中应用于深潜器耐压壳体、民用渔船、游船等。

国内舰船用钛材体系

国内舰船用钛材的研究始于1962 年,五十多年来,我国从研发到应用已逐渐形成了较完整的舰船用钛及钛合金体系[1-3,6-9],其屈服强度在320~1130 MPa 之间。业界通常按材料屈服强度大小对其分类,即屈服强度在500 MPa 以下为低强钛合金,500~790 MPa 为中强钛合金,高于790 MPa 为高强钛合金。上述强度级别材料基本可满足国内舰船、潜艇、深潜器及深海空间站用结构材料的指标要求。现阶段我国已制定了舰船用钛及钛合金板材、棒材、锻件、无缝管材及铸件的相关规范,具体舰船用钛及钛合金体系、性能、应用及规范标准号见表2。

表2 我国舰船用钛及钛合金体系、性能及应用[1-3,6-9]

与俄罗斯、美国相比,中国舰船用钛及钛合金体系还不够完善,且应用数据较少,无准确、高效的舰船用钛材的评价体系。

钛材在海洋装备上的应用现状及优势

钛材是海洋环境中最理想的材料,使用钛材可使海军舰船及装备大大提高战斗力、降低维护成本、延长使用寿命、提高隐蔽性[1,10]。俄、美、中国海军已将钛材广泛应用于深潜器、水下潜艇、水面舰艇、舰船等装备的耐压壳体、海水管路系统、上层建筑及其他部件等[9-11]。

耐压壳体

国内外选用钛材作为耐压壳体的实例较多,主要用于深潜器载人球壳、潜艇壳体[11],具体典型应用所选用钛材的牌号及拉伸性能见表3。

表3 国内外载人球舱和潜艇耐压壳体材质、制备工艺及材料性能

国内外深潜器载人球壳选用钛材牌号主要有Ti-6Al-4V、Ti-6Al-4VELI(对应国内牌号TC4、TC4ELI)。很多深潜器载人球壳前期选用钢材,但后期都采用钛材替代,既可以减轻重量,增加下潜深度,又可以提高使用寿命。例如:①美国Alvin 深潜器,1964 年建造时采用的是HYl00 高强钢(板厚33.8 mm),下潜深度为2000 m,1973 年改建时将耐压壳体换成钛合金(板厚49 mm),下潜深度增加到3600 m,其辅助箱及高压气器也采用Ti-6Al-4VELI;②日本的“深海2000”载人球壳采用钢材制备,后续在建造“深海6500”时选用钛材制备载人球壳以增加下潜深度。

在潜艇耐压壳体应用方面,俄罗斯最早选用钛材,是目前世界上使用钛材制造耐压壳体技术最先进最成熟的国家,其全钛核潜艇制造选用的惟一的钛材牌号为IIT-3B 钛合金(对应国内牌号TA17)。近年来,国内在建造潜艇时也更青睐于选用钛材,牌号主要集中于TA17、TC4、TC4ELI、TC11、纯钛等。

除此之外,目前许多国家都正在建造大深度载人潜水器和大深度全钛武器装备。国内建造的“奋斗者”号全海深载人潜水器已于2020 年11 月10 日成功挑战全球海洋最深处——马里亚纳海沟,深度达10909 m,实现了中国人的深海梦,该深潜器的载人球壳材料为高强高韧损伤容限型钛合金,由宝钛股份制造;国内已开始建造全钛的大深度装备。

海水管路系统

海水管路系统复杂、通径规格多,所选材料要求具有耐海水腐蚀、强度高、疲劳性能好等特点,钛材均可满足,采用钛合金制造的管道较传统材料(碳钢、不锈钢、铜合金)优势显著[1,9-10]。

(1)提高服役寿命,与舰船本体同寿命。俄罗斯对比研究了传统材料和钛材制造的管道系统服役寿命。结果表明,钛材与舰船同寿命,只需投入一次,且在使用过程中仅需简单维护即可;传统材料服役期限约2~10 a,服役期内必须定期维修,甚至更换,尤其是在高速推动环境作用下,各种接头均会产生局部腐蚀。美国海军舰船应用数据显示,钛制管系寿命为40 a,铜镍合金管系寿命只有6~8 a。国内开展了采用“钛合金”替代“铜合金”制造海水管路系统的验证考核试验,宝钛提供的TA2 钛无缝管材、配套管件和钛法兰在整套试验系统运行近3 a 后,拆解检验管路及配套材料,均未发现有裂纹、孔洞和腐蚀等异常情况。

(2)降低成本。采用钛合金部件,虽一次投入成本较高,但一次投入即可满足全寿命使用,使用过程中仅需简单维护保养,大量节省维修和维护费用。美海军舰船热交换器用的铜镍合金管每年大约需更换97 km,而在LPD17 两栖船坞运输舰的2 个主海水配管系统上选用了Gr.2 纯钛管材,约1000 多个管件,总长度3350 m 以上,全寿命期节省成本达1700 万美元。

综上所述,钛材在管路系统的使用,既可以减重、又可以实现与本体同寿命,同时,降低成本。近几年,国内已在022 艇等多型号海洋装备上批量应用。

上层建筑

目前,在国内舰船上层建筑中也已有钛材应用实例,如:桅杆用Ti70(TA23)、雷达天线用TA5 和TA7 棒材、机库蒙皮和框架结构用TA2 和TA5 板材。

美海军在LPD17 两栖船坞运输舰的关键部位上层建筑区也大量使用了钛,使其质量减轻约50%,大大提高了该舰的稳定性[10]。

其他领域应用

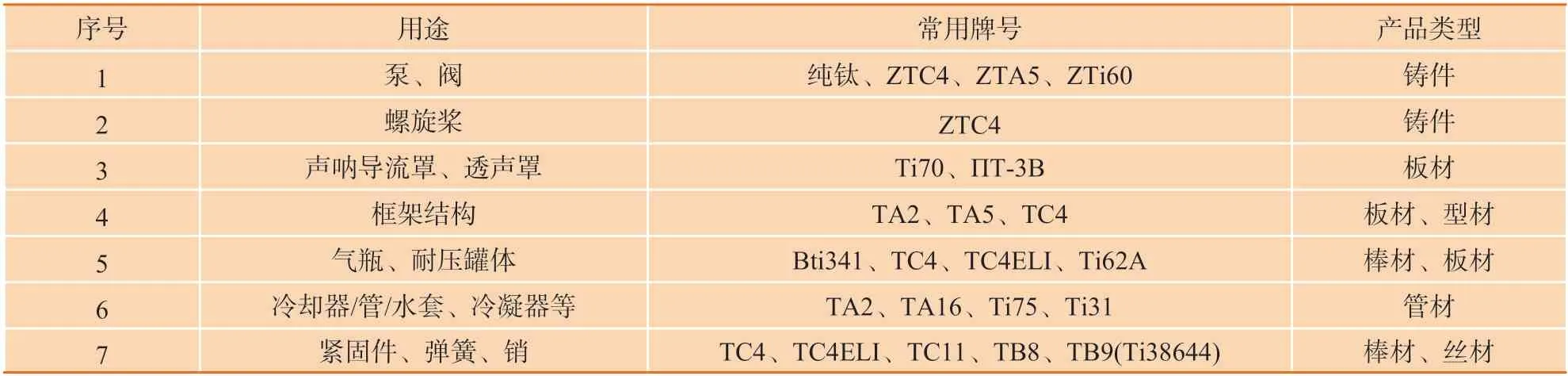

除上述耐压壳体、管路系统和上层建筑大量用钛材外,国内外海洋装备上还有其他部件也有用钛,应用实例见表4。

表4 国内外海洋装备其他部件用常见钛材

结束语

钛合金不仅使海洋装备实现向“深、大、远、高、低”的方向发展,也可完全实现与海洋装备本体同寿命,是海洋装备的最佳选材[11-14]。目前,我国对钛材在海洋装备上的应用也越来越重视,用钛量也在不断的增加。深海耐压壳体、海水管路、气瓶、上层建筑、框架等将成为海洋用钛的重点发展方向。

现阶段国内外钛材在船舶领域应用实例较多,但相关规范中材料体系并不完善。希望相关单位组织讨论并完善现行“钛制压力容器”、“材料与焊接”等相关规范中的材料体系,以便于设计人员参考。