氟硫矿化剂对高石英含量水泥生料煅烧的影响

马合沙提·韩索尔坦,卢普光,艾红梅

(1.新疆额尔齐斯河流域开发工程建设管理局,乌鲁木齐 830000;2.中水北方勘测设计研究有限责任公司,天津 300202; 3.大连理工大学建设工程学部,大连 116024)

0 引 言

混凝土主要由粗、细骨料和硬化水泥石组成,其主要化学成分为CaO、SiO2和Al2O3,这与水泥生料的主要化学成分相同。理论上废弃混凝土完全可以替代部分水泥原料,用于烧制水泥熟料,这不但能够减少水泥工业对天然矿产资源的开采,而且提高了废弃混凝土再生利用率,相比将废弃混凝土用于制作再生骨料和路基填筑[1-2],还能提高废弃混凝土再生利用的附加值,是废弃混凝土资源化再利用研究的热点[3-6]。

通常,混凝土中大部分的SiO2以石英形式存在(来自天然砂细骨料、花岗岩粗骨料等),石英的分子结构为架状Si—O结构,结构力强、内能小而活性低,相关研究[7-9]也都表明,水泥生料中石英含量的增加,将使生料易烧性变差、熟料中f-CaO含量增加、水泥强度降低,由此可见,提高石英态SiO2的反应活性能够改善掺加废弃混凝土的水泥生料的易烧性和熟料质量。文献[10]提出,生料中石英粒径超过45 μm将影响其与CaO结合形成C2S的能力,因此,通过粉磨降低石英的粒径可以提高石英的反应活性,但这种方法会大大增加水泥生产的能耗和成本。另外一种提高石英反应活性的方法是在生料中掺入矿化剂,有研究[11]表明,合理掺加氟硫矿化剂,可制备出硅酸盐矿物含量大于90%(质量分数)且C3S含量大于70%(质量分数)的高硅酸盐水泥熟料。本试验在高石英含量水泥生料中掺入氟硫矿化剂,对生料的易烧性和熟料矿物组成、矿物形貌、水化后强度及水化物形貌开展研究。氟硫矿化剂会在一定程度上腐蚀生产设备、污染环境[12],本文仅从实验室研究的角度开展试验,暂未考虑其对设备和环境的影响。

1 实 验

1.1 原材料

主要使用石灰石、石英砂、氧化铁和氧化铝4种原材料来配制生料,矿化剂选择氟硫矿化剂,其中,石灰石为工业原料,石英砂为洁净的ISO标准砂,氧化铁、氧化铝、氟化钙和二水硫酸钙均为分析纯试剂,石灰石和石英砂的化学成分见表1。

表1 石灰石和石英砂的主要化学成分Table 1 Main chemical composition of lime stone and quartz sand

1.2 生料配制和煅烧

将石灰石粉磨到75 μm筛筛余小于3%,由于石英对水泥生料易烧性影响的极限尺寸是45 μm[10],故将石英砂粉磨后过75 μm和45 μm筛,选取粒径介于两者间的颗粒(45~75 μm)为硅质原料进行试验。生料的配料率值如下:石灰饱和系数KH=0.90,硅率SM=2.25,铝率IM=1.39。熟料矿物理论组成(均为质量分数)如下:C3S为59.1%,C2S为19.4%,C3A为8.2%,C4AF为12.6%。

近些年的研究表明SO3对C3S的生成具有抑制作用,但有研究[13]显示,工业原料中,SO3掺量在大于5%(质量分数)时,才会明显降低C3S含量,本试验以不掺矿化剂的K0作为空白样品,F1、F2、F3样品中掺入氟硫矿化剂,SO3最高掺量选为3.75%(质量分数),掺量见表2。

表2 生料中氟硫矿化剂掺量Table 2 Content of F-S mineralizer in raw material

将配好的生料搅拌均匀,压制成直径50 mm、厚约10 mm的生料饼,烘干后放入坩埚,置于已升温至设计煅烧温度的高温炉内,烧制30 min后取出,急冷至室温。

1.3 测试方法

1.3.1 易烧性分析

将冷却后的熟料粉磨至全部通过75 μm筛,用乙二醇法测定熟料中f-CaO的含量。

1.3.2 差热分析

使用Netzsch Sta449F3型热分析仪,以α-Al2O3为参照物,在空气气氛下以10 ℃/min的升温速度从22 ℃升温至1 450 ℃,测定样品在煅烧过程中的吸热、放热情况。

1.3.3 熟料矿物组成分析

把熟料研磨至全部通过45 μm筛,压片制样后使用X射线衍射仪(理学D/max2400型仪器,管电压40 kV,管电流100 mA,Cu靶)分析其矿物成分。

1.3.4 熟料矿物形貌分析

选取熟料块相对较平的一个面打磨、抛光后放在1%(质量分数)的HNO3-C2H5OH溶液中浸润5 s,然后用吹风机吹干,再把样品放到金相显微镜下放大400倍观察抛光面。

1.3.5 熟料水化后强度测试

在熟料中加入4%(质量分数)的二水石膏,粉磨后过75 μm筛,制成I型硅酸盐水泥样品,将水泥加水制成水灰比0.4的净浆抗压试件(尺寸20 mm×20 mm×20 mm),标准条件下养护,使用5 t电子万能材料试验机在5 mm/min的加荷速率下测定其3 d和28 d抗压强度。

1.3.6 熟料水化产物形貌分析

将破型的净浆试块喷金制样后,使用扫描电子显微镜(日本电子JSM-5600LV型仪器,加速电压20 kV)对熟料水化产物的微观形貌进行观察。

2 结果与讨论

2.1 易烧性分析

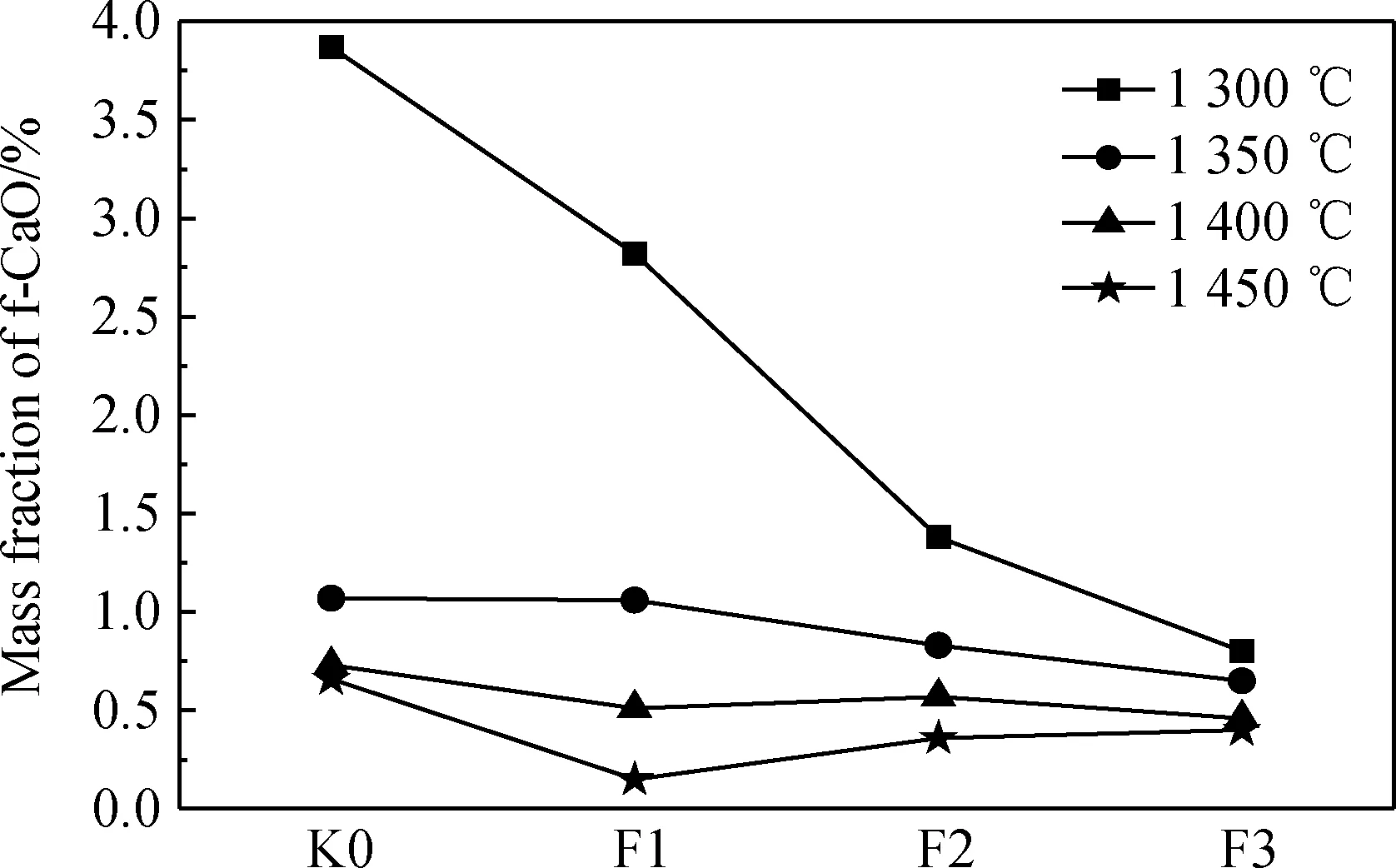

图1为不同温度下烧制的熟料中f-CaO的含量,从图中可以看出,煅烧温度为1 300 ℃时,随着生料中氟硫矿化剂掺量逐渐增加,熟料中f-CaO含量由3.87%(质量分数,下同)降至0.80%,生料易烧性得到明显提升,说明氟硫矿化剂显著的改善了生料的易烧性,促进了熟料的烧成。由于本试验配料率值较低,且物料颗粒较细(75 μm筛余极少),煅烧温度为1 350 ℃时,不掺矿化剂的样品中f-CaO含量已经低于1.5%。1 350 ℃烧制的样品中f-CaO含量依旧随氟硫矿化剂掺量增加而降低,但降低趋势已相对变缓;1 400 ℃和1 450 ℃烧制的样品中f-CaO含量变化已经很小,但掺矿化剂样品中f-CaO含量仍低于K0样品。说明煅烧温度在1 300~1 450 ℃时,氟硫矿化剂可以改善高石英含量水泥生料的易烧性。

图1 生料易烧性Fig.1 Burnability of raw material

煅烧温度为1 300 ℃和1 350 ℃时,虽然氟硫矿化剂可以较显著改善生料的易烧性,但笔者在此温度下烧制的各样品中硅酸盐矿物形貌很差,故最终选择了水泥熟料烧成带的最高温度1 450 ℃为煅烧温度,开展后续试验。

2.2 差热分析

本试验选取了K0样品和F1样品作为对比进行差热分析,图2为2个样品的差热分析图,图中800~900 ℃间的吸热峰是由碳酸钙的分解引起的,对比2个样品的差热分析曲线可以看出,生料中掺加氟硫矿化剂促进了碳酸钙的分解。在900~1 450 ℃范围内,F1样品分别在1 188 ℃和1 200 ℃出现了一个吸热峰和一个放热峰,而K0样品在该温度范围没有明显的吸放热峰出现。本试验中m(F)/m(SO3)小于0.691,结合文献[14-15],分析认为,1 188 ℃的吸热峰是过渡相3C2S·3CaSO4·CaF2分解、液相出现导致的,随着液相的出现,C3S开始结晶,在1 200 ℃出现了放热峰。从以上的分析结果可知,掺氟硫矿化剂的生料样品在煅烧过程中会生成过渡相矿物,其分解使液相在较低的温度开始出现,低温液相能促进C3S的生成。

图2 生料的DSC曲线Fig.2 DSC curves of raw material

2.3 熟料矿物成分分析

图3为1 450 ℃下烧制的熟料样品的XRD谱,从图中可以看出,各样品中熟料矿物的特征峰清晰且位置一致,熟料矿物均为C3S、C2S、C3A和C4AF。F2和F3样品中C3A的特征峰不是很明显,这是因为在F2和F3生料中氟硫矿化剂掺量较多,使C3A的形成在一定程度上受到了抑制[14];与空白样对比,掺氟硫矿化剂生料烧制的熟料样品中C3S的特征峰有比较明显,C2S的特征峰也相对也更尖锐,说明矿化剂对高石英含量水泥生料煅烧过程中熟料矿物的形成、发育起到了一定的促进作用。

图3 1 450 ℃下烧得的熟料的XRD谱Fig.3 XRD patterns of clinkers calcined at 1 450 ℃

2.4 熟料岩相分析

图4为1 450 ℃下烧制的熟料的岩相结构图,可以看出,图4(a)中A矿形貌不规则,很多都未呈现出明显的六方板柱状,说明高石英含量的水泥生料经过1 450 ℃煅烧后,虽然f-CaO含量较低,但主要熟料矿物形貌不佳。图4(b)~(d)中的A矿呈现出明显的六方板柱状,边棱清晰,熟料矿物分布均匀,说明煅烧温度为1 450 ℃时氟硫矿化剂改善了熟料矿物的发育和形貌。对比图4(b)~(d)发现,F1样品中大部分A矿颗粒细小,长径比约为2,F2和F3样品中,大部分A矿颗粒粗大,长径比约为1,说明氟硫矿化剂在高石英含量水泥生料煅烧过程中能促进A矿的形成和发育,但掺量增大,会使A矿晶体尺寸变大、长径比变小。由于所选煅烧温度较高,从图4(c)、(d)中还可以看出,熟料中有少量A矿晶体的边缘出现了熔蚀。

图4 1 450 ℃下烧制的熟料的岩相照片Fig.4 Petrographic images of clinkers calcined at 1 450 ℃

2.5 熟料水化后抗压强度分析

图5是1 450 ℃下烧制的各熟料样品水化后的抗压强度图,从图中可以看出,F1、F2和F3样品的3 d和28 d抗压强度均高于K0样品,3 d抗压强度更是K0样品抗压强度的一倍以上,这与熟料的XRD谱和岩相分析结果是对应的,1 450 ℃的煅烧温度下氟硫矿化剂的加入对高石英含量水泥生料烧制的熟料中硅酸盐矿物的形成、发育和形貌能起到明显的促进作用,尤其是A矿发育的更完整,因此,熟料在水化后抗压强度有着显著的提高。

图5 熟料水化后抗压强度Fig.5 Compressive strength of clinkers after hydration

对比F1、F2和F3熟料样品水化后的抗压强度,F1样品3 d和28 d的抗压强度稍高于F2和F3样品,分析认为,这种差别是F2和F3样品中A矿尺寸变大、长径变小导致的[14]。F2样品和F3样品的3 d和28 d抗压强度基本一致,说明氟硫矿化剂中CaF2含量以1.0%~1.5%的比例掺加到高石英含量生料中,1 450 ℃下烧制的熟料在水化后抗压强度没有明显变化。

2.6 水化产物形貌分析

在掺氟硫矿化剂的各样品中,F1样品水化后抗压强度最高,因此,选取F1样品为代表样,对比F1样品和K0样品在3 d和28 d龄期时水化产物的形貌。

图6为2个样品在水化3 d和28 d时水化产物的扫描电镜照片,可以看出,K0样品水化3 d后,主要水化产物是C-S-H凝胶、针状钙矾石和不规则片状AFm[16],这些水化产物覆盖在未水化的熟料颗粒表面,由于水化产物较少,未水化熟料颗粒间的空隙较大,水泥石整体结构较疏松。F1样品3 d经过水化后,主要水化产物有与K0样品一样,但水化产物的量较多,未水化熟料颗粒间的空隙较小。2个样品经过28 d水化后,都产生了大量的C-S-H凝胶,但K0样品中C-S-H凝胶多呈现出薄片状和絮状,水泥石整体密实性较低,而F1样品中C-S-H凝胶结构更致密,C-S-H凝胶和其他水化产物互相填充,水泥石结构也更密实,因此,其抗压强度也更高。

图6 熟料水化物扫描电镜照片Fig.6 SEM images of hydrated clinkers

3 结 论

(1)氟硫矿化剂可以改善高石英含量水泥生料的易烧性,当煅烧温度为1 300 ℃时,增加生料中矿化剂的掺量,熟料中f-CaO含量明显降低,当煅烧温度在1 350~1 450 ℃时,随着矿化剂掺量的增加,熟料中f-CaO含量降幅变缓。

(2)氟硫矿化剂对碳酸钙的分解有一定的促进作用,掺加矿化剂的生料在煅烧过程中生成了一种过渡矿物,该矿物在1 188 ℃分解,液相开始出现,促进了C3S的结晶,氟硫矿化剂降低了高石英含量生料在煅烧过程中液相出现和C3S生成的温度。

(3)各组熟料样品中的矿物成分一致,但掺氟硫矿化剂的生料烧制的熟料中A矿和B矿的衍射峰明显高于空白样,说明矿化剂促进了熟料中硅酸盐矿物的形成和发育。

(4)氟硫矿化剂的掺入,改善了高石英含量水泥生料烧制出的熟料中A矿的形貌,随着矿化剂中CaF2的掺量从0.5%增加到1.5%,烧制的熟料中A矿晶体尺寸逐渐变得粗大,长径比降低,使熟料水化后的抗压强度有少许下降。

(5)与空白样相比,掺氟硫矿化剂生料样品烧制的熟料水化早期产物较多,填充了未水化熟料颗粒间的空隙,水化后期产物更加密实,因此,熟料水化后的抗压强度比空白样有显著提高。