3D打印技术在生物医用陶瓷硬组织领域的研究进展

龚家宝,曹又夫,刘 燕,唐 璐,董志红

(1.成都大学 机械工程学院, 四川 成都 610106;2.成都大学 附属医院,四川 成都 610081)

0 引 言

陶瓷由于其各种优异的性能,如高机械强度和硬度,良好的热稳定性和化学稳定性以及良好的热、光、电和磁性能等,而被广泛应用于化工、机械、电子、航空航天和生物医学工程等领域.传统的陶瓷通常由粉末与黏合剂或其他添加剂的混合物,使用常规技术,例如注射成型、模压、流延与凝胶铸造等,加工成形,为了实现致密化,还需要在更高温度下烧结生坯[1].然而,这些陶瓷成型技术由于加工时间长、成本高而受到限制.而对于复杂的陶瓷,尤其是用于人体硬组织修复的生物陶瓷,如修复的牙齿、骨等,其几何形状复杂和内部孔径之间的相互贯通等[2],导致其加工难度较大,这就为材料的加工提出了巨大的挑战.

随着3D打印技术的出现,该技术为生物医用陶瓷材料的精加工提供了较好的技术手段.它设计灵活,可打印结构高度复杂、精密的三维尺寸,且可以同时一次性构建多个打印对象,显著地提高了生产效率.最早的陶瓷3D打印技术于20世纪90年代开发实现[3],随着技术的不断发展和生物医用陶瓷的需求量增大,个性化的设计和加工也通过3D打印技术得以实现[4].进一步结合X光影像学技术,类似于人工骨盆等复杂结构,都可以通过3D打印技术完成.而3D打印技术已从最初的熔融沉积制造、喷墨打印技术制备陶瓷生坯再烧结,发展到现在的激光烧结一体化、光固化成型新技术.生物陶瓷的3D打印正逐渐衍生出更精准、更快速便捷的加工技术.

本研究主要介绍人体常用生物陶瓷中具有代表性的几种:其一,生物惰性陶瓷中的氧化锆、氧化铝与二氧化钛;其二,生物活性陶瓷中的磷酸三钙、羟基磷灰石与硅酸钙.该类生物陶瓷具有特定的生物或理化功能,较好的生物相容性、骨诱导性与耐腐蚀性,以及较好的力学特性,不与周围的组织产生免疫排斥反应等特点,而被广泛应用于人体硬组织修复.综述了通过3D打印技术精加工获得优异的支架材料,以便更好地了解各类生物陶瓷在种植体或骨替代方面的应用研究及试验改进.

1 生物陶瓷材料

1.1 氧化锆陶瓷

氧化锆(ZrO2)陶瓷具有高的熔点和沸点,耐腐蚀,力学性能优异,抗压强度高达2 000 MPa,可以抵抗不同的微环境.在组织工程上,表现出较好的生物相容性和美学特性,在牙齿种植与修复上发挥着重要的作用[5-7].例如,在个性化的人工假牙制备上,与传统烧结、浇铸成型工艺不同,通过X光扫描并绘制结构后,采用3D喷墨打印成型技术,将ZrO2陶瓷粉和其他辅料复合,制备固相体积为55%的水基悬浮液[8],然后进行喷墨打印制备牙坯体,再进行烧结,结果如图1所示.采用该技术获得的牙齿硬度值为14.4±0.1GPa,横向断裂强度为520±20 MPa.此外,还可以通过光固化3D打印技术,获得ZrO2陶瓷牙,即将单体光聚合混合物、陶瓷粉和稳定剂(3mol%Y2O3)配成体积浓度为50%的浆料,采用激光照射技术,进行逐层打印、固化,形成生坯,最后进行脱脂烧结.结果表明,其承载力超过了临床上预期的正常咬合力陶瓷牙[9].

图1 ZrO2陶瓷牙的3D喷墨打印

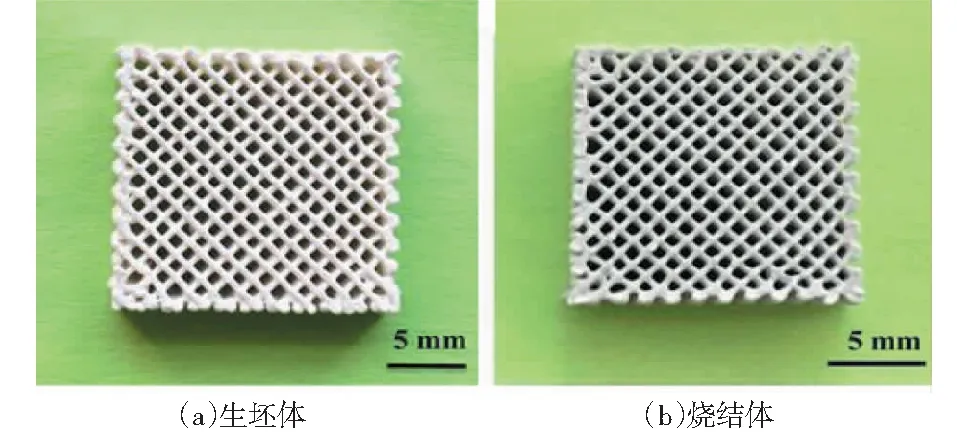

1.2 氧化铝陶瓷

氧化铝(Al2O3)陶瓷也是一类生物惰性陶瓷,不但具有好的生物相容性,还耐高温,机械强度高,韧性好,抗磨性高,可直接和人体骨固定,临床上常被用来制备人工骨、牙根及关节等[10-12].该种材料在进行3D打印加工时,将粉体和有机物按比例混合后,制成丝材,通过熔融沉积逐层制备多孔的Al2O3陶瓷坯,再通过脱脂、烧结制备多孔的骨支架材料.在Al2O3多孔支架的空隙内,也可以将生物活性玻璃通过加热的形式,进行渗透熔融填充,可获得机械性能良好的人工牙[13](见图2).研究表明,该种技术方法不但可以获得骨支架多孔材料,也可以获得致密的人工牙齿,既方便快捷又节约成本.

图2 牙冠成型过程图

1.3 二氧化钛陶瓷

研究发现,二氧化钛(TiO2)陶瓷在骨修复以及抗肿瘤治疗等领域逐渐表现出自身的优势,它不但生物学特性好,而且无过敏及免疫原反应[14-17].但是在利用其制备多孔支架时,往往孔径结构很难控制,且大多采用常规的发泡法制备.而采用3D打印技术,可以调控孔径结构及连通性,通过溶胶—凝胶技术[18]将制备的材料连续挤出成丝,精准地制备支架,该技术精准性可控且更易操控,1 200℃烧结后可获得结晶良好的金红石型TiO2,细丝直径可达到33 μm(见图3),丝间距可调,多孔的微结构更加利于细胞的攀附生长,并且TiO2陶瓷具有抗菌性,是人工骨替代的最佳选择.

图3 TiO2支架结构图

1.4 磷酸三钙陶瓷

磷酸三钙(TCP)又称为磷酸钙,其主要有α-TCP和β-TCP 2种形式[19].目前的研究大多选用β-TCP,因为α-TCP的溶解度过大,将其植入人体后降解速度过快,不能达到替代人体硬组织的条件,无法发挥人工骨的作用.而β-TCP因其具有良好的生物降解性、生物相容性、骨传导性及生物无毒性等优点而被广泛地应用在骨组织的修复和替代等方面[20].例如,Zhang等[21]采用溶胶—凝胶3D打印技术成功制备了多孔β-TCP生物陶瓷支架,其孔隙率约为58.05%,非常适合细胞的生长,加速骨组织的再生.而为了提高β-TCP的力学性能;Zhao[22]等通过加入锂元素,通过3D打印技术提高其力学强度,结果表明,比单独的β-TCP材料力学强度提高了3倍,且锂的加入提高了细胞的增殖和分化.

研究表明,β-TCP在治疗肌肉骨骼疾病中的作用越来越重要,通过加入氧化镁/氧化锌,调控其材料的比例,控制β-TCP的降解速率,再通过3D打印技术设计特殊结构,如致密的芯和多孔的表面,最终样品的抗压强度提高了53%[23](见图4),这在骨科和牙科领域都具有较好的应用前景.

图4 3D打印MgO/ZnO-TCP支架结构图

1.5 羟基磷灰石陶瓷

羟基磷灰石(HA),分子式为Ca10(PO4)6(OH)2,是骨和牙齿中的主要成分之一,纯的HA和牙釉质中的无机相成分以及晶格参数略有差异,人体硬组织中的HA并非化学计量的,这是因为有部分的Cl、F、Na离子进入晶格内所导致.因此,HA在硬组织修复上一直以来被临床上使用.通过光刻3D打印技术,可形成结构复杂的三维HA支架材料[24];也可以通过凝胶打印技术(见图5),制备HA骨组织支架[25].研究结果显示,支架的内外均有孔隙,双重孔隙率约为52.26%,支架的抗压强度和压缩模量分别为16.77±0.38 MPa和492±11 MPa,分别高于人体松质骨的抗压强度(约1.9~7 MPa)和压缩模量(约170-193 MPa). 基于HA在人体环境下的稳定性,往往在金属的表面涂覆一层 HA,以此来提高其支架的生物相容性[26].但是陶瓷材料都具有较高的脆性,因此聚乳酸(PLA)和HA复合,可获得较好的支架材料,通过熔融沉积3D打印技术,可制备出孔径为450 μm,总孔隙率为48%,尺寸为3 cm×3 cm× 1.6 mm的PLA/HA复合骨支架[27](见图6).该类支架材料价格较低,且有效快速地治疗骨缺损.

图5 3D打印HA的多孔支架图

图6 PLA/HA支架SEM图像

1.6 硅酸钙陶瓷

硅酸钙(CS)是钙硅基生物陶瓷中一类应用广泛的生物陶瓷材料,它不但具有生物学特性,还具有骨传导性和仿生矿化能力[28].尤其是介孔CS,具有更高的比表面积和生物活性,可加速类骨磷灰石的生成.研究发现,通过3D打印技术,构建复杂的微观结构,将聚己内酯(PCL)和介孔CS复合,通过施加压力,采用针管注射形式,挤出纤维,分层打印,这样的支架大孔中分布着小孔(见图7),作为种植体的三维互联结构可以支持细胞的穿透,新组织的生长和血管化,该种复合陶瓷支架的抗压强度和孔隙率分别为5MPa和70%.此表明,其可以达到作为良好植入骨的力学性能标准,在骨再生方面的应用具有巨大的潜力.

图7 MCS/PCL支架SEM图像

2 总结及展望

本研究主要介绍了几种常规的生物医用陶瓷材料在3D打印技术中的应用.无论是熔融式、光固化式、溶胶—凝胶式以及喷墨式等3D打印成型技术,与传统的陶瓷成型相比,3D打印技术具有制造精度高、设计灵活并可制造复杂形状部件,效率高,无需模具以及节约原材料等许多优点.同时,通过结构的设计和改进,可大大提高支架材料的力学性能及微环境下的组织再生,这在硬组织的修复中,是非常重要的性能指标.但是,3D打印的批量化生产还需要在设备上进行改进和提高,这样,才能进一步满足临床上更大的需求.

随着3D打印设备的不断开发与进步,结合数字化、生物医学工程和医学影像等多学科知识的融合和交叉,未来3D打印技术不仅可以定制个性化的生物陶瓷产品,而且还可以通过活体细胞打印组织和器官,获得活体组织,直接移植给病人.有理由相信,3D打印技术必将成为医疗市场发展的关键技术之一.