盖下动车检查库诱导通风系统设计参数研究

中铁第四勘察设计院集团有限公司 田利伟华中科技大学 于靖华中铁第四勘察设计院集团有限公司 郭 辉 郭旭晖

0 引言

现有检查库主要采用基于风压和热压的天窗式自然通风方案或屋顶式机械通风方案,以解决库内热环境问题。对于有上盖物业开发的盖下动车检查库,由于纵深较长、高度受限且不具备顶部通风的条件,库内通风和散热需要重点关注。射流诱导通风作为一种无风管的通风技术,主要应用于公路、铁路等隧道内及地下车库类建筑的通风防排烟设计[1-3]。诱导通风系统由送风机、诱导风机(多台)和排风机组成,系统流程为送风机提供清洁空气,诱导风机将其与室内空气进行混合,并沿预定方向流向排风口,由排风机排出。诱导通风系统的诱导风机作为独立布置的设备,安装在梁间,不占用层高,布置方式灵活。

目前诱导通风系统应用于动车检查库的通风效果尚未可知,且现有检查库通风效果评价指标较为单一,主要用速度分布和空气龄特征进行评价[4-7],尚未有库内热源强度相关结论。因此本文针对诱导通风系统,考虑库内不同热源强度,从温度、速度、换气效率及能量利用系数多方面综合分析库内热环境分布,为工程设计提供技术依据。

1 库内热环境评价指标

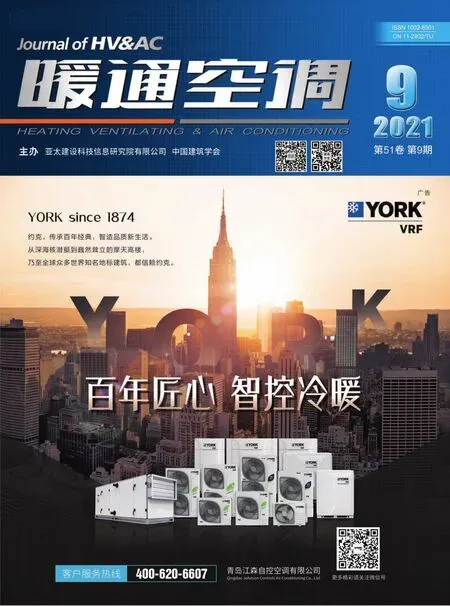

工业建筑通风环境下相关评价指标的分析主要是为了评价劳动者受热环境的影响程度,防止其遭受热环境的危害,将高温环境下的风险和损害降到最低。本文采用表1所示的较为成熟和普遍使用的评价指标对库内热环境进行评价。

表1 库内热环境评价指标

2 诱导通风系统设计原则及设计方案

诱导通风装置的设计原则为“以允许的射流最小边界速度来确定作用宽度,以允许的最小核心速度来确定射流接力长度”,进而确定诱导风机的设计方案和布置参数。基于上述2个控制参数即可确定单个射流的作用面积。在布置喷嘴时,应考虑因层高、纵向间距和室内热源散热产生的热压对安装倾角的影响。

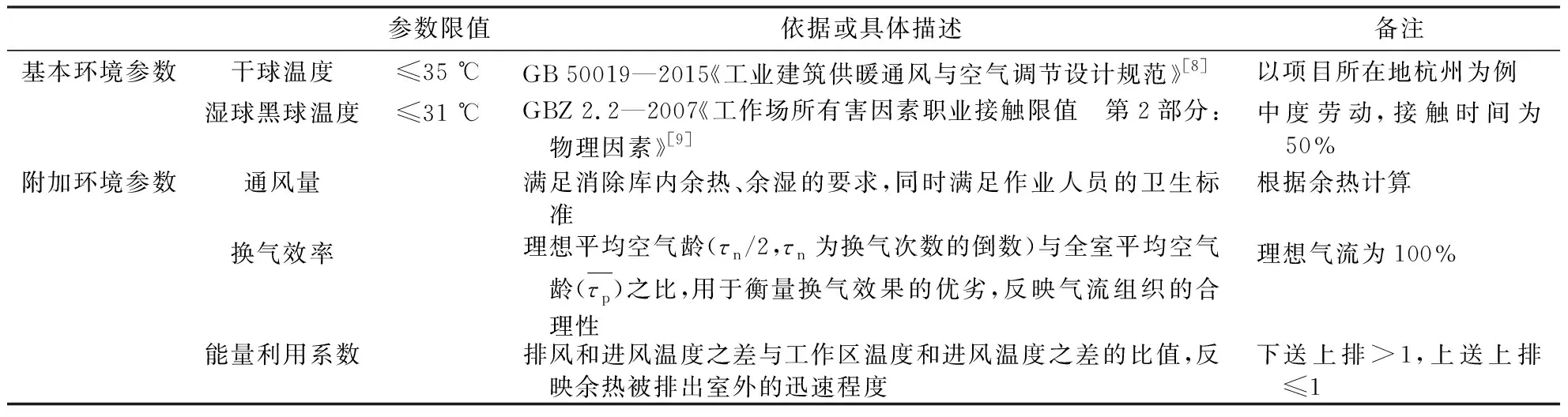

基于检查库平面功能布局和顶部网架结构,确定诱导风机安装标高为8.00 m;诱导风机纵向间距根据检查库柱跨9.0 m、每2个柱跨布置一处的原则确定为18.0 m;诱导风机横向间距根据检查库作业面布局确定,风机布置于相邻2列检查作业面之间,横向间距为19.0 m。综上所述,确定图1所示区域为模型区域,上下两侧均设置为对称面,建立如图2所示的CFD模型。

图1 检查库平面布局及模型区域

图2 模拟区域CFD三维模型

根据等温自由射流理论,射流轴心速度的计算式为

(1)

射流横断面直径计算式为

(2)

式(1)、(2)中vx为射程x处射流轴心速度,m/s;v0为射流出口速度,m/s;α为送风口的湍流系数,取0.155;d0为送风口直径或当量直径,m;dx为射程x处射流直径,m。

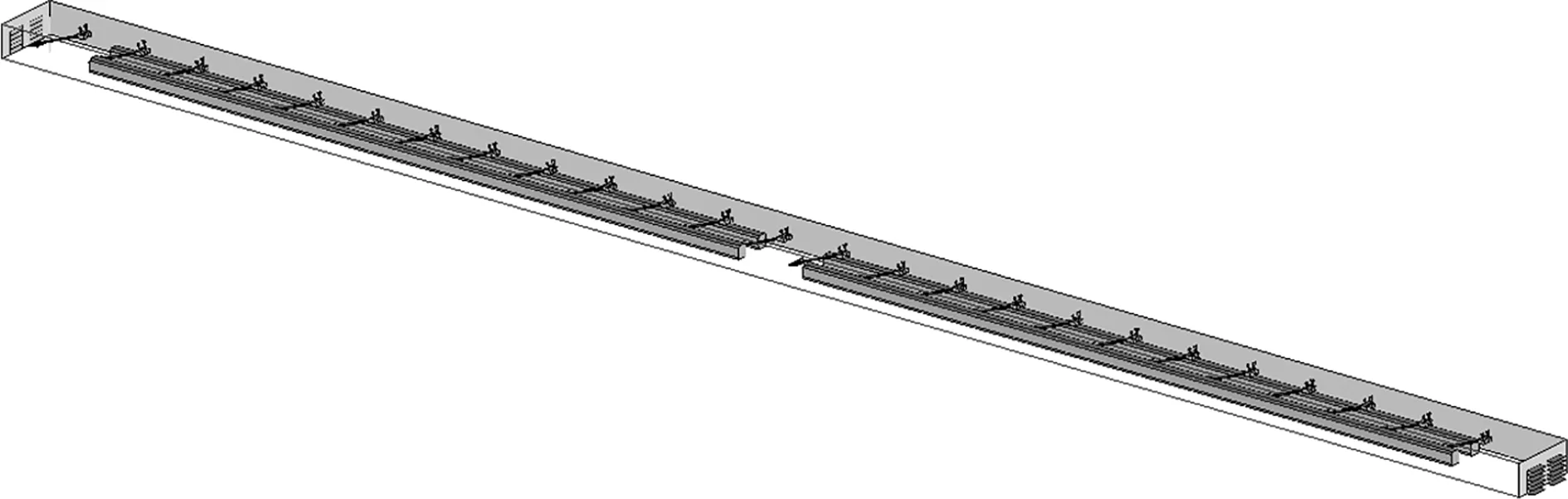

其中,诱导送风单元安装间距为18.0 m,风口尺寸为1 000 mm×200 mm,最远端轴心速度控制在1.0 m/s,计算得射流出口速度为17.8 m/s,风量为12 800 m3/h,射流横断面宽度为19.3 m,与诱导送风单元横向布置间距19.0 m近似一致。诱导送风单元模型如图3所示。

图3 诱导送风单元模型

在库内设置诱导送风系统的同时,两侧进出口每个门洞上部对应设置壁式送、排风机,风机选型风量参考文献[5]的设计方案风量,取换气次数为2 h-1,则总风量为47万m3/h,风机安装于门洞上方。

3 诱导通风时的库内热环境模拟分析

3.1 边界条件及模拟工况的确定

理想的诱导通风系统是在检查库内形成稳定的活塞流,一侧室外空气进入,另一侧库内热量排出,根据检查库工程实际情况设置主干线,避免产生气流死角。诱导通风系统在库内产生的余压会远超库外环境风速的影响,因此可忽略外部环境风速的影响,即环境风速设定为静风状态;现有检查库通风效果研究普遍不考虑库内存在的发热量,仅分析通风系统作用下库内的气流组织分布和空气龄特征,因此诱导通风系统喷射角度仅根据安装高度确定,不考虑热压对射流产生的向上浮升力的影响。本文根据库内不同热源和诱导通风系统不同出风角度,对库内热环境特征进行模拟分析。本文研究工程所在地通风室外计算温度为32.3 ℃,对应的库内各热源及散热强度如表2所示。

表2 库内各热源参数设置

列车供电主要用于车上电气设备故障检查和列车空调系统运行检测,列车空调耗电占绝大部分,即列车供电功率近似为列车空调用电功率。单辆列车检查总时长为90 min,其中通电时长为40 min。因此,考虑供电列车数量为50%和100% 2种情况,此外,列车空调冷凝器散热位置有车底两侧和车顶2种情况。基于以上考虑,构建如表3所示的5种模拟工况。

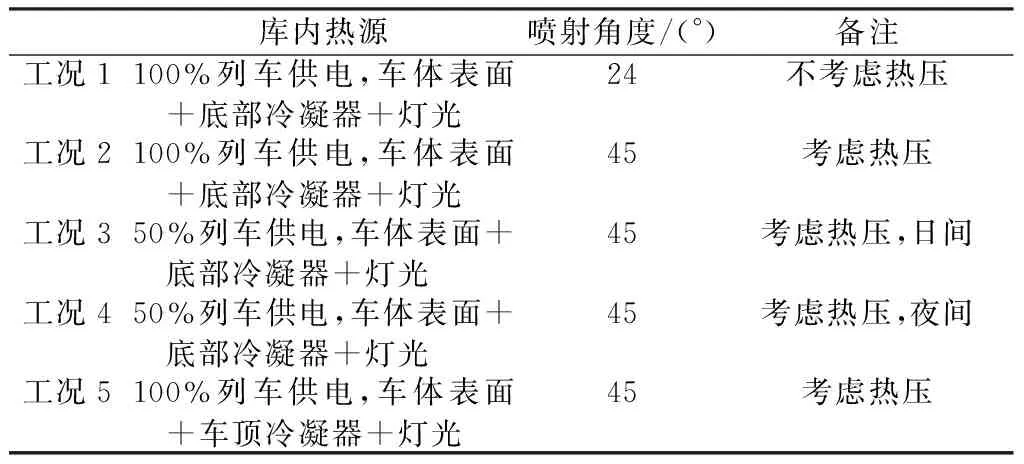

表3 诱导通风模拟工况

针对上述5种模拟工况,进行检查库内部气流组织模拟计算,采用多种热环境评价指标,综合分析诱导通风时的检查库热环境分布特征。

3.2 模拟结果及分析

3.2.1工况1

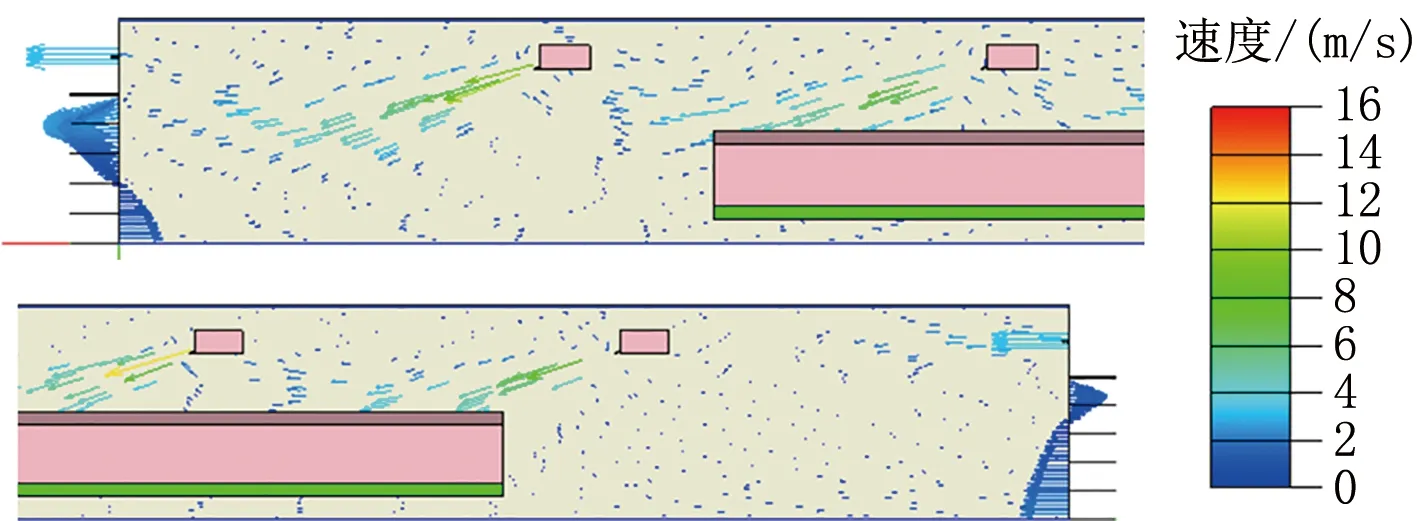

工况1仅考虑车体表面+冷凝器+灯光的散热,不考虑室内发热量对气流的影响。根据射流距离和诱导单元出风口高度设定出风角度,计算得诱导喷射角度为水平向下24°,模拟结果如图4所示。

图4 工况1流场模拟结果

模拟结果表明,由于库内存在一定的热源强度,底部气流在热压作用下浮升至上部,导致底部区域成为负压区,两侧室外区域空气在负压作用下通过两端门洞下部进入库内,热空气则通过门洞上部排至库外,因此,检查库两端外门开口下部均为进风口,上部为排风口,库内无法形成良好的诱导送风气流组织。

3.2.2工况2

在工况1的基础上,将诱导送风单元喷射角度由24°增大至45°,进行诱导通风效果模拟计算,模拟结果如图5、6所示。

图5 工况2流场模拟结果

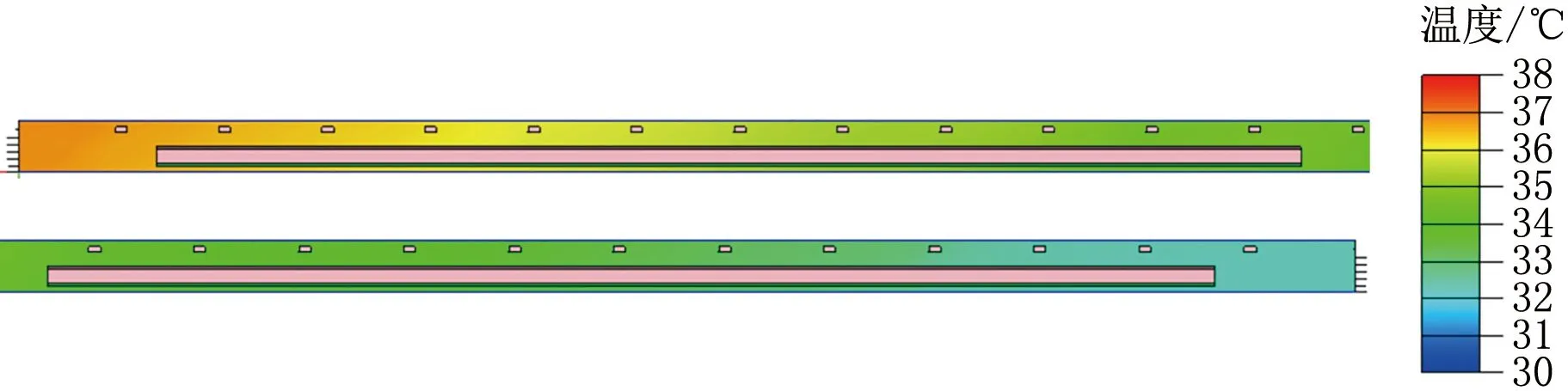

图6 工况2诱导通风温度场

模拟结果表明:增大诱导角度至45 ℃后,送风可以吹至地面处,检查库内形成了较好的诱导通风气流组织,空气由检查库一侧进入,另一侧排出,库内纵向断面平均风速为1.3 m/s;库内平均温度为34.7 ℃,库内外温差为2.4 ℃,平均湿球黑球温度为31.0 ℃;1.1 m高度作业面平均温度为35.3 ℃,3.3 m和5.9 m高度作业面平均温度分别为34.8、34.6 ℃,3个作业面温度低于等于35 ℃的区域面积占比分别为45%、54%和59%;库内温度由进风侧向排风侧逐渐升高,两侧送排风温差为4.4 ℃;机械送排风+诱导通风引起的总换气次数达到8.14 h-1,其中诱导送风单元引起的换气次数为6.27 h-1,边墙风机引起的换气次数为1.87 h-1;通风系统的能量利用系数为185%,平均空气龄为164 s(理想平均空气龄为221 s),通风效果良好。

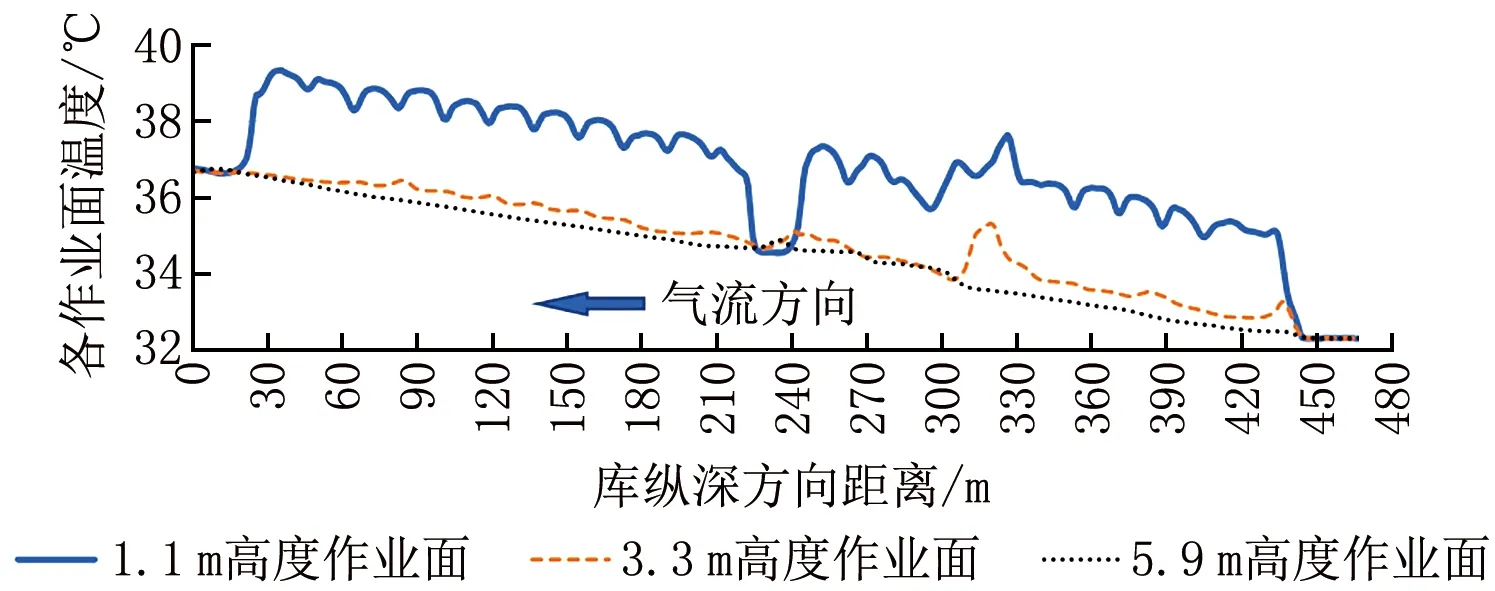

由于通风系统的能量利用系数只能反映余热排出的迅速程度,无法体现库内各层作业面沿长度方向的温度分布情况,在此以距车体水平距离0.5 m为例,给出库内各作业面沿检查库纵向的温度分布特征,如图7所示,并进一步分析列车表面温度与列车空调冷凝器散热对附近作业人员的影响。

图7 工况2距车体0.5 m处各作业面沿气流方向温度分布

对于工况2,由于列车空调冷凝器设置于车体底部两侧,距列车水平距离0.5 m处1.1 m高度检查作业面处于冷凝器排热区域,同一位置温度比其他作业面高约2.7 ℃;以8节编组列车为例,距车体0.5 m处1.1 m高度作业面温度在32.3~39.3 ℃之间,3.3 m和5.9 m高度作业面温度在32.3~36.7 ℃之间;整个检查库排风温度为36.8 ℃。

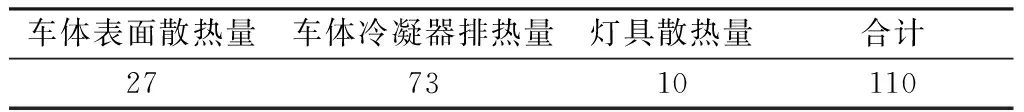

综合各开口处的进、排风量和进、排风温度,计算得库内热源强度为110 W/m2,其内部热源强度构成如表4所示。

表4 检查库内各主要热源散热量 W/m2

盖下动车检查分为一级检查和二级检查,其中一级检查在夜间进行,不存在太阳辐射引起的车体表面散热,假定100%列车供电检查,则热源强度为73 W/m2+10 W/m2=83 W/m2,假定50%供电检查,则热源强度可降低至73 W/m2÷2+10 W/m2=46.5 W/m2。二级检查在日间进行,列车吸收太阳辐射,入库后逐渐将热量散至库内,同时库内采光条件较差,灯具需全天开启,假定100%列车供电检查,则热源强度为27 W/m2+73 W/m2+10 W/m2=110 W/m2,假定50%供电检查,则热源强度可降低至(27+73) W/m2÷2+10 W/m2=60 W/m2。综上所述,对于盖下动车检查库,其合理的库内热源强度在46.5~110 W/m2之间。

3.2.3工况3

工况3考虑日间二级检查,根据上述热源强度分析可知,库内热源强度为60 W/m2。基于该热源强度进行模型边界条件设置,并进行相应的库内气流组织模拟计算,此时,距车体水平距离0.5 m处各作业面沿检查库纵向的温度分布特征如图8所示。

模拟结果表明:库内热源强度由工况2的110 W/m2降低至60 W/m2时,平均干球温度由34.7 ℃降低至34.1 ℃,库内外温差为1.8 ℃;3个高度作业面的温度分布较为均匀,距车体0.5 m的各作业面温度均在32.3~34.9 ℃之间;湿球黑球温度在30.7~31.1 ℃之间;通风能量利用系数则由185%降低至144%。

3.2.4工况4

工况4考虑夜间一级检查,根据上述热源强度分析可知,库内热源强度为46.5 W/m2。基于该热源强度进行模型边界条件设置,并进行相应的库内气流组织模拟计算,此时,距车体水平距离0.5 m处各作业面沿检查库纵向的温度分布特征如图9所示。

图9 工况4距车体0.5 m处各作业面沿气流方向温度分布

模拟结果表明:当库内热源强度为46.5 W/m2时,工作区平均干球温度进一步降低至33.3 ℃,库内外温差为1 ℃;3个高度作业面的温度分布较为均匀,距车体0.5 m的各作业面温度在32.3~33.8 ℃之间,与库外空气温差为0~1.5 ℃;各作业面湿球黑球温度维持在30.0~30.5 ℃之间;通风能量利用系数为150%。

3.2.5工况5

工况5考虑库内热源强度为110 W/m2,列车空调冷凝器设置于顶部。基于该边界条件进行相应的库内气流组织模拟计算,此时,距车体水平距离0.5 m处各作业面沿检查库纵向的温度分布特征如图10所示。

图10 工况5距车体0.5 m处各作业面沿气流方向温度分布

模拟结果表明:列车空调冷凝器位于车顶时有利于热量向顶部非工作区扩散,库内平均干球温度由工况2的34.7 ℃降至34.4 ℃;在推射风机的作用下,5.9 m高度作业面剩余的列车空调冷凝器热量均匀分散在底层各作业面,同一位置各作业面的温度均在32.3~36.7 ℃之间,湿球黑球温度在30.9~31.2 ℃之间;通风能量利用系数为209%。模拟结果与工况2基本相同,但温度场分布相对于工况2更均匀。

4 结论

1) 通过对盖下动车检查库内热源特性进行分析,得到库内可信的热源强度范围为46.5~110 W/m2。

2) 提出了诱导通风系统设计方案,其中,库内单台喷射诱导风机出口速度为17.8 m/s,风量为12 800 m3/h,射流角度为45°,纵向间距为18.0 m,横向间距为19.0 m,两端嵌墙送排风系统换气次数为1.87 h-1。

3) 在诱导通风系统作用下,作业区形成了沿轨道方向的近似活塞流,各作业面均处于通风的“短路”区域,因此工作区平均空气龄均明显低于检查库整体理想平均空气龄,能量利用系数在144%~209%之间。

4) 以室外通风计算温度32.3 ℃为例,当50%列车供电时,各作业面均可满足温度≤35 ℃的设计要求;当100%列车供电时,满足设计要求的区域面积占比分别为45%、54%和59%;对于夜间一级检查,由于库外温度低于室外通风计算温度,因此库内温度可进一步降低。