集油轨道对偏心凸轮限量供油润滑性能的影响

张肖肖,李书义,郭 峰,孙楠楠,朱桂香

(1.青岛理工大学 机械与汽车工程学院,青岛 266525;2.潍柴动力股份有限公司,潍坊 261061)

0 概述

凸轮-挺柱副是内燃机中工作条件最苛刻的接触副,其润滑不良是引起凸轮-挺柱副磨损的重要原因之一。在工程应用中,充分供油能改善机械零部件的摩擦磨损状况。而凸轮-挺柱副常采用飞溅润滑,易发生供油不足。凸轮-挺柱副工作条件苛刻,负荷、卷吸速度和综合曲率半径在高温工况下都随时间连续变化[1],使凸轮-挺柱副润滑状态的试验和理论研究十分困难。

关于凸轮-挺柱副的润滑问题,国内外学者已开展了一系列研究。由于凸轮-挺柱副在内燃机中苛刻的工作环境,很多研究者曾认为其主要润滑状态为边界润滑,分别在凸轮-挺柱副的摩擦磨损[2-3]、预紧力[4]、接触应力[5]、表面涂层[6]等方面进行了探讨。而随着研究的深入,发现通过润滑设计可以使凸轮-挺柱副处于弹性流体动压润滑状态,从而提高其抗磨性和可靠性。针对凸轮-挺柱副润滑机理方面的试验和理论研究也逐步开展。文献[7-11]中从不同方面对配气机构凸轮-从动件接触副间的润滑状态进行了分析。文献[12]中应用电容法对凸轮-从动件间的润滑油膜厚度进行了测量;文献[13]中使用薄膜微电传感器测量了接触副间的润滑油膜厚度;文献[14-18]中使用光干涉法测量了非共形接触在瞬态条件下的润滑状态;文献[19-20]中使用光干涉法获得了干涉图像并测量了薄膜厚度;文献[21]中开发了一套利用光干涉法测量凸轮-从动件线接触油膜厚度和形状的系统。以上研究均基于充分供油的前提对凸轮-挺柱副润滑问题进行探究,但实际上凸轮-挺柱副常处于非充分供油状态,导致接触副过早磨损,故非常有必要探索限量供油条件下凸轮-挺柱副润滑性能改善方法。

如何提高限量供油下润滑油的有效利用率是改善润滑性能的关键。在以往的表面性质探究中发现表面张力和毛细作用力能够驱动液体流动[22]。为了利用这种表面性质,文献[23]中在滚道两侧加工纳米织构使得油膜厚度增加,认为纳米织构阻止了接触区润滑油泄漏。文献[22]中还证明了液体流动可以由非均质表面润湿性进行驱动。此外,文献[24-25]中通过试验证明了润湿性梯度表面可以有效调控润滑油在润滑轨道上的分布,改善了润滑状况。以上研究运行工况较稳定,本文中将利用表面性质探究卷吸速度和载荷连续变化工况下集油轨道对凸轮-挺柱副润滑状态的改善。

本文中通过偏心凸轮-盘接触形式模拟真实凸轮-挺柱副,由于运行工况较为苛刻,普通光学玻璃盘易磨损,无法完整采集到一个运动周期内的光干涉图像,故采用硬度更高的蓝宝石盘进行替代。试验在蓝宝石盘表面以接触区外的疏油薄膜制备集油轨道(oleophilic track, OT),并利用实验室自主研发的凸轮-挺柱油膜润滑测试系统[26],探究了限量供油条件下OT对偏心凸轮-蓝宝石盘副润滑性能的影响。鉴于凸轮-挺柱副运行工况苛刻,很难直接获得油膜厚度,关于此方面的基础研究甚少,本文中创新性地使用蓝宝石盘获得了油膜干涉图,不仅获得了油膜厚度,还通过恰当的集油轨道设计改善了接触副润滑特性,这为内燃机配气机构的设计改进提供了一定的指导。

1 试验部分

1.1 试验装置

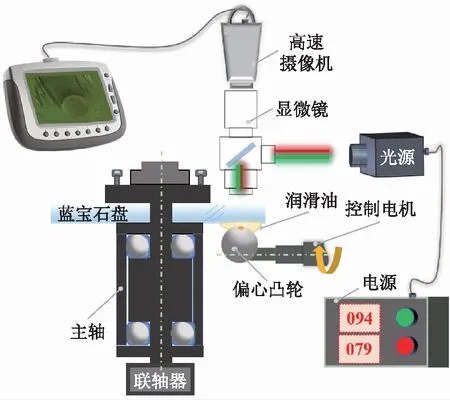

凸轮-挺柱油膜润滑测量系统试验装置及测量原理如图1所示。偏心凸轮由钢球制成,为便于观察光干涉油膜图像,挺柱部分由蓝宝石盘代替,偏心凸轮与蓝宝石盘组成接触副,蓝宝石盘保持固定,偏心凸轮通过控制电机设置转速。双色激光通过显微镜将同轴光照射至接触表面,接触区入口润滑油分布及接触区内润滑油膜干涉图,经显微镜放大后可被高速摄像机捕捉并储存。采用红绿双色光干涉强度调制技术[27]对干涉图片进行离线处理,可获得润滑油膜厚度。

图1 试验装置及测量原理示意图

1.2 试验条件

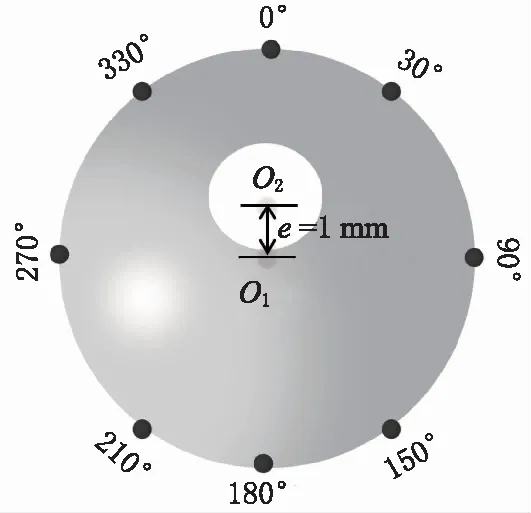

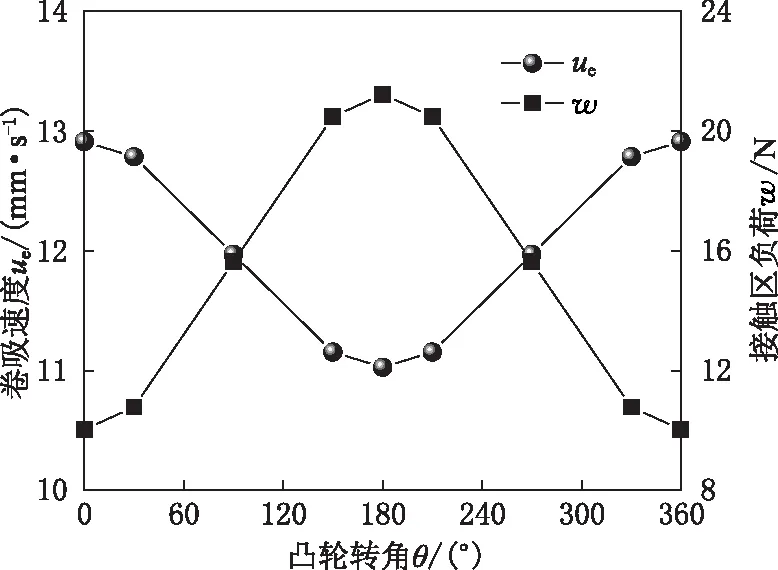

试验所用蓝宝石盘直径为150 mm,厚度为 15 mm,折射率为1.762;钢球为G5精度,直径为 25.4 mm。盘和钢球的表面粗糙度分别约为1.4 nm和14 nm。试验条件如表1所示,润滑油(CK-4 15W-40和CH-4 20W-50)特性如表2所示。试验前,通过千分表对偏心凸轮做标记,在偏心凸轮回转中心离玻璃盘表面最近时,设定凸轮转角为0°位置。试验中,根据理论计算出凸轮转角对应接触点位置,通过微调机构移动高速摄像机至对应位置,在固定凸轮转角位置(0°、30°、90°、150°、180°、210°、270°、330°)采集油膜干涉图,如图2所示,其中O2为偏心凸轮旋转中心。在整个凸轮旋转周期内接触区卷吸速度ue和负荷w(接触区受到的力)实时变化,转速为18 r/min,初始负荷为10 N,偏心距e为1 mm时的变化规律如图3所示。卷吸速度ue的定义见式(1)。

(1)

式中,ud为蓝宝石盘接触点线速度;uc为偏心凸轮接触点线速度。

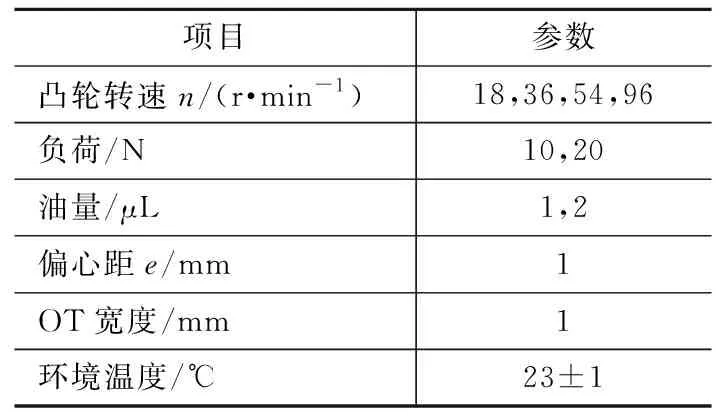

表1 试验条件

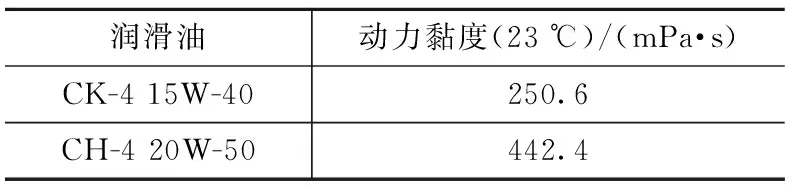

表2 试验用润滑油黏度

图2 偏心凸轮示意图

图3 卷吸速度、负荷随凸轮转角变化(18 r/min,初始负荷10 N,e=1 mm)

1.3 OT的制备及表征

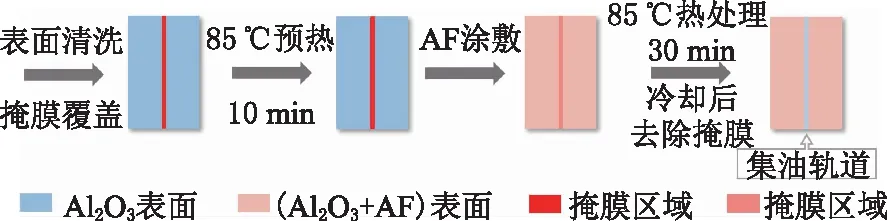

试验中,偏心凸轮在蓝宝石(Al2O3)盘面上做往复直线运动。蓝宝石为亲油材质,因此使用商业防指纹油(anti-fingerprint oil,以下简称AF)对蓝宝石盘表面进行表面能梯度修饰,得到中间亲油(蓝宝石)而两侧疏油(AF)的OT。制备流程如图4所示,其中表面清洗阶段需将蓝宝石盘分别经过石油醚和无水乙醇浸泡,并在超声波清洗机中振荡10 min,之后再用等离子清洗机进行清洗;设计OT宽度为最大赫兹接触应力下接触区宽度的3倍左右(1 mm),过宽或过窄都不利于润滑油的回流。由于蓝宝石盘表面与AF表面对润滑油的润湿性差别明显,使用接触角测量仪测得两种试验用润滑油在不同表面的接触角,如表3所示。

图4 OT制备流程

表3 试验用润滑油接触角

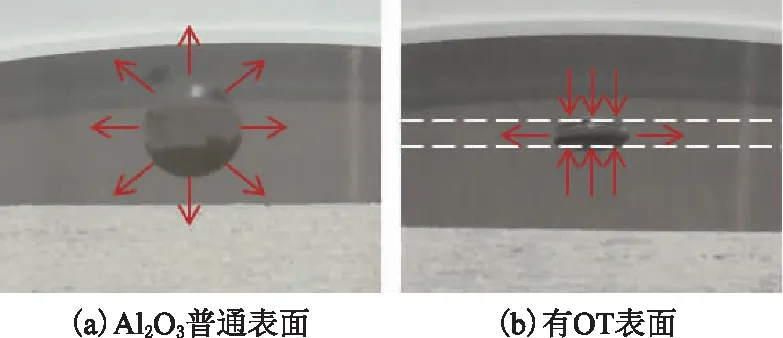

为表征处理前后油滴在两不同盘面间的差异,将 1 μL 的CK-4润滑油分别滴在Al2O3盘面与有OT存在的盘面上。图5为采用油量1 μL的CK-4润滑油在不同表面的铺展情况。油滴在Al2O3盘面上快速铺展为圆形,如图5(a)所示。而在有OT存在的盘面上,如图 5(b) 所示:由于不均衡表面自由能作用,垂直OT方向上油滴向表面自由能更高的轨道位置聚拢;沿OT方向上,由于轨道两侧表面自由能低,油滴沿OT方向向两侧延伸。对比油滴的铺展情况可以看出,OT的存在能够限制润滑油向轨道两侧延伸,具有较好的集油功能。

图5 润滑油在不同表面的铺展(CK-4润滑油,1 μL供油量)

2 结果与讨论

2.1 不同转速下OT对润滑油池及中心膜厚的影响

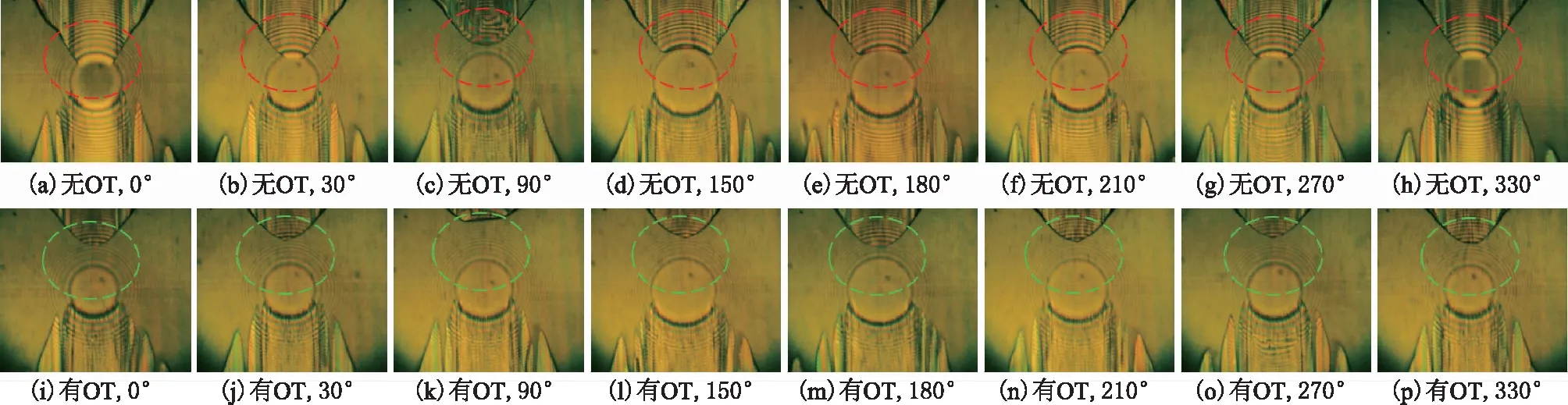

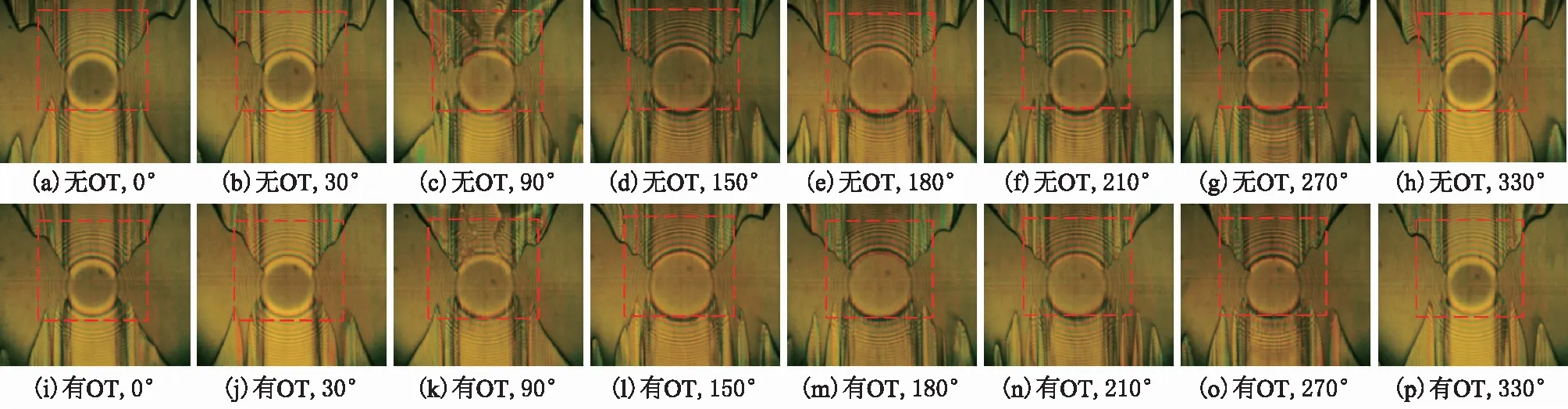

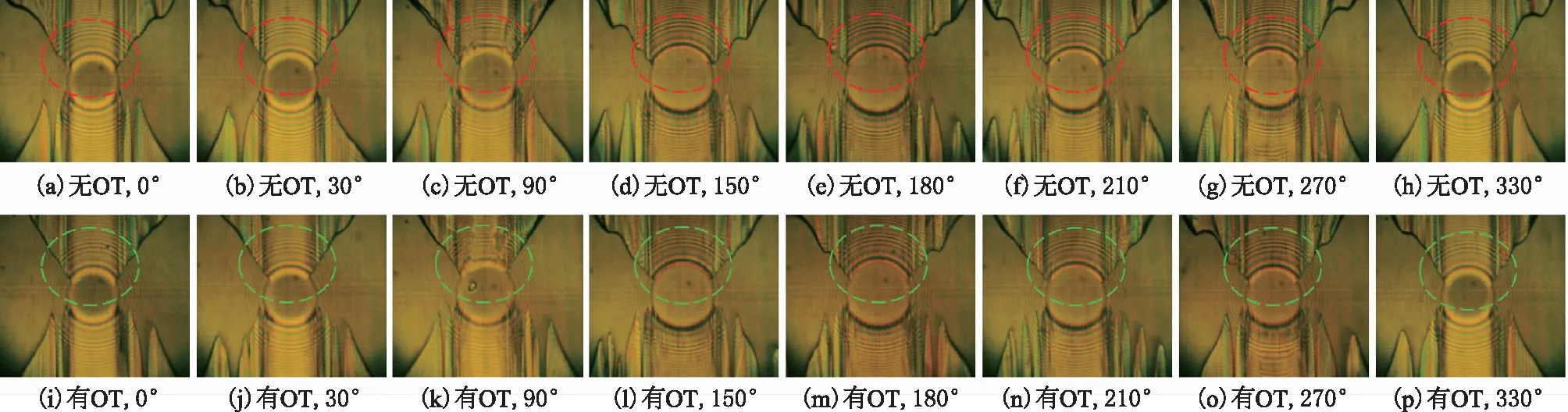

图6~图9分别给出了有/无OT时,油品为润滑油CH-4,供油量为1 μL,初始负荷为10 N(对应凸轮转角为0°),不同转速(18 r/min、36 r/min、54 r/min 和96 r/min)下油膜干涉图随凸轮转角的变化规律。图6(b)中定义了乏油距离l,即入口区域乏油边界到接触区边缘的距离,l越小表明乏油程度越严重[28];图6(k)中hc为油膜干涉图中红点标记处的膜厚;接触区大小会随着实时负荷变化,凸轮转角为180°时达到最大。由图6(a)~图6(h)可以看出,当转速为18 r/min时,无OT存在的表面,各凸轮转角位置皆可看到入口区域油气乏油边界出现了不同程度的轻度乏油;而在图6(i)~图 6(p) 中有OT的表面,各凸轮转角位置在视场范围内皆未出现乏油。这表明OT促进了润滑油的回填,在限量供油下可在轨道内保持更多的润滑油参与润滑。在18 r/min转速时,OT对入口区润滑油池的改善效果是原表面的1.6~4.7倍。由图 7(a)~图7(h)可以看出,当转速为36 r/min时,无OT的表面除图7(c)中凸轮转角90°位置入口区域有较稳定油池外,其余凸轮转角位置油气乏油边界已进入接触区;而在图7(i)~图7(p)中有OT的表面,该转速下所有凸轮转角位置虽出现不同程度的乏油,但入口区域供油稳定,润滑油池相比于无OT的表面得到显著改善。这表明在两表面非平衡界面张力作用下,OT可以驱使润滑油回流至轨道,有效调控入口区域的润滑油分布,保证稳定供油,延缓乏油。由图8(a)~图8(h) 可以看出,当转速为54 r/min时,无OT的表面,各凸轮转角位置油气乏油边界都已进入接触区,该转速时润滑油回填被严重抑制,已无法回填至入口区域;而在图8(i)~图 8(p) 中有OT的表面,该转速下只有部分凸轮转角位置油气乏油边界进入接触区,这表明即使较高转速抑制了润滑油的回填,OT仍可以利用两表面间的张力梯度将润滑油输送至亲油区,调控入口区域润滑油分布,缓解乏油。当转速为 96 r/min 时,图9中有/无OT的表面,各凸轮转角位置皆出现严重乏油,入口区域润滑油匮乏,主要依靠两侧脊油池供给润滑油,但从油膜干涉图可以看出,OT表面的存在使得各凸轮转角位置两侧脊油池有一定的延展,供油相对更稳定。可见,OT表面在一定程度上可以改善限量供油下接触区供油情况。

图6 不同表面上油膜干涉图随凸轮转角变化(CH-4润滑油,1 μL供油量,初始负荷10 N,18 r/min)

图7 不同表面上油膜干涉图随凸轮转角变化(CH-4润滑油,1 μL供油量,初始负荷10 N,36 r/min)

图8 不同表面上油膜干涉图随凸轮转角变化(CH-4润滑油,1 μL供油量,初始负荷10 N,54 r/min)

图9 不同表面上油膜干涉图随凸轮转角变化(CH-4润滑油,1 μL供油量,初始负荷10 N,96 r/min)

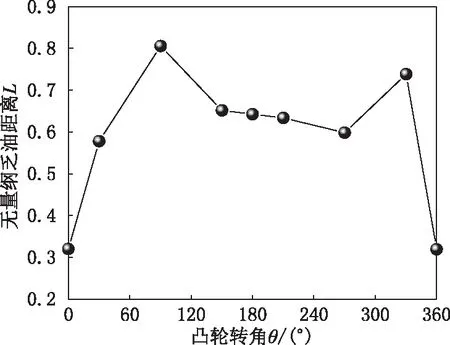

值得说明的是,即使同一转速下各凸轮转角位置的乏油情况也并不一致。图10为采用CH-4润滑油,供油量为1 μL,初始负荷为10 N,转速为18 r/min时无量纲乏油距离L(L=l/d,d为赫兹接触直径)随凸轮转角变化曲线。从图10可以看出,乏油曲线整体呈“M”形,曲线两端乏油程度较严重而中间位置乏油程度较轻,这主要是由于各凸轮转角位置卷吸速度不同影响润滑油回填时间所致。在偏心凸轮旋转一个周期过程中,卷吸速度实时变化(图3),在凸轮转角为0°和360°时卷吸速度达到最大值,而卷吸速度最小值出现在凸轮转角为180°时。在限量供油条件下,当摩擦副运动时,若卷吸速度较高,此时在滚道两侧的润滑油回填至入口区域时间较短,回填总量较少,使得入口区域润滑油池不充裕,此时乏油边界将更靠近接触区,乏油距离L较短,乏油程度较严重;而当卷吸速度较低时,偏心凸轮碾压滚道频率降低,滚道两侧润滑油回填至入口区域时间延长,回填总量增加,使入口区域润滑油池得到有效扩展,此时乏油边界将远离接触区,乏油距离L较长,乏油程度较轻。

图10 无OT无量纲乏油距离随凸轮转角变化曲线(CH-4润滑油,1 μL供油量,初始负荷10 N,18 r/min)

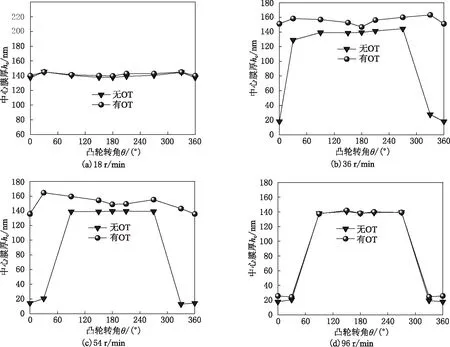

进一步深入分析有/无OT的影响,图11给出了润滑油CH-4,供油量为1 μL,初始负荷为10 N时不同转速下中心膜厚hc随凸轮转角变化曲线。由图11(a)知,当转速为18 r/min时,有OT的表面整体中心膜厚提升较小,即便两者油膜干涉图有较为明显差异。这主要是因为在较低的转速下,接触区润滑成膜所需润滑油量较少,即使接触区入口处出现轻度乏油也能满足需要,故OT能改善接触区供油情况却不能改变接触区润滑成膜状态。由图11(b)和图11(c)可以看出,当转速为36 r/min和54 r/min时,有OT的表面相比于无OT的表面中心膜厚有了明显提升,这与图7和图8中油膜干涉图试验观察相一致。随着卷吸速度的提高,需要更多的润滑油量,OT恰好可以起到加速润滑油回填的效果,从而改善了接触区润滑性能,特别是在膜厚曲线两侧凸轮转角位置,中心膜厚改善尤为明显,这是由于该位置时卷吸速度相对较高,润滑油回填至入口区域时间较短,回填总量较少,在无OT的表面上入口区域无法提供足够的润滑油参与润滑,使得接触区中心膜厚显著降低。但当转速达到96 r/min时,由图11(d)可以看出,有/无OT存在的两工况曲线再次接近重合,因为较高的转速下需要更多的润滑油量,且转速的提升增加了轨道润滑油接触碾压的频率,即便有OT的存在也无法满足接触区对润滑油的需求。可见,OT会对限量供油下接触区润滑性能产生影响,其润滑改善程度会受到转速的影响。

2.2 不同负荷下OT对润滑油池及中心膜厚的影响

图12给出了油品为润滑油CH-4,供油量为 1 μL,初始负荷为10 N,转速为36 r/min时,不同表面上油膜干涉图随凸轮转角变化规律。提高初始负荷至20 N,得到结果如图13所示。OT仍能利用两表面的不同润湿性对润滑油进行有效调控,将润滑油积聚至入口区域,但负荷的改变使得OT对润滑状态的改善程度不同。为了量化不同负荷下OT的集油效果,引入无量纲乏油距离变化量ΔL(有OT的无量纲乏油距离与无OT的无量纲乏油距离之差,当入口区域乏油边界进入接触区时记L=0),该值越大,改善效果越明显。

图11 中心膜厚随凸轮转角变化曲线(CH-4,1 μL供油量,初始负荷10 N)

图12 不同表面上油膜干涉图随凸轮转角变化(CH-4润滑油,1 μL供油量,初始负荷10 N,36 r/min)

图13 不同表面上油膜干涉图随凸轮转角变化(CH-4润滑油,1 μL供油量,初始负荷20 N,36 r/min)

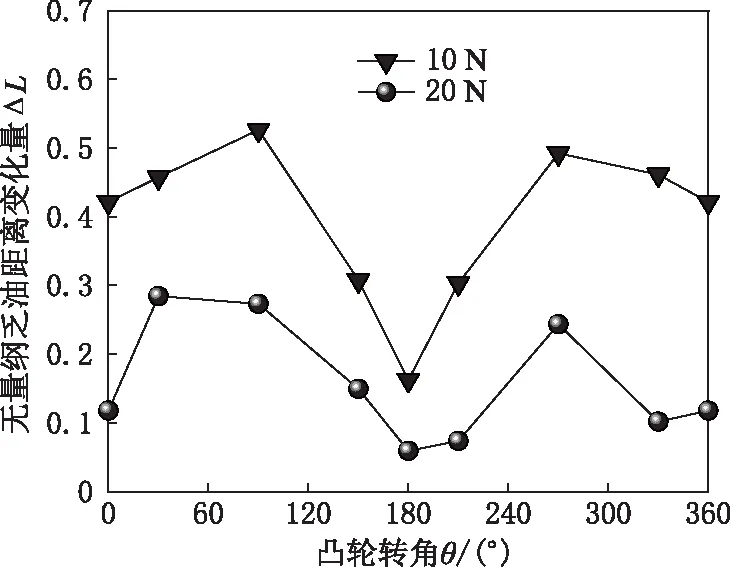

图14给出了油品为润滑油CH-4,供油量为 1 μL,转速为36 r/min时两种负荷下无量纲乏油距离变化量随凸轮转角的变化曲线。从图中可以看出,在各凸轮转角位置,初始负荷为10 N时的ΔL明显更高,即相比于高负荷,低负荷时OT对润滑油池的改善效果更佳。这是由于负荷的降低使接触副两表面间形成更小的固体间隙,毛细力作用增强,OT能够将相对较多的微量润滑油牵引至接触间隙,使得乏油边界远离接触区,入口区域存在较大的润滑油池,乏油距离变化量ΔL增大。在低负荷时,OT对润滑效果的提升是高负荷时的1.6~4.5倍,即低负荷时OT对润滑油池的改善效果优于高负荷。

图14 无量纲乏油距离变化量随凸轮转角变化(CH-4润滑油,1 μL供油量,36 r/min)

2.3 不同黏度下OT对润滑油池及膜厚的影响

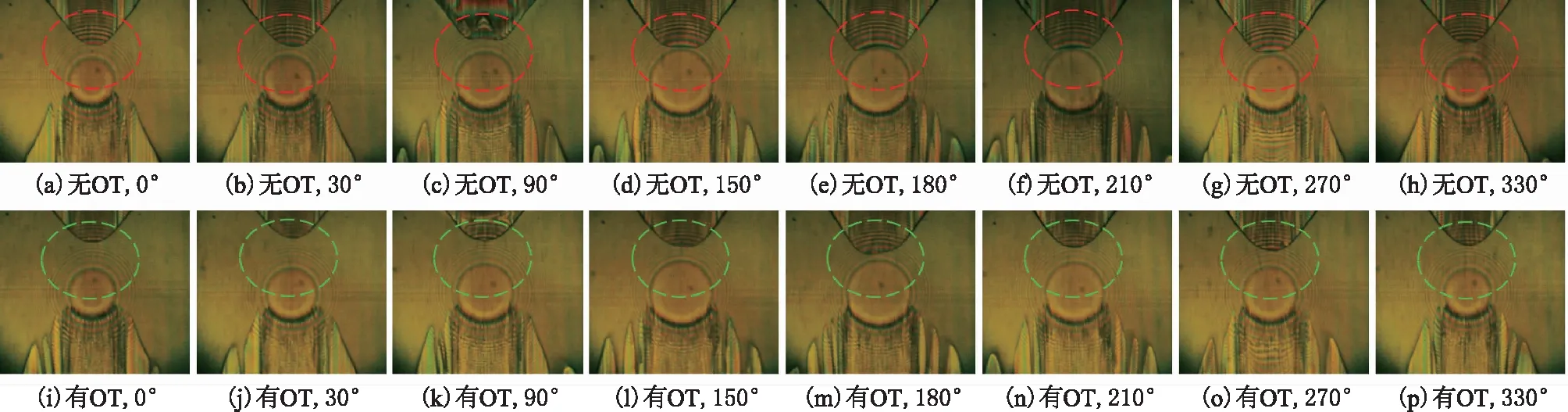

为探究不同黏度下OT对润滑油池的影响,进行了以下试验。采用润滑油CH-4和CK-4,供油量为2 μL,初始负荷为10 N,转速为96 r/min,观察OT对接触副润滑油池的影响,如图15和图16所示。图15中,在有/无OT的表面上,润滑油CH-4在各凸轮转角位置的润滑状态都出现较严重的乏油;在相同工况下,图16中润滑油CK-4即使在无OT的表面上,各凸轮转角位置的乏油程度也优于润滑油CH-4。这主要是由于润滑油CH-4黏度更高,而高黏度润滑油抑制轨道两侧润滑油的回填,即使在有OT的表面上,非平衡表面张力加速了润滑油的回填,但在高黏度润滑油的影响下,润滑油回填速率变慢,回填所需时间增加,这使得润滑油回填总量减少,接触区润滑状况改善程度被削弱。润滑油CK-4黏度较低,润滑油流动性较好,从图16可以看出,OT表面的存在加速了润滑油回填,有效调控了入口区域润滑油的分布,使得润滑油池供油量增加。根据之前的分析可知,当润滑油池得到有效扩充时,接触区中心膜厚也会相应提高,而这将减少两接触表面间的摩擦磨损,延长接触副的使用寿命。

图15 不同表面上油膜干涉图随凸轮转角变化(CH-4润滑油,2 μL供油量,初始负荷10 N,96 r/min)

图16 不同表面上油膜干涉图随凸轮转角变化(CK-4润滑油,2 μL供油量,初始负荷10 N,96 r/min)

2.4 不同供油量下OT对润滑油池及膜厚的影响

入口区供油量是影响润滑状态的关键因素,而供油量的不同会直接改变入口区供油情况。为了探究不同供油量下OT对润滑的改善效果,进行了以下试验。采用润滑油CK-4,初始负荷为10 N,转速为54 r/min,供油量分别为1 μL和2 μL,观察OT对接触副润滑的影响,如图17和图18所示。从图17中可以看出,供油量为1 μL工况下,无OT时各凸轮转角位置可清晰看到乏油边界,而有OT时在油膜干涉图中几乎看不到乏油边界,即OT有效改善了润滑,扩充了润滑油池。图18中,当供油量为2 μL时,由于供油量的增加,入口区供油量随之增加,即便在无OT时各凸轮转角位置乏油距离也较长,乏油较轻,而有OT时,从当前视角的油膜干涉图中未观察到乏油状况,可知OT也在一定程度上改善了润滑。

图17 不同表面上油膜干涉图随凸轮转角变化(CK-4润滑油,1 μL供油量,初始负荷10 N,54 r/min)

图18 不同表面上油膜干涉图随凸轮转角变化(CK-4润滑油,2 μL供油量,初始负荷10 N,54 r/min)

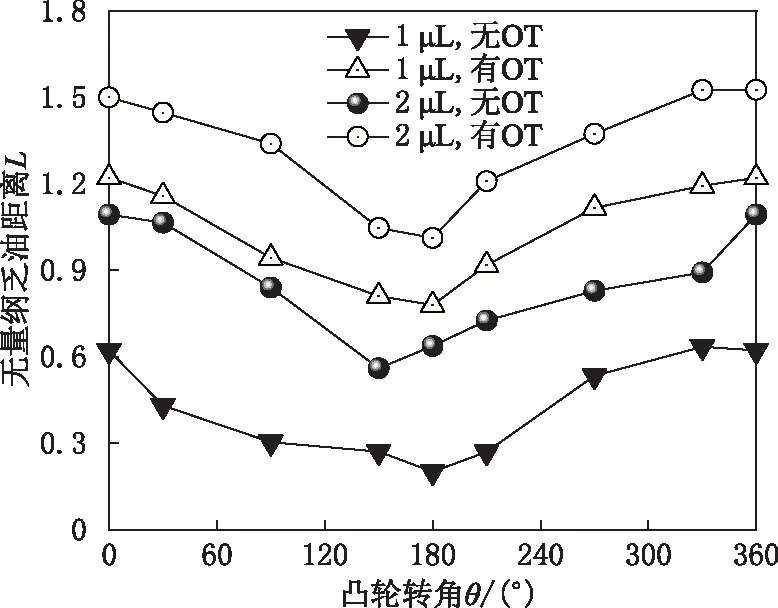

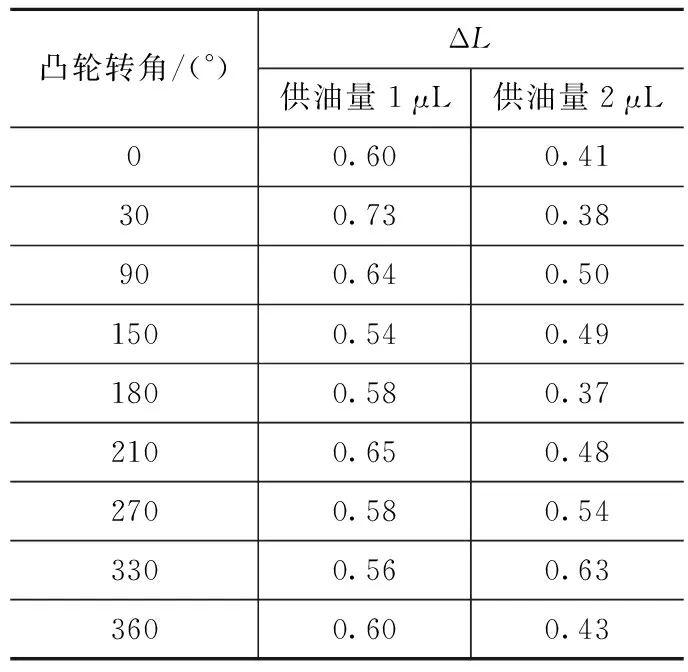

为定量描述不同供油量下OT对润滑的影响,图19给出了润滑油CK-4,初始负荷为10 N,转速为54 r/min时4种工况下无量纲乏油距离随凸轮转角变化曲线。从图中可以看出,4种工况下乏油趋势相同,但值得注意的是,在有OT时,供油量1 μL工况的乏油曲线整体在供油量2 μL无OT的乏油曲线的上方,即在应用OT后,供油量1 μL的润滑效果优于普通表面供油量2 μL。无量纲乏油距离变化量ΔL可直观反映OT对润滑效果的改善,表4中给出了不同供油量时无量纲乏油距离变化量ΔL的具体数值,在供油量为1 μL时的ΔL数值在整体上高于供油量为2 μL时的数值,该结果表明,不同供油量时,OT呈现出不同的改善效果,低供油量时OT对润滑的改善效果更好。

图19 无量纲乏油距离随凸轮转角变化曲线(CK-4润滑油,初始负荷10 N,54 r/min)

表4 不同供油量时无量纲乏油距离变化量

3 结论

(1) 限量供油条件下,有OT存在的表面相对于普通表面可增强润滑油回填,改善润滑状态,提升中心膜厚。

(2) 在非平衡界面张力作用下,OT可以有效调控入口区域润滑油分布,增加入口区域供油量。

(3) OT对润滑改善的效果受到负荷和转速的影响。低负荷时,OT对润滑效果的提升是高负荷时的1.6~4.5倍;低转速时,OT对入口区润滑油池改善效果是原表面的1.6~4.7倍;当转速达到 96 r/min 时,OT对润滑的改善效果微弱。

(4) 高黏度润滑油抑制润滑油的回填效果;限量供油条件下,OT对不同油品的润滑状态皆有改善效果,油品黏度不同,改善效果有差异。

(5) 不同供油量下,可形成OT效果的差异。低供油量时OT对入口区供油调控效果更显著。